Fターム[3B150NA27]の内容

ミシン・縫製 (35,001) | 出力信号の種類 (2,727) | 支持装置に関する信号 (300) | 布枠に関する信号 (271) | 布枠移動量 (190)

Fターム[3B150NA27]の下位に属するFターム

Fターム[3B150NA27]に分類される特許

1 - 14 / 14

ミシンおよび刺繍縫製プログラム

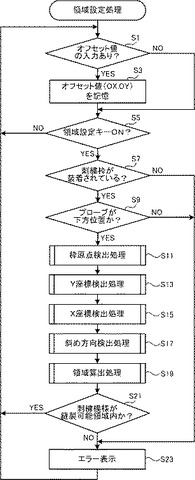

【課題】刺繍枠の形状が略矩形形状であって、その角部が円弧状に形成されている場合でも、適正な縫製可能領域を設定可能なミシンおよび刺繍縫製プログラムを提供する。

【解決手段】ミシンでは、刺繍枠を前後方向に移送させることで、プローブの可倒レバーの接触球が刺繍枠と接触する2つのY座標が特定される(S13)。刺繍枠を左右方向に移送させることで、プローブの可倒レバーの接触球が刺繍枠と接触する2つのX座標が特定される(S15)。これらのX座標とY座標とから求められる仮想矩形の対角線方向である4つの移送点が決定される。刺繍枠を各移送点の方向に移送させることで、プローブの可倒レバーの接触球が刺繍枠と接触する4つの座標が特定される(S17)。特定された4つの座標から求められる仮想矩形が縫製可能領域に設定される(S19)。

(もっと読む)

穴かがりミシン

【課題】縫い幅の選択肢を減らすことなく、縫製データの容量を減らすこと。

【解決手段】穴かがりミシンは、縫い幅を入力する縫い幅入力手段60と、入力された縫い幅の比率を算出する比率算出手段3と、一方の側縫い部の外側の針落ち位置の座標データを算出する第1の位置算出手段3と、一方の側縫い部の幅を算出する側縫い幅算出手段3と、他方の側縫い部の外側の針落ち位置の座標データを算出する第2の位置算出手段3と、を備え、制御手段3は、記憶手段32に記憶された双方の側縫い部の内側の針落ち位置の座標データと、第1の位置算出手段により算出された一方の側縫い部の外側の針落ち位置の座標データと、第2の位置算出手段により算出された他方の側縫い部の外側の針落ち位置の座標データと、に基づいて針上下動機構、送り機構及び針振り機構の駆動を制御する。

(もっと読む)

刺繍機の布張替方法

【課題】奥行寸法が大きいテーブルを備えた刺繍機において、縫製枠の前後の作業位置を登録し、生地を短時間に能率よく張り替える。

【解決手段】テーブル2上で縫製枠5を前後左右に移動し、縫製枠5に張り付けた生地6に刺繍加工を行う刺繍機1において、縫製枠5をテーブル2の前端側の作業位置とテーブル2の後端側の作業位置とに移動する操作と、前後の作業位置を制御装置10のメモリ24に登録する操作と、メモリ24から呼び出した位置情報に従って縫製枠5を前後の作業位置に交互に移動する操作と、前後の作業位置で生地6を縫製枠5に脱着する操作とを行う。

(もっと読む)

ミシンの布保持枠移送装置

【課題】 布保持枠の移動をアシストする適当なアシスト力を適当な方向に出力して、縫製作業者の意志に基づいて布保持枠を自由に且つ円滑に且つ適正に移送することができる、ミシンの布保持枠移送装置を提供する。

【解決手段】 縫製作業者が手動操作によりキャリッジ19に装着された布保持枠6を移動させようとして、布保持枠6に外力を加えた場合に、前記外力による布保持枠6の移動をアシストする適当なアシスト力を適当な方向に出力し、縫製作業者の意志に基づいて布保持枠6を自由に且つ円滑に且つ適正に移送する。

(もっと読む)

刺繍縫製可能なミシン

【課題】キャリッジから刺繍枠を取り外す際に、キャリッジに装着された刺繍枠が特定種類の刺繍枠であるとき、操作入力手段からの指令に応じて各刺繍枠に応じた所定の着脱可能位置まで自動的に移動可能な刺繍縫製可能なミシンを提供すること。

【解決手段】キャリッジ15aに装着された刺繍枠14の種類を検出する検出手段と、刺繍枠14の種類別に設定された所定の着脱可能位置に刺繍枠14を移動させる移動指令を制御手段に入力する操作入力手段と、キャリッジ15aに特定種類の刺繍枠14が装着されているとき、検出手段の検出信号に基づいて操作入力手段を有効化する有効化手段を設けた。

(もっと読む)

ミシン

【課題】紐状素材を針元位置へ案内するガイドの位置を任意に補正できるようにする。

【解決手段】縫いデータに基づく縫い進行方向に沿って紐状素材を被縫製物に縫い付けるための縫い機構と、縫い針8の軸心回りに回転自在なガイド16を有する。ガイド16は縫い進行方向の前方側に位置して、該紐状素材を案内する。縫いデータに基づき次ステッチの縫い進行方向を算出し(ステップS1)、該次ステッチの縫い進行方向と直前ステッチの縫い進行方向の角度差に対して任意の補正値を乗算して求まる該角度差に対する任意の割合を補正角度とする(ステップS2)。次ステッチの縫い進行方向に補正角度を加算する(ステップS3)。次ステッチの縫い進行方向と補正角度の加算値と現在のガイド16の回転角度との差を求める(ステップS4)。この値が補正角度によって補正されたガイド16の回転角度を表す。該回転角度に基づきガイド16の回転位置を制御する。

(もっと読む)

ミシン

【課題】種別(仕様)の異なるミシンに共用させることができ、制御装置の生産コスト、在庫管理コストの低減を図る。

【解決手段】ミシン本体3と、ミシン本体に対して電気的に接続してミシンモータ31及びパルスモータ33,34の駆動を制御する制御手段4と、を備えるミシン1において、制御手段は、パルスモータを駆動させるための駆動量に対応した複数のパルスについて、パルスが発生する時間間隔をパルス毎に規定した駆動データ43dが、ミシン本体を識別する識別データ6d毎に対応付けて複数記憶された駆動データ記憶手段43と、ミシン本体と電気的に接続した際に、識別データ記憶手段からミシン本体の種別を取得する取得手段4と、取得した識別データに対応する駆動データ記憶手段に記憶された駆動データに基づいてパルスモータを駆動するパルスモータ駆動制御手段4と、を備える。

(もっと読む)

ミシン

【課題】短時間で簡単に多くのピースを作成することができるように、作業者に対してピースの作成を支援するミシンを提供する。

【解決手段】刺繍ミシン1は、縫い針14と、縫い針14を上下方向に駆動する針駆動機構15と、布地を張設状態で保持する刺繍枠17と、刺繍枠17を縫い針14に垂直な面に沿って駆動する枠移動機構18と、切取線データ及び領域データを記憶した記憶部63と、針駆動機構15及び枠移動機構18を制御するマイクロコンピュータ6とを備える。マイクロコンピュータ6は、記憶部63に記憶された切取線データ及び領域データに基づきピースの外形を縫製可能領域内に配列し、各ピースの配置位置及びそれら配置位置における回転角を表した配列データを求める配列演算手段と、その切取線データ及び配列データに従って針駆動機構15及び枠移動機構18を制御する制御手段とに機能する。

(もっと読む)

鳩目穴かがりミシン

【課題】 鳩目穴かがり縫目の縫目長さが変わった場合に、交換作業が簡単な針板については交換するが、交換作業が複雑な糸切り装置については交換しないようにし、縫目長さが異なる鳩目穴かがり縫目の縫製作業の簡単化、迅速化を図ること。

【解決手段】 複数種類の針板10a〜10d,11a〜11dのクロスプレートへの取付け位置は、縫目長さの最大の長さを含み、所定長さだけ夫々短い長さのときに、平面視において糸切り装置20に対して縫製終了位置が一定位置となるように予め決められており、複数種類の針板10a〜10d,11a〜11dにより縫製される鳩目穴かがり縫目HNの脚部の長さが長くなるほど、針板10a〜10d,11a〜11dの後端部が徐々に後方寄り、即ち、糸切り装置20から遠ざかる位置に取付けられる。

(もっと読む)

刺繍ミシン及び刺繍スタート位置設定方法。

【課題】 刺繍柄が刺繍枠の移動可能範囲からはみ出さないようスタート位置を設定することを簡単かつ短時間で行う。

【解決手段】 トレース処理(刺繍柄の輪郭データに基づき任意のスタート位置から刺繍枠を移動させること)を行う。その過程で刺繍枠が所定の移動限界位置に達したか否かを検出し、検出されたならば、そのときの輪郭データの現在位置と残りの輪郭部分とから、該残りの輪郭部分の刺繍枠からのはみ出し量を算出する。算出したはみ出し量に基づき、このはみ出しが起こらないようにスタート位置をずらして該スタート位置を再設定する。

(もっと読む)

複合データ処理装置及び刺繍データ処理装置

【課題】 布地に刺繍した刺繍模様に重複させて印刷図柄を印刷する場合に、刺繍模様と印刷図柄の位置ズレを極力少なくするようにし、しかも刺繍と印刷とを融合できるようにすること。

【解決手段】 予め選択された刺繍データを読込み(S11)、その読み込んだ刺繍データに基づいて刺繍模様に含まれる複数の刺繍領域を包絡する包絡エリアを求め(S13)、その包絡エリアの中心位置を求める(S14)。一方、各刺繍領域毎に、矩形エリアを求め(S15)、各刺繍領域の中心位置を求め(S16)、包絡エリアの中心から各刺繍領域の中心までの中心間距離を求め(S17)、複数の刺繍領域に相互に重複する重複領域が無い場合には(S19:No)、包絡エリアの中心位置に近い刺繍領域ほど、つまり中心間距離が短いほど、先に刺繍するように刺繍処理する刺繍領域の縫い順が決定される(S21)。

(もっと読む)

刺繍ミシン

【課題】 加工布において少なくとも2つの基準マークに対して予め設定された所定の位置関係となるように刺繍模様を形成し、加工布に刺繍模様と印刷模様とを予め設定された所定の位置関係となるように形成し、これら複合模様の品質を高めることができる刺繍ミシンを提供する。

【解決手段】 刺繍ミシン3は、布保持枠25に保持された加工布に記録された2つの基準位置を示す基準マークを検出する画像読取センサ14を有する検出手段37と、検出手段37からの検出情報に基づいて、枠移送装置30を作動させて2つの基準マークを縫針13の針落ち位置に順次一致させるように布保持枠25を移送するように枠移送装置30に指示する枠移送指示手段38とを備えている。

(もっと読む)

ボタン付けミシン

【課題】良好にボタン付けを行うことができるボタン付けミシンを実現する。

【解決手段】ボタン保持アーム34に保持されたボタンBや、タング57に保持された布地Wを、それぞれ縫い針5の針落ち位置に対して相対的に位置決めし、布地Wの先端部付近で保持されるボタンBにおける、被縫製物の先端部の前後に位置する2つの糸通し穴(H1とH4、H2とH3)に交互に針落ちすることにより、すくい縫いを行うボタン付けミシン1において、下方に布地Wが位置しない糸通し穴であり、ボタンBの左右に位置する一方の糸通し穴H4から他方の糸通し穴H3に針落ちを行い渡し糸を形成する際に、CPU102の制御によって下Y送りモータ51がタング57をその先端部側に移動させることで、他方の糸通し穴H3に針落ちを行う際に、縫い針5をその他方の糸通し穴H3とともに布地Wに挿通させることを可能にした。

(もっと読む)

刺繍柄の補修方法

【課題】 刺繍ミシンの再起動時にシークインを正確な位置に供給し、刺繍柄の抜落部を見栄えよく補修する。

【解決手段】 加工途中に刺繍柄からシークインSが抜け落ちたときに、作業者は刺繍ミシン1を停止させた後に、補修スイッチを操作する。制御装置は実行済みの縫製データからシークインの供給指令を持つ制御信号SJを検索し、この信号SJより一つ手前の制御信号STが指定する位置に刺繍枠8を戻す。補修スイッチを一回又は数回操作し、シークインSの供給開始点を縫付済みシークインSの直後に位置決めした後に、刺繍ミシン1を再起動し、刺繍柄の抜落部にシークインSを縫い付ける。

(もっと読む)

1 - 14 / 14

[ Back to top ]