Fターム[3C001TA03]の内容

工作機械の自動制御 (2,390) | 操作量 (490) | 距離、位置 (331) | 工具、ワークに関するもの (227) | 切込量 (23)

Fターム[3C001TA03]に分類される特許

1 - 20 / 23

NCデータ補正装置

【課題】軸切込み深さを一定とする等高線加工において、半径切込み深さを補正して、加工能率が大きくてびびり振動の発生しないNCデータを作成できるNCデータ補正装置を提供する。

【解決手段】所定の軸切込み深さにおける、主軸回転速度に対するびびり振動発生の限界となる工具接触角度である限界工具接触角度を演算し、NCデータのデータ区分毎に工具接触角度が限界工具接触角度より大きいか否かを判定し、大きいと判定された不安定NCデータ区分がある場合は、不安定NCデータ区分における工具刃先経路の半径切込み深さを小さくすることで、工具接触角度を小さくしてびびり振動の発生しないNCデータを作成する。

(もっと読む)

工作機械の加工制御方法

【課題】加工効率の高い旋削加工により被加工物に対する三次元加工を行うことができる工作機械の加工制御方法を提供すること。

【解決手段】被加工物を保持するためのチャック手段が装着された主軸と、加工工具が取り付けられた支持テーブルと、主軸を第1の方向に移動自在に支持するための第1支持機構と、支持テーブルを第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法。試削加工プロセスS3においては、目標形状値に基づいて製作した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、試削加工プログラムを生産加工プログラムとし、この加工誤差が所定許容値より大きいと、試削加工時の切削抵抗を考慮して試削加工プログラムを修正する。

(もっと読む)

切削条件設定装置

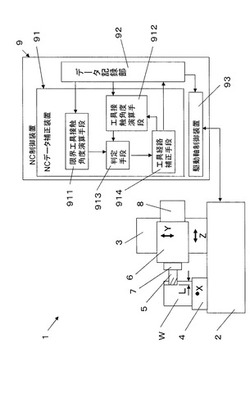

【課題】工作物Wの材質の変更や工具5の磨耗の進行がおきても、正確なびびり安定限界線図を短時間に作成し、それを用いて切削能率の高い切削条件設定ができる切削条件設定装置92を提供する。

【解決手段】所定工具5aで基準工作物W0を切削したときの基準比切削抵抗Kfa0と基準びびり安定限界線図をNC装置9のデータ記録部922に記録し、所定工具5aの磨耗状況を累積工具磨耗率ηa0としてデータ記録部922に記録する。実切削時の比切削抵抗Kfabと基準比切削抵抗Kfa0と累積工具磨耗率ηa0を用いてρ=Kfab/(ηa0・Kfa0)を演算し、基準びびり安定限界線図の臨界切込み深さLkをρで除することで実びびり安定限界線図を演算・作成する。実びびり安定限界線図を用いて、びびりが発生しないで最大能率となる切削条件を設定する。

(もっと読む)

びびり安定限界線図作成方法

【課題】びびり振動を発生しないで加工できる加工条件設定範囲を最大とできる、正確なびびり安定限界線図を作成する作成方法を提供する。

【解決手段】。工具2が静止している状態で求めた剛性値・減衰係数を用いて、暫定びびり安定限界線図を作成する。暫定びびり安定限界線図の所定ピークの近辺で主軸1の回転速度を変化させながら加工中のびびり振動を振動測定装置4で計測し、びびり振動の周波数が急変した主軸回転速度を検出する。暫定びびり安定限界線図の所定ピークの位置を、びびり振動の周波数が急変した主軸回転速度へ移動してびびり安定限界線図を作成する。

(もっと読む)

ネジ加工システムおよびその加工方法

【課題】本発明の目的は、樹脂材料からなるネジが規格内の寸法になるように製造するネジ加工システムおよび加工方法を提供することにある。

【解決手段】ネジ加工システム10は、樹脂材料の棒12を把持する第1のチャック14、切削加工をおこなう切削刃16、切削された棒12の先端部分を把持する第2のチャック18、ネジ頭の溝を形成するエンドミル20、ネジの外観を撮影するスキャナ24、撮影された画像を画像処理するコンピュータ26、およびネジ加工システム10の動作を制御する制御手段を備える。

(もっと読む)

工具経路生成装置、工具経路生成方法およびそのためのプログラム

【課題】被加工領域の形状にかかわることなく、加工能率の高い工具経路を生成する。

【解決手段】回転切削工具により被加工物を等高線加工するための工具経路を生成する工具経路生成装置であって、工具経路生成に必要なデータを入力するデータ入力部101と、加工条件を設定する加工条件設定部102と、前記設定された加工条件に基づき工具経路を生成する工具経路生成部106とを備え、前記加工条件設定部102は前記工具経路で加工される領域を前記回転切削工具で加工する際の高さ毎に分割した被加工断面領域を演算する被加工断面領域演算部103と、前記演算された被加工断面領域での径方向切込み深さが前記被加工断面領域の径方向最大切削幅の整数分の一となるように径方向切込み深さを設定する径方向切込み深さ演算部104と、前記設定された径方向切込み深さに応じて軸方向切込み深さの値を変更する軸方向切込み深さ演算部105とを有する。

(もっと読む)

切削加工方法

【課題】切削工具を交換した際の加工精度を容易に維持できる切削加工方法を提供する。

【解決手段】本切削加工方法は、切削工具を交換した後、粗加工ステップ(ステップS5)と、該粗加工ステップ後のワークの粗加工寸法と最終加工予定寸法との差を算出する算出ステップ(ステップS7)と、該算出値を第1データベースに照合して、仮取り代を設定する仮取り代設定ステップ(ステップS8)と、該仮取り代にて追加工する追加工ステップ(ステップS9)と、該追加工ステップ後、ワークの最終加工寸法を測定する第1測定ステップ(ステップS10)と、該第1測定ステップで測定されたワークの最終加工寸法及び前記仮取り代を第1データベースへ保存する第1保存ステップ(ステップS11)とを含んでいるので、切削工具を交換した際の加工精度を容易に維持することができる。

(もっと読む)

工作機械の制御方法および工作機械の制御装置

【課題】回転工具の異常摩耗および折損を防止できる工作機械の制御方法およびその制御装置を提供する。

【解決手段】加工プログラムに基づく基本加工において加工負荷が第一設定値Paを超えた時における被加工物Wに対する回転工具Tの第一位置Aを記憶する。そして、加工負荷が第一設定値Paを超えた後に加工負荷が第一設定値Pa以下となるように、被加工物Wに対して回転工具Tを加工プログラムによる工具移動経路Lから回避移動させながら被加工物Wを加工する(2)(5)。回避加工の後に、被加工物Wに対する回転工具Tの位置を第一位置Aに復帰する(3)(6)。第一位置Aに復帰した後に、第一位置Aから加工プログラムに基づく加工を再開する(4)(7)。

(もっと読む)

切削加工装置,切削加工方法

【課題】単純な構成で長時間の加工においても、切り込み深さの変化を少なくできる高精度な微細表面加工を可能とする。

【解決手段】被加工物6はY方向に移動するY軸ステージ3上に固定され、加工を行う工具5はZ軸ステージ4に固定された工具ホルダに取り付けられる。また、被加工物6の上方に基準プレート14の参照面11を設置し、加えて工具5の後端部に参照面11とのギャップを測定する変位検出センサ12を設置する。加工機1の駆動によるモータ部や摺動部の発熱によって、加工する被加工物6と工具5との相対距離が変化するが、変位検出センサ12により常に参照面11を測定しながら加工する。これにより、NC制御器7により加工中のZ軸方向の変化量を算出し、補正制御することで被加工物6を高精度に加工できる。

(もっと読む)

工作機械の主軸装置

【課題】主軸を軸承する全ての軸受に作用する負荷を正確に把握して軸受の焼き付きを防止できる工作機械の主軸装置を提供する。

【解決手段】主軸12の状態変化により主軸を軸承する全ての軸受131,132,133に作用する負荷を導出し、さらに各軸受の軌道面接触面圧を解析しているので、各軸受の状態を正確に把握することができる。そして、軌道面接触面圧が閾値を超えたときは加工条件を変更して軌道面接触面圧が閾値を超えないように制御し、さらに加工条件を変更しても軌道面接触面圧が閾値を超えたときは主軸を停止させるように制御しているので、各軸受の焼き付きを防止することができる。よって、主軸を高精度に制御して加工精度を向上させることができる。

(もっと読む)

びびり振動抑制方法及び装置

【課題】より確実にびびり振動を抑制することができ、安定した加工を行うことができるびびり振動抑制方法を提供する。

【解決手段】びびり振動の周波数fc及び振動加速度を取得する第1工程と、取得したびびり振動fcの周波数及び加速度と、工具の刃数Zと、主軸の回転速度Sとから、主軸の回転速度を変更させる際の下限Sp1及び上限Sp2を求める第2工程と、主軸の回転速度を下限Sp1から上限Sp2の間で変更する第3工程とを実行する。尚、下限Sp1を求めるにあたっては下記式(1)を、上限Sp2を求めるにあたっては下記式(2)を夫々用いる。

式1:Sp1=60×fc/{Z×(k+1)}

式2:Sp2=60×fc/(Z×k)

kは、60×fc/(Z×S)の整数部分である。

(もっと読む)

加工方法

【課題】1回の切り込み回数で黒皮除去の加工を行うことができる加工方法を提供する。

【解決手段】加工方法は、黒皮が付いた状態のワークWの表面Kを工具Tにより加工して少なくとも黒皮を除去するものであって、工作機械の機上でレーザ式測定装置によりワークWの黒皮面(表面)Kの凹凸を測定して最も高い山頂部分R1と最も低い谷底部分R2との間の高さHを求める測定工程と、前記求めた高さHに一定切り込み深さSを付加し、得られた値を、ワークWの黒皮面Kを工具Tで加工するときの切り込み深さDとして設定する切込深さ設定工程と、前記設定した切り込み深さDで工具T及びワークWを相対移動させてワークWの黒皮面Kを加工する加工工程とを順次実行するように構成される。

(もっと読む)

工作機械の制御方法および制御装置

【課題】ワークの加工面粗度を向上し、かつ加工コストを低減すること。

【解決手段】まず、加工前と加工後のワークの固有振動を入力する(ステップS1)。次に、ワークの固有振動の加工前と加工後との間での領域をキャンベル線図上に設定する(ステップS2)。また、加工ツールの加工時の振動成分を入力する(ステップS3)。次に、加工ツールの加工時の振動成分をキャンベル線図上に設定する(ステップS4)。次に、キャンベル線図により、ワークの固有振動の加工前と加工後との間での領域について、加工ツールの振動成分が共振する範囲以外での加工ツールの回転数(稼働条件)を判定する(ステップS5)。最後に、加工ツールの回転数(稼働条件)に基づいて、ワークの加工を実行する(ステップS6)。

(もっと読む)

NC旋盤およびマシニングセンタを使用したドライ切削の仕上げ加工方法

【課題】切削熱によりワークの温度が上昇し、熱い状態で仕上げ加工をしても、不良品にならず、良品が加工できるドライ切削の仕上げ加工方法を提供する。

【解決手段】ドライ切削用工作機械を使用したドライ切削の仕上げ加工方法は、荒引き、中引き加工が終わり、仕上げ加工に入るときにワーク温度t2を測定し、ワーク温度t2から室温t1を減算してワーク上昇温度tを求める第1工程と、基準寸法Dが前記ワーク上昇温度tによって膨張したその膨張後の仕上げ寸法D1を求める第2工程と、前記膨張後の仕上げ寸法D1に公差分を加算して最終仕上げ寸法D2を決める第3工程と、前記基準寸法Dを前記最終仕上げ寸法D2に補正してNCプログラムを実行させる第4工程と、を含むことを特徴とするドライ切削の仕上げ加工方法である。

(もっと読む)

加工装置

【課題】加工工具の先端位置の変化量または変化率が、ある程度の大きさを有している場合であっても、その先端位置をより正確に推定することが可能であり、加工工具の材質や長さ、及び主軸の回転速度等にかかわらず加工中の熱変位による誤差をより抑制することが可能であり、暖機運転時間をより短くすることが可能な加工装置を提供する。

【解決手段】加工を開始する前に、加工で用いる回転速度で主軸を回転させ、工具先端位置測定手段からの信号に基づいて加工工具の先端位置(G1)を求めるとともに、主軸変位量測定手段からの信号に基づいて主軸の熱変位量(G2)を求め、求めた熱変位量(G2)に対する先端位置(G1)の比である補正係数(G3)を求め、加工を開始後は、求めた補正係数(G3)と主軸変位量測定手段からの信号を用いて、切込み移動手段の制御量を補正しながら加工する。

(もっと読む)

切削加工装置

【課題】 切削加工において高精度の加工を行う場合、加工機械の駆動精度向上に加え、加工中に発生する熱による工具の熱変形も防ぐ必要がある。しかし、切削チップで発生する熱の一部が工具シャンクに伝導し工具変形するため、高精度加工ができない。

【解決手段】 切削チップを取り付ける工具シャンクと、工具シャンクの温度を計測し工具シャンクの温度情報を出力する温度センサと、温度センサから出力された温度情報を入力し工具シャンクの所望の温度に対して温度が上昇している場合は温度を低下させ、温度が低下している場合は温度を上昇させて工具シャンクが所望の温度となるような制御信号を出力する計算機と、計算機より出力された制御信号を入力し工具シャンクの温度を所望の温度となるように温度調整する温度調整機とを備えた切削加工装置を用いる。

(もっと読む)

加工装置

【課題】水平方向に往復移動する可動子からの反動力を比較的単純な構造で抑制することが可能な反動抑制構造を備えた加工装置を提供する。

【解決手段】水平なX軸方向に可動する下部可動子30を基台上に載置し、X軸方向に直交する水平なZ軸方向に自由移動可能に設けた上部可動子用台座40を下部可動子上に載置し、Z軸方向に可動する上部可動子50を上部可動子用台座上に載置し、Z軸方向に振動する第1バネS1にて上部可動子用台座と下部可動子を接続し、上部可動子に工具Tを固定し、上部可動子のZ軸方向の位置を検出可能な第1検出手段50sを下部可動子30に設ける。そして工具とほぼ対称となる位置の下部可動子に擬似工具を固定し、擬似工具のZ軸方向の位置を検出する第2検出手段30sを基台に備え、工具のZ軸方向の制御位置を、第2検出手段の検出信号に基づいて補正する。

(もっと読む)

切削加工装置とその方法および切削刃の回転半径の算出方法,切削加工物の製造方法

【課題】容易に工具回転半径を求めることができ,精密な加工を可能とする切削加工装置とその方法および切削刃の回転半径の算出方法,切削加工物の製造方法を提供すること。

【解決手段】本発明のフライカット加工機1は,X軸方向スライドテーブル12とZ軸方向スライドテーブル13とが重ねられた上にワークWが配置され,Y軸方向スライドテーブル14に工具スピンドル15と機上計測装置21とが取り付けられている。そして,工具スピンドル15を1回転させ,工具スピンドル15の切削刃16によって,ワークWに切削痕を付ける。その切削痕の深さを機上計測装置21で測定したときの指示値から,機上計測装置21の退避状態での指示値と,機上計測装置21の退避状態での先端位置の工具スピンドル15の回転軸の位置に対する相対位置とを差し引くことにより,切削刃16の刃先の回転半径を算出する。

(もっと読む)

熱変位補正装置

【課題】工作機械の主軸に装着された工具の主軸軸線方向の熱変位を打ち消すための補正量を高精度に設定することができる熱変位補正装置を提供する。

【解決手段】熱変位補正装置1は、制御装置22から得られる、工具交換装置33の工具マガジンに格納された工具の中から、交換対象の工具を特定するための識別データを基に、これに対応した工具の使用直後の温度を認識し、認識した使用直後の工具温度と、制御装置25から得られる、識別データに対応した工具の前回使用時からの経過時間とを基に、使用直前の工具温度を推定する処理と、推定した使用直前の工具温度と主軸の温度とを基に、使用中の工具温度を推定する処理とを実行する工具温度推定部14と、推定された使用中の工具温度を基に、工具の主軸軸線方向の熱変位量を推定し、これを打ち消すための補正量を設定する補正量設定部16と、設定された補正量を基に補正を行う補正実行部17とを備える。

(もっと読む)

加工面のNC補正加工方法および補正加工用NCデータの作成装置

【課題】 ワークの加工表面を構成する複数の面要素の中で、目標形状に対して削り残し量が許容値を越える補正面要素を、この補正面要素と隣接する面要素と段差を生じることなく、同じ加工面性状で補正加工することができる加工面のNC補正加工方法および補正加工用NCデータの作成装置を提供する。

【解決手段】 工具により加工された加工表面を構成する複数の面要素を測定装置により測定し、目標形状に対して削り残し量が許容値を越える補正面要素、および該補正面要素と隣接する隣接面要素部分を補正加工領域に設定し、補正面要素は、削り残し量に応じた補正加工取り代で補正加工し、隣接面要素部分は、補正加工後の補正面要素の縁部と滑らかにつながるように漸増する補正加工取り代で補正加工する。

(もっと読む)

1 - 20 / 23

[ Back to top ]