Fターム[3C037AA04]の内容

Fターム[3C037AA04]に分類される特許

1 - 20 / 28

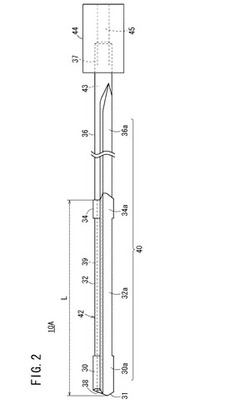

ガンドリル及びワーク切削方法

【課題】長尺状のガンドリルにおいても切削抵抗を低減しつつガンドリルの振れを抑制でき、高精度な深穴加工を実現できるガンドリル及びワーク切削方法を提供する。

【解決手段】ガンドリル10Aは、刃先31を有する切削部30と、切削部30よりも基端側に設けられ、切削部30よりも小径の第1シャンク部32と、切削部30よりも基端側に第1シャンク部32を介して設けられ、切削部30と略同径のガイド部34とを備える。切削部30、第1シャンク部32及びガイド部34には、切屑排出溝40が長手方向に延在形成されている。

(もっと読む)

深穴加工用ドリル

【課題】所定の切りくず排出性能を確保しつつ心厚を大きくして折損強度を向上させるとともに、加工開始当初から安定した穴明け加工を行うことができるようにする。

【解決手段】シンニングを施す際に形成されるギャッシュ34の底部36に0.03D〜0.05Dの範囲内の半径Rの丸みが設けられているため、切りくずがカールし易くなって切りくず排出性能が向上し、心厚W1を0.30D〜0.40Dの範囲内まで大きくすることにより、切りくず詰まりを抑制しつつ折損強度を高くすることができる。また、一対のランドには第2マージン角度αが35°〜45°の範囲内となる位置に第2マージン56が設けられているため、穴明け加工の開始後速やかにその第2のマージン56によるサポート作用が得られるようになってドリル姿勢が安定する。これにより、溝長Lが長い深穴加工用ドリル10においても実用上満足できる工具寿命が得られるようになる。

(もっと読む)

ガンドリル

【課題】ガンドリルとして、切削性に優れ、従来のものに比較して切削速度を飛躍的に速めることができ、高い深穴加工能率が得られ、切刃寿命が大幅に延び、特に小径の場合では再使用のための刃立ての頻度を少なくできるものを提供する。

【解決手段】外面に長手方向に沿う断面V字状の切屑排出溝11を有して内部をクーラント供給路12とする中空シャンク部1の先端1bに、先端面3aにクーラント供給路12に連通するクーラント放出口30を有する切削ヘッド3Cが装着され、摺接部6a,6bを含むヘット本体6が超硬合金Wよりも高硬度の焼結セラミックCにより形成され、ヘッド本体6に超硬合金Wからなる刃先部材7が固着され、刃先部材7の切屑排出溝11(31)に面する側縁が切刃部32としてなる。

(もっと読む)

深穴切削用ドリルヘッド

【課題】切刃チップをロウ付けする形態の深穴切削用ドリルヘッドとして、切削加工数が増えても非常に安定した切削状態を維持でき、真円度、円筒度、真直度等に優れた切削穴を長期間継続的に形成することが可能であり、極めて高精度な加工性と卓越した耐久性を備えるものを提供する。

【解決手段】ヘッド先端面1aに開口した切屑排出口11,12に切刃チップ2A〜2Cがロウ付けによって取り付けられ、ヘッド先端側の周面1bの複数箇所にガイドパッド3A,3Bが取り付けられ、中空内部を切屑排出口11,12に連通する切屑排出路10とした深穴切削用ドリルヘッドD1において、周辺部切刃チップ2Bの外端面に、切削穴H内周に摺接する円弧面をなすガイドパッド部4が形成されている。

(もっと読む)

深孔切削用ドリルヘッド

【課題】中心側切削刃の背分力をも中心軸線に向かう径方向内向きに働かせるようにすることで、孔加工精度及び真直度の向上を図った深孔切削用ドリルヘッドを提供する。

【解決手段】ヘッド本体3の先端部にその中心軸線G側から外周側にかけて複数の切削刃6A〜6Cをヘッド半径方向に沿って設けてなる深孔切削用ドリルヘッドにおいて、全ての切削刃6A〜6Cの刃先縁10,20,30が中心軸線Gに向かって上り傾斜状となるように設けられていて、中心側切削刃の刃先縁10は、その基端部10o側から中心軸線G上の地点22の若干手前側の地点21までが上り傾斜直線状に形成され、この若干手前側の地点21から中心軸線G上の地点22を越えて下り方向に延びる刃先縁先端部25側がアール状に形成されている。

(もっと読む)

ガンドリル工具、深穴加工装置および深穴加工方法

【課題】深穴加工の貫通時に切刃の摩耗や損傷を回避できるガンドリル工具、深穴加工装置および深穴加工方法を提供する。

【解決手段】ガンドリル工具20は、主軸に接続されるドライバ50と、ドライバ50に支持されたシャンク60と、シャンク60に固定されたチップ70と、シャンク60の内部に形成された切削油流路20A,20Bと、チップ70の先端面74に形成されかつ切削油流路20Aに連通された主出口75と、シャンク60の周面に形成されかつ切削油流路20Bに連通された副出口63とを有する。深穴が未貫通の状態では主出口75からの切削油が切刃73を経てドライバ50側へ戻り、深穴が貫通した状態では副出口63からの切削油が切刃73を経て開放された深穴の先端へと流れ、何れの状態においても切刃に十分な切削油が供給される。

(もっと読む)

穴あけ工具

【課題】切りくずを所望の幅まで細分化して切屑処理性の向上を図るとともに工具剛性の向上を図る。

【解決手段】軸線O回りに回転される外形略円柱状のボデー2に設けられた切屑排出溝4のドリル回転方向T前方側を向く内周面のドリル径方向外側に、前記ボデー2の先端側から後端側に向けて延びるように形成された複数の副溝5a,5bと、該複数の副溝5a,5b及び前記切屑排出溝4の夫々におけるドリル回転方向T前方側を向く内周面の先端側に形成された複数のすくい面7,7,7と、前記ボデー2の先端面に形成された先端逃げ面11と、該先端逃げ面11と前記複数のすくい面7,7,7の夫々との交差稜線部に形成された複数の切れ刃10a,10b,10cとを備え、前記複数のすくい面7,7,7により階段状の段部8,8が形成されており、前記複数の副溝5a,5bのうちの少なくとも1つが前記切屑排出溝4よりも短いガンドリル1を提供する。

(もっと読む)

ガンドリル

【課題】一枚刃の切刃を備えるガンドリルとして、高い切削能率が得られ、切刃として切刃チップをロウ付けする際、位置精度に厳密さを要さず、切削ヘッドの製作が容易であり、切刃自体も形態的に加工容易なものを提供する。

【解決手段】切刃5は、刃先縁51の内端51aがヘッド軸心Oから離間して軸心O付近に非切削ゾーンZを形成し、内端51a側の切刃側面52が内端51aからヘッド軸心O側へ傾斜した傾斜面をなし、切削加工中、非切削ゾーンZで生じる被削材Wの非切削コアCを傾斜した切刃側面52の押接によって折り取るように構成されてなる。

(もっと読む)

ガンドリル

【課題】切刃やガイドパッドがロウ付けタイプであったり、切切屑排出溝の開き角度が大きかったり、工具径が小さい場合でも、切削部位へ充分なクーラントを供給でき、切削部位から切屑を効率よく排出して高い加工能率を達成できるガンドリルを提供する。

【解決手段】工具シャンク1と切削ヘッド2の内部にクーラント供給路3a,3bを有し、工具シャンク1の基部側から切削ヘッド2先端にわたる外周面に、直線状に長手方向に沿う1本の切屑排出溝4を備えたガンドリルにおいて、切削ヘッド2は、切屑排出溝4に対して背面側の外周面部20aに、ヘッド長手方向中間部からヘッド先端に至るクーラント導出溝5が形成され、クーラント導出溝5の基端側にクーラント供給路3bに連通するクーラント導出口5aが開口してなる。

(もっと読む)

穴あけ工具

【課題】切りくずを分断して微細化することで、切屑処理性の向上を図る。

【解決手段】軸線O回りに回転されるボデー2と、該ボデー2の外周部にその先端から後端側に向けて延びるように形成された溝4と、該溝4のドリル回転方向T前方側を向く内周面に形成されたすくい面5と、前記ボデー2の先端面に形成された先端逃げ面7と、該先端逃げ面7と前記すくい面5との交差稜線部に形成された切れ刃8とを有するガンドリル1であって、前記すくい面5が、前記ボデー2の径方向に分割されて少なくとも一つの段部6を有する階段状に形成されており、該段部6の立ち上がり面6aが、この段部6の角部6bが描く回転軌跡円の接線Lに対してドリル回転方向T後方側かつ径方向内側に傾斜していることを特徴とするガンドリルを提供する。

(もっと読む)

ガンドリル

【課題】ガンドリルとして、切削部位へ吐出されたクーラントを切屑と共に切屑排出溝へ集中して排出でき、切屑詰まりによる切削穴内周の傷付きや加工精度の低下を防止でき、回転負荷の軽減による切削効率の向上と長寿命化を図り得るものを提供する。

【解決手段】工具シャンク1と切削ヘッド2の内部にクーラント供給路10,20を有し、工具シャンク1の基部側から切削ヘッド2先端にわたる外周面に1本の切屑排出溝3を備え、切削ヘッド2の先端面2cにクーラント供給孔21a,21bと切屑排出溝32に連通する排出口22a,22bを有し、切削ヘッド2の外周面に切屑排出溝3上を橋架して全周にわたって連続する環状凸部4a…が形成されてなる。

(もっと読む)

イジェクタ・ドリル・システム

【課題】基材、コーティング、および形状を選択することで、従来技術のドリルが役に立たない用途において機能することを可能にすると共に、穿孔される孔のコストを低減する穿孔ヘッドを提供する。

【解決手段】穿孔ヘッドは、第1の端部を通って出るダクトと、第1の端部に隣接して位置し、軸部のねじ山に一致しており、ダクトを軸部の内径に整列させるねじ山と、外表面からダクトまでのボアと、第2の端部に隣接して位置し、互いにほぼ平行に軸方向に延びかつ互いにずらされている2つの表面とを備えている軸状の本体、及びずらされた表面の間に取り付けられるインサートを備え、インサートが、ずらされた表面の一方に少なくとも部分的に接する第1の面及びずらされた表面の他方に少なくとも部分的に接する第2の面、第1の面、第2の面、または両方に隣接して位置する1つ以上の刃先、1つ以上の刃先に隣接して位置する切削リップを備えている。

(もっと読む)

ガンドリル

【課題】ガンドリルとして、同径で異なる長さの中空シャンクを、予め全長にわたるV字溝を設けた長尺原材からの切断により、不要短材を大量に発生することなく、高能率で容易に低コストで製作可能にするものを提供する。

【解決手段】外周面に長手方向に沿うV字溝11を有する中空シャンク1と、中空シャンク1の後端部1bを挿嵌固定する筒状ドライバー3と、中空シャンク3の前端1aに固着される切削ヘッド2とからなり、筒状ドライバー3に導入されるクーラントCを中空シャンク1内を通して切削ヘッド2のクーラント放出口21から切削部位へ供給し、切屑Sと共にV字溝11を介して排出するようにしたガンドリルG1において、中空シャンク1が全長にわたるV字溝11を有し、中空シャンク11の筒状ドライバー3内へ挿嵌する後端部1bに、V字溝11を埋めて閉塞する溝閉塞片8が固着されている。

(もっと読む)

ドリルヘッドの製造方法

【課題】ヘッド本体の切刃取付座に切刃チップをロウ付けする形態のドリルヘッドとして、高い寸法精度及び刃先精度を備えたものを容易に低コストで確実に製造する方法を提供する。

【解決手段】ねじシャンク2を深穴切削用ドリルの工具シャンク5の先端部に螺合連結し、雄ねじ21部を挟む両側の拘束周面部22,23を工具シャンク5周面に密接させて用いるドリルヘッド10の製造において、切刃チップ30a〜30cをロウ付けしたヘッド本体1の後端に、少なくとも拘束周面部22,23に削り代7を残すねじシャンク用筒材20Aを溶接一体化したのち、ねじシャンク用筒材20Aの削り代7を切削してねじシャンク2に仕上げ加工する。

(もっと読む)

ガンドリル及びガンドリル機並びに孔加工方法

【課題】研磨回数が増加しても、本来の刃先形状を失わず、孔加工時の不具合を防止するガンドリルを提供すると共に、ガンドリルの研磨を効率良く実施可能な研磨装置を備えたガンドリル機並びに孔加工時にガンドリルの刃先の欠損を防止する孔加工方法を提供する。

【解決手段】刃部15の延長線上に位置する交差部分17cに段差部22を形成し、第2先端逃げ面17bを第1先端逃げ面17aより加工方向に向かって手前側に形成したので、インナー切刃部14の研磨回数が増加しても、従来のように、交差部分17cが第2先端逃げ面17b側にずれることがなく、孔加工時の不具合を防止することができる。また、交差孔を形成する際には、アウターコーナに面取りが形成されたガンドリルを使用するので、刃先の欠損を防止できる。さらに、ガンドリル機に備えた研磨装置はガンドリル送出装置と対向可能に配置されるので、研磨の作業効率が大幅に改善される。

(もっと読む)

ガンドリル及びこれに取付けられるドリル本体

【課題】シャンク部に折損が生じた場合でもガンドリル全体を破棄する必要がなく、また、高速回転時において加工穴を高精度に切削できるガンドリル及びドリル本体を提供する。

【解決手段】シャンク部2と刃部5を一体形成するとともに、ドリル本体15にドライバ3を着脱可能に設けることで、同一のドライバ3を用いてドリル本体15のみを各々交換でき、同軸精度及び振れ精度を向上させることができる。

(もっと読む)

ガンドリル

【課題】ガンドリルとして、切削性に優れ、従来のものに比較して切削速度を飛躍的に速めることができ、高い深穴加工能率が得られ、切刃寿命が大幅に延び、特に小径の場合では再使用のための刃立ての頻度を少なくできるものを提供する。

【解決手段】外面に長手方向に沿う断面V字状の切屑排出溝11を有して内部をクーラント供給路12とする中空シャンク部1の先端1bに、先端面3aにクーラント供給路12に連通するクーラント放出口30を有する切削ヘッド3Aが装着されたガンドリルにおいて、切削ヘッド3Aの切刃部32が超硬合金Wからなり、切削穴内周に摺接するガイドパッド5A,5Bが超硬合金Wよりも高硬度の異種材料にて構成されている。

(もっと読む)

多階段型ドリル

【課題】 多階段の孔を掘るための多階段型ドリルを提供する。

【解決手段】 一体形成のシャンクとドリル本体を有し、該ドリル本体の下端に自由端が設けられ、外側に該自由端を貫通する複数の溝が形成され、該溝の一側に受力面が形成され、該自由端に直径が徐々に大きくなる複数の階段部が設けられ、該階段部に少なくとも一つの刃部が設けられることを特徴とする。

(もっと読む)

工作機械用工具

本発明は、シャフトと、当該シャフト(10)の面に取り外し可能に配され好ましくはドリルビットとして形成されたブレード支持体(12)とを有する工具に関する。ブレード支持体(12)は、その一端に、取付面(30)を超えて延在する横リブ(32)を備えており、当該横リブは、平坦な対向面(62)によって範囲を定められたシャフト(10)の収容部(40)内に挿入可能で、締めネジ(72)によって締めることが可能である。小さな穴径であっても十分なトルク伝達を保証するために、本発明によれば、収容部が、中央ギャップ(60)によって互いに分けられ工具軸線(13)に対して二重回転対称に配され上記軸線に基本的に平行なシャフト(10)の対向面(62)から突き出た2つの連行体部分(64’,64”)を備えることが提案される。各連行体部分は、隣接する横リブ部分(32’,32”)に対する軸平行な連行面(66’,66”)を有する。当該連行面はシャフト(10)の回転方向を指している。  (もっと読む)

(もっと読む)

ドリルヘッド

【課題】工具寿命を延ばし、ワークの加工精度、面粗度及び真直度を向上することができるドリルヘッドを提供する。

【解決手段】ヘッド本体1先端面部の少なくとも中心側と外周側とに切削刃2,3が、またヘッド本体1先端面外周部にガイドパッド5が夫々ロー付けされ、外周側切削刃3には前すくい面7にチップブレーカ10が設けられ、外周側切削刃3の外側面にはマージン部9が設けられてなるドリルヘッドにおいて、外周側切削刃3におけるマージン部9のドリル回転方向先端側には、面取り部を形成することなく、横すくい面11が形成されると共に、マージン部9の先端縁に沿って横切刃12が形成され、横切刃12は、前切刃6とのコーナー部Kからマージン部9の先端縁の全長に亘って形成されている。

(もっと読む)

1 - 20 / 28

[ Back to top ]