Fターム[3J012EB09]の内容

軸受の支持 (8,185) | 特殊形状の軸受 (645) | 軸受自体が変形可能なもの (168) | 変形可能なすべり軸受 (162) | フォイル軸受 (118) | フォイルがフォイルの弾性支持部分を兼用 (19)

Fターム[3J012EB09]に分類される特許

1 - 19 / 19

フォイル軸受

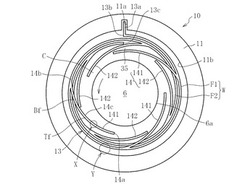

【課題】 高い回転精度が得られ、さらなる高速回転化にも対応可能なリーフ型フォイル軸受を提供する。

【解決手段】 フォイル軸受10は、円筒状の外方部材11と、外方部材11の内周に挿入された軸6と、外方部材11の内周面11bと軸6の外周面6aとの間の円周方向の複数個所に配置されたリーフ14とを備える。各リーフ14の前端14aを含む領域が、軸受面14cを有するトップフォイルTfを形成すると共に、各リーフ14の後端14bを含む領域が隣接するリーフのトップフォイルを背後から支持するバックフォイルBfを形成する。各リーフ14の前端14aおよび後端14bの何れか一方または双方を軸方向に対して傾斜させる。

(もっと読む)

スラストフォイル軸受

【課題】リーフ型のスラストフォイル軸受の部品点数を削減し、リーフの組み付けを簡略化することで、低コスト化を図る。

【解決手段】複数のリーフ31、31’と、これを連結する連結部32、32’とを一体に有するフォイル30、30’でフォイル部材22を構成し、このフォイル部材22をスラスト部材21の端面21aに固定する。これにより、複数のリーフをそれぞれ独立する場合と比べて部品点数が削減できる。また、複数のリーフを一度に取り付けることができるため、リーフの組付が簡略化される。

(もっと読む)

スラストフォイル軸受

【課題】軸受隙間に生じる流体膜の圧力を高め、フォイル軸受による負荷容量を高める。

【解決手段】フォイル部材(リーフ30)のスラスト軸受面33に、円周方向に長大な突起(整流部材34)又は溝35を形成する。軸6が回転したときに、軸受隙間を流れる流体が整流部材34又は溝35にぶつかることにより、軸受隙間の流体が円周方向に沿って流れる。

(もっと読む)

フォイル軸受

【課題】軸受隙間に生じる流体の圧力を高め、フォイル軸受による負荷容量を高める。

【解決手段】リーフフォイル(リーフ30)の自由端31に、複数の切り欠き部31aと、軸受面33に連続した複数のランド部31bとを交互に設ける。切り欠き部31aを介して流体を流動させることにより、スラスト軸受隙間Tの大隙間部T2の流体をダイナミックに流動させることができ、小隙間部T1に送り込む流体が増大して流体の圧力が高められる。

(もっと読む)

フォイル軸受

【課題】 フォイル軸受の低コスト化を図る。

【解決手段】 フォイル軸受10は、円筒状の外方部材11と、外方部材11の内周に挿入された軸6と、外方部材11の内周面11bと軸6の外周面6aとの間の円周方向の複数個所に配置されたリーフ14とを備え、ラジアル軸受隙間に生じた流体膜で軸6と外方部材11の相対回転を支持する。各リーフ14には、自由端を構成する先端14a、固定端を構成する基端14b、および先端14aと基端14bの間でラジアル軸受隙間を形成する軸受面14cが設けられる。各リーフ14を連結部15で連結し、各リーフ14と連結部15を一つのフォイル部材13で一体に形成する。

(もっと読む)

フォイル軸受

【課題】フォイル軸受の低コスト化を図る。

【解決手段】円筒状の外方部材11、外方部材11の内周に挿入された軸6と、外方部材11の内周面11bと軸6の外周面6aとの間に介在するフォイル部材13とでフォイル軸受を構成する。有端円筒状の一枚のフォイル部材13に、軸受面15と、軸受面15を弾性的に支持するばね部16とを設け、フォイル部材13の一端を外方部材11に固定すると共に、ばね部16を軸受面15の外径側に突出させて外方部材11の内周面11bに摺動可能に接触させる。

(もっと読む)

フォイル軸受

【課題】 軸受面の可撓性を簡単に調整可能としたフォイル軸受を提供する。

【解決手段】 円筒状の外方部材1、外方部材1の内周に挿入された軸2と、外方部材1内周面1bと軸2の外周面2aとの間に介在し、外方部材1に一端を取り付けた複数のリーフ3とでフォイル軸受を構成する。各リーフ3の内周面に、楔状のラジアル軸受隙間を形成する軸受面3dを設ける。各リーフ3に、その固定端から離反した位置で外方部材1の内周面1bと接触する突起部2bを設け、各リーフ3の突起部2bよりも自由端側に、他のリーフ3の自由端を接触させる。

(もっと読む)

ジャーナル空気軸受およびジャーナル空気軸受の設置方法

【課題】ジャーナル空気軸受(10)の圧力を均衡化させる。

【解決手段】エアサイクルマシン(30)の回転シャフト(26)のための例示的なジャーナル空気軸受(10)は、回転シャフト(26)を収容するように設けられたトップフォイル(14)と、トップフォイル(14)の径方向外側に位置する中間フォイル(18)と、を含む。ジャーナルスリーブ(34)が、中間フォイル(18)の径方向外側に設けられている。トップフォイル(14)と中間フォイル(18)は、トップフォイル(14)の径方向内側の第1の位置と、中間フォイル(18)の径方向外側の第2の位置との間で流体を連通させるように設けられた開口部を定める。

(もっと読む)

流体動圧フォイルスラスト軸受

【課題】頂部フォイルに均一且つ安定した予負荷が与えられる軸受セットを提供する。

【解決手段】ハウジングの平面状面の間に配設されたスラストディスク11と共に使用される流体動圧軸受セット170は、スラストディスク11の両面における軸方向軸受面にそれぞれ隣接して配設され且つハウジングに取り外し可能に固定された第一及び第二の環状リング頂部フォイル121、122を有する。第一および第二のアンダースプリング25、27が、平面状のハウジング面の各々と第一および第二の環状リング頂部フォイル121、122との間にそれぞれ固定されている。スラストディスク11の外径より大きい内径を有する可能の分離ばね171が、第一および第二の環状リング頂部フォイル121、122の双方と接触し、それぞれのフォイル121、122をスラストディスク11の両面における軸方向軸受面から離すようにしている。

(もっと読む)

動圧気体軸受

【課題】軸を取り付ける対象である固定部材と軸に設けた回転受圧部との間に設けられるフォイル部を具備してなり、前記フォイル部が、前記固定部材に略全体が添接可能な基部及びこの基部に対して弾性突没可能な複数の突起を有する弾性支持部を有し前記固定部材側に配してなるアンダーフォイルと、このアンダーフォイルに添接させてなり軸の回転の際に気体膜を形成すべく前記回転受圧部との間にクサビ状空間を構成するアッパーフォイルとを具備する動圧気体軸受において、気体膜の下流に向かうにつれクサビ状空間の幅が小さくなる形状を維持させ、負荷容量の大きな軸受を実現する。

【解決手段】アッパーフォイル6の上流側の部位に設けた支持部6aにおいて該アッパーフォイル6を固定部材1に支持させるとともに、アンダーフォイル5の下流側の部位に設けた支持部5aにおいて該アンダーフォイル5を固定部材1に支持させる。

(もっと読む)

動圧軸受及びラジアル動圧軸受を用いたスピンドル装置

【課題】高速回転時においても振動が少なく、回転精度の高い動圧軸受及びスピンドル装置を提供。

【解決手段】動圧軸受1を形成する軸受パッド3のパッド面5aを相手側面20aに対して進退可能な可撓性パッドとし、可撓性パッド面を含む軸受パッドと、軸受パッド間に設けられた固定部4とを連続面で接続する。可撓性パッドは厚肉部5の両端を長さが異なる第一及び第二の薄肉部7b,8b及び固定部と連続面で接続し、厚肉部の背面5bに圧電素子9等を設け厚肉への押圧力を変化させ進退可能にする。固定部に相手側面との変位を測定する変位センサ12を設ける。静圧軸受21a等と併用し、動圧軸受部で、すきま31が減じる場合にはパッド面の弾性変形量33を増加させ、すきまが増える場合には減少させるように制御し、パッド面で発生する負荷容量を調節し、スピンドルの振動を能動的に抑制する。

(もっと読む)

動圧気体軸受

【課題】軸を取り付ける対象である固定部材と軸に設けた回転受圧部との間に設けられるフォイル部を具備してなり、前記フォイル部が、前記固定部材に略全体が添接可能な基部及びこの基部に対して弾性突没可能な複数の突起を有する弾性支持部を有し前記固定部材側に配してなるアンダーフォイルと、このアンダーフォイルに添接させてなり軸の回転の際に気体膜を形成すべく前記回転受圧部との間にクサビ状空間を構成するアッパーフォイルとを具備する動圧気体軸受において、気体膜の下流に向かうにつれクサビ状空間の幅が小さくなる形状を維持させる。

【解決手段】アンダーフォイル5の弾性支持部51内で、気体膜の下流側に向かうにつれ該部位の突起53の弾性係数を大きくする。

(もっと読む)

流体軸受および流体軸受の製造方法

【課題】空力効率がよく、部品点数の少ない流体軸受を提供する。

【解決手段】軸方向に離間した内側面および外側面を有する環状の主フォイルを含む流体軸受が提示される。バンプフォイルは、外側面で円周方向に支持される。トップフォイルは、バンプフォイルとは反対側の内側面で円周方向に支持される。1つの実施例では、トップフォイルと主フォイルの間にスペーサが配置される。1つの実施例では、主フォイルを化学エッチングすることでスペーサを形成することができる。バンプフォイルは、それぞれ第1および第2の軸方向高さをなす第1および第2の波形部分を有する。第1の軸方向高さは、第2の軸方向高さよりも低くされ、流体軸受を横断する空気流の方向を基準としてバンプフォイルの前縁部に配置される。

(もっと読む)

流体力学的流体膜ジャーナル軸受アッセンブリおよびその製造方法

【課題】流体力学的流体膜ジャーナル軸受アッセンブリにおけるスキューイングの発生を軽減または排除する。

【解決手段】流体力学的流体膜ジャーナル軸受アッセンブリ10は、実質的に長手方向に形成されたキースロット22を有するジャーナルスリーブ12と、このジャーナルスリーブ12に隣接して実質的に円筒形状に巻かれ、かつキースロット22と係合された曲げ端部34を有するバンプフォイル28と、このバンプフォイル28に隣接して実質的に円筒形状に巻かれた中間フォイル30と、この中間フォイル30に隣接して実質的に円筒形状に巻かれたトップフォイル32と、曲げ領域38に隣接して形成された第1の切り取り窓50と、トップフォイル32の自由端に形成された第1の端部タブ46と、を有する。第1の端部タブ46は、実質的に円筒形状のトップフォイル32とともに巻かれ、かつ第1の切り取り窓50内に延びており、スキューイングを低減させる。

(もっと読む)

フォイル式流体軸受の製造装置

【課題】ジャーナルの外周を環状の空隙を介して囲む静止保持部材の内周面に対し、波形部を有する複数のフォイル部材を周方向に高精度かつ容易に位置決めして溶接付けする。

【解決手段】フォイル式流体軸受の製造装置11において、バンプフォイル7のアーチ形部(波形部)の少なくとも一部に対応する形状をなす波形対応部21を設けた円筒外周部を有し、波形対応部21をフォイル部材7のアーチ形部に係合させた状態で静止保持部材2の内側に挿入されることで、静止保持部材2の内周面に対するフォイル部材7の位置決めを行う位置決め部材12を備える。位置決め部材12が、その円筒外周部に軸方向に沿って開口するスロット22を有し、内側からスロット22を介してバンプフォイル7を静止保持部材2の内周面に溶接するようにする。

(もっと読む)

スプリングフォイル軸受

【課題】 現状のフォイル型ガス軸受は、カートリッジへの取付部の加工が複雑・高精度で、製造コストが高く、減衰効果を高めることが難しい。板曲げ、円筒切削、孔あけ等の高精度加工が容易で低コストで製造可能な形状のフォイル型ガス軸受を提供する。

【解決手段】 円弧形状の少なくとも一枚の薄板で形成され、少なくとも一端にリングが設けられたフォイルが円筒形状のカートリッジに設けられた内径側が開放された孔に挿入されて構成されるガス軸受。薄板の曲がり、複数の薄板間及び孔とリング間の摩擦で高い減衰効果が得られる。

(もっと読む)

リングフォイルベアリング

【課題】 動圧型ガス軸受には、主にリーフフォイル型とダンプフォイル型が使われているが、高度な加工機械と高精度加工が必要であり、生産コストが高く、低価格の機器への適用の障害となっている。

【解決手段】 旋盤やプレス機などの一般的に使用されている機械で製作可能な円柱や円筒を組み合わせた構造の動圧型ガス軸受として、薄板で成形されたリング状のフォイル(リングフォイル)と同様の薄板にプレスなどで突起部を設けた又は厚肉円筒に円形孔加工を施して円柱又は円筒を挿入して突起部を形成したカートリッジ内に前記のリングフォイルを挿入して動圧型ガス軸受を構成した。また、リングフォイルの外周に、複数の爪を有するダンプフォイルを巻きつけた動圧型ガス軸受。

(もっと読む)

動圧流体軸受

【課題】 製作がより容易で量産性に優れたスプリングフォイルを用いて軸受性能の優れたフォイル式動圧気体軸受を提供する。また、取付が容易なトップフォイル固定構造を用いて回転方向に制約がない動圧気体軸受を提供する。

【解決手段】 軸受ハウジング11の内壁に複数のスリット16を設けた弾性材料の薄板平板からなるスプリングフォイル12を装着し、スプリングフォイルの内側にトップフォイル13を配置し、トップフォイルの内側に回転軸14を配置して、スプリングフォイル12がスリット16の位置で折り曲がって内壁内側に接する多数の弾性梁を形成し、この弾性梁によって回転軸14を弾性的に支持する。

(もっと読む)

流体動圧フォイルスラスト軸受

【課題】

【解決手段】ハウジング20の平面状面22、32の間に配設されたスラストディスク11と共に使用される流体動圧軸受セットは、第一及び第二のスラストディスクの軸方向軸受面12、13に隣接して配設され且つハウジングに取り外し可能に固定された第一及び第二の頂部フォイル21、23を有する。アンダースプリング25、27が平面状のハウジング面の各々と相応する頂部フォイルとの間に固定されている。少なくとも1つの頂部フォイルの周縁に取り付けられた二重板ばね対41は、平面状のハウジング面、別の頂部フォイル又は隣接する頂部フォイルの二重板ばね対の間に固定され又はハウジング内に摩擦状態に保持されたスペーサ座金に対し力を加えることにより頂部フォイル21、23をスラストディスクの軸方向軸受面12、13から離れるように付勢する機能を果たす。これと代替的に、二重板ばね対に代えて、波形座金、円錐ばね、ベルビル座金又はコイルばねを使用してもよい。  (もっと読む)

(もっと読む)

1 - 19 / 19

[ Back to top ]