Fターム[4E002AD03]の内容

Fターム[4E002AD03]に分類される特許

1 - 20 / 24

高強度溶融亜鉛めっき鋼板または高強度合金化溶融亜鉛めっき鋼板用熱延鋼板およびその製造方法

【課題】高強度(540MPa以上の引張強度TS)を有し、且つ表面外観に優れた溶融亜鉛めっき鋼板および合金化溶融亜鉛めっき鋼板を得ることができる熱延鋼板を提供する。

【解決手段】C:0.04〜0.20質量%、Si:0.7〜2.3質量%、Mn:0.8〜2.8質量%、P:0.1質量%以下、S:0.01質量%以下、Al:0.1質量%以下、N:0.008質量%以下を含有し、残部がFeおよび不可避的不純物からなる成分組成を有し、Si、Mn、Feの中から選ばれる1種以上の元素を含有する内部酸化物が地鉄の粒界および粒内に存在し、このうち地鉄の粒界の内部酸化物は、地鉄表面から5μm以内に存在し且つ鋼板幅方向における内部酸化物の形成深さの差が2μm以内である。

(もっと読む)

熱延鋼帯の製造方法

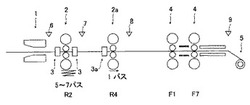

【課題】粗エッジャーでの幅総圧下量が小さい場合においても、粗エッジャー圧下設備の機械精度に関わらず、良好な幅精度を維持する。

【解決手段】熱間粗圧延2,2a、仕上げ圧延F1〜F7により鋼帯を製造する方法であって、鋼帯の熱間幅圧延において、粗圧延機エッジャーでの目標幅総圧下量が50mm以下の場合、エッジャーでの最終パス3aの幅圧下量を、エッジャー幅総圧下量の80%以上として、幅圧下を行うことを特徴とする熱延鋼帯の製造方法。

(もっと読む)

熱間圧延ラインにおける圧延ピッチ制御方法

【課題】仕上圧延機に入るスラブの間隔が開かないようにしつつ、歩留落ちや材質異常を引き起こさずに生産性を向上させる。

【解決手段】加熱炉1、幅圧下装置2、粗圧延機3、仕上圧延機4、の各設備によりスラブの加熱および圧延をする際に、各設備のネックピッチの最大値よりも常に早くスラブを抽出する熱間圧延ラインの圧延ピッチ制御。粗圧延上流スタンドR2手前と粗圧延下流スタンドR3手前にスラブの待機ポイントを設け、上流スタンドR2手前の待機ポイントに到達した当該スラブの位置と、圧延中または搬送中の先行スラブの位置から、当該スラブの粗圧延工程での必要待機時間を算出し、粗圧延機出側のスラブ温度の予測値と当該スラブに必要な目標温度との差に基づいて、必要待機時間を、下流スタンド手前の待機時間と上流スタンド手前の待機時間とに分配して前記スラブを各待機ポイントで待機させることにより、スラブの温度を目標温度に制御する。

(もっと読む)

金属ストリップのスケールを除去するための方法および装置

エッジングされ、続いて粗圧延ラインと仕上げ圧延ラインを通過する鋼製平板製品を、大きな厚さまたは中間の厚さの連続鋳造スラブからまたは薄ストランドから製造するための方法は、平板製品をエッジングする前に、平板製品のストリップエッジがスケールを除去されることを特徴とする。この方法は、少なくとも1個のエッジャー1と粗圧延ラインと仕上げ圧延ラインを備えた圧延ラインにおいて実施される。圧延ラインは第1エッジャー1の手前に、平板製品のストリップエッジからスケールを除去するための第1脱スケール装置2が配置されていることを特徴とする。

(もっと読む)

(もっと読む)

幅圧下プレスの座屈防止方法

【課題】幅プレス装置による熱間スラブの幅圧下(幅圧下プレス)において、熱間スラブの座屈を防止して安定的に幅圧下を可能とする幅圧下プレスの座屈防止方法を提供する。

【解決手段】熱間スラブ2を幅プレス装置(金型1a、1b)にて間欠的に幅圧下するに際して、熱間スラブ2の板幅中心近辺に配置した上下の座屈拘束ロール3、4間のGap設定値Gを、初期スラブ厚みHに幅圧下にて生ずる増肉量ΔHを加えた値(H+ΔH)以上とする。

(もっと読む)

スラブ幅圧下用金型およびそれを用いたスラブ幅圧下方法

【課題】幅プレスを備えた熱間圧延ラインにおいて、スラブ(特に広幅スラブ)から熱延鋼板を製造する際に、シートバー先後端のクロップロスを低減して歩留まりを向上させることができるスラブ幅圧下用金型およびそれを用いたスラブ幅圧下方法を提供する。

【解決手段】スラブを板幅方向に圧下するために使用するスラブ幅圧下用金型20であって、圧下面はスラブの進行方向に平行な部分20aとその両端の一定曲率の曲面部20bからなり、前記平行部20aと1つの曲面部20bの長手方向長さの和が、圧下するスラブのうち最大スラブ幅の1/2長以上であり、両端の曲面部20bの曲率半径が、最大幅圧下量の1/2以上であることを特徴とするスラブ幅圧下用金型20。

(もっと読む)

サイジングプレスによるスラブの成形方法

【課題】最先尾端におけるシーム疵回り込み量を低減することと、長手方向全長にわたり幅が均一であるステンレス熱延鋼帯を得ることが両立できる、サイジングプレスにおけるステンレス鋼スラブの成形方法を提案する。

【解決手段】ステンレス鋼スラブ1の最先端および最尾端を含む先尾端部を成形するに当たり、幅プレス後の先尾端部の幅を長さ方向中央部の幅よりも幅広にする段差プレス法を採用するとともに、粗圧延機および仕上げ圧延機の水平ロールでの厚み圧延で生じるフレア4,5の平面形状について、フレア長およびフレア量として予測し、予測したフレアを相殺するようにフレアの生じるスラブの最先尾端部分の幅プレス量を、前記段差プレス法による幅広部6a,7aの幅プレス量よりも大きくするようにサイジングプレスによる1叩きを行う。

(もっと読む)

熱間圧延機の板幅制御装置およびその制御方法

【課題】熱間圧延において、簡易な計算で高精度な仕上げ板幅制御を実現する。

【解決手段】熱間圧延機の板幅制御装置は、スラブ156の幅および圧延過程と圧延後の被圧延材157の板幅の関係を格納する板幅予測モデル115と、スラブ156の幅の指示値と熱間圧延機150から取り込んだスラブ156に関する圧延情報とから、板幅予測モデル115を用いて仕上げ圧延機155で圧延された後の被圧延材157の板幅を推定する板幅推定手段102と、直近に圧延された被圧延材157について、板幅推定手段102の推定結果と圧延後の被圧延材157の板幅実測値の偏差を蓄積する板幅偏差蓄積手段104と、板幅偏差蓄積手段104の内容を基に次回圧延される圧延後の被圧延材157の板幅の目標値を補正する適応手段105と、該適応手段105により補正された板幅の目標値を用いた演算でエッジャ151への制御指令を算出して出力するプリセット制御手段101とを備える。

(もっと読む)

熱間圧延機の板幅制御装置および制御方法

【課題】仕上げ幅縮み量をプリセットの段階で精度良く推定し、仕上げ圧延に依存しない板幅制御を可能とする。

【解決手段】加熱された鋼材を幅方向に圧延する幅圧延機225と、前記幅圧延機に隣接し幅圧延機で圧延された前記鋼材を板厚方向に圧延する粗圧延機235と、前記幅圧延機および粗圧延機で圧延された鋼材をさらに板厚方向に圧延して熱延コイルを生産する仕上げ圧延機245を備え、前記熱延コイルの板幅を製造指令で与えられた目標板幅に制御する熱間圧延機の板幅制御装置において、 前記仕上げ圧延機における板幅縮み量を推定して算出する仕上げ幅縮み推定量算出手段121と、前記目標板幅を前記仕上げ幅縮み量算出手段の出力を用いて補正する第1の板幅目標値補正手段120を備え、該補正手段により補正された目標板幅をもとに算出した制御指令を前記幅圧延機225に出力する。

(もっと読む)

熱間スラブ幅プレスの座屈防止方法

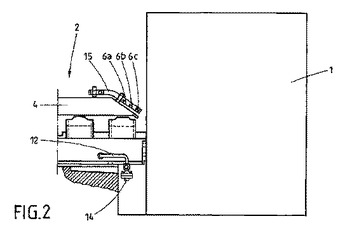

【課題】幅プレス装置による熱間スラブの幅圧下において、熱間スラブの座屈を防止して安定的に幅圧下を可能とする熱間スラブ幅プレスの座屈防止方法を提供する。

【解決手段】スラブ上面側の座屈拘束用ロール12aとスラブ下面側の座屈拘束用ロール12bを備えた幅プレス装置によって熱間スラブ10を間欠的に幅圧下するに際して、幅圧下による熱間スラブの先端部10aおよび定常部10bの板厚増肉量の予測値に応じて、座屈拘束用ロール12a、12bの高さ位置を調整する。

(もっと読む)

熱間圧延での耳割れ発生を防止できるCr−Ni系ステンレス鋼帯の製造方法

【目的】熱間圧延時に発生するCr−Ni系ステンレス鋼帯の耳割れ発生を安定して抑制できる製造方法を提供する。

【構成】連続鋳造スラブを幅端部の厚みを幅中央部に比べ厚くする形状に研削し、研削されたスラブを「加熱→粗圧延→仕上げ圧延」の手順で熱間圧延して熱延鋼帯とする際、粗圧延において幅方向圧延を奇数パスで必ず実施し、下式(1)で定義される幅方向圧延における幅圧下量がいずれのパスにおいても7mm以上で行う。

(もっと読む)

熱間スラブの幅圧下用金型および幅圧下方法

【課題】幅プレス装置(幅圧下装置)による熱間スラブの幅圧下において、スリップを防止して安定的に幅圧下を可能とする熱間スラブの幅圧下用金型および幅圧下方法を提供する。

【解決手段】幅圧下用金型20は、熱間スラブ13の側面に平行な金型平行部4を有し、この金型平行部4に連続して傾斜角α1で広がる第1の傾斜部1と、第1の傾斜部1に連続した第1の中間平行部5と、第1の中間平行部5に連続して傾斜角α2で広がる第2の傾斜部2と、第2の傾斜部2連続した第2の中間平行部6と、第2の中間平行部6に連続して傾斜角α3で広がる第3の傾斜部3を有している。

(もっと読む)

熱間圧延方法

【課題】熱間スラブを幅圧下プレス装置により幅圧下した後に板厚方向の粗圧延を行う鋼板の熱間圧延を行う際に、粗圧延での噛み込みにより圧延不能となることなく、少ない圧延パス数で生産能率良く圧延できる熱間圧延方法を提供すること。

【解決手段】熱間スラブに対して幅圧下プレス装置により幅圧下を行った後に板厚方向の粗圧延を行う熱間圧延方法において、少なくともスラブの寸法および幅圧下量を含む情報から幅圧下後のスラブの先端部の最大厚さを予測し、該最大厚さに対して粗圧延の1パス目の圧下量を設定することを特徴とする熱間圧延方法を用いる。幅圧下プレス装置の金型のプレス面が、熱間スラブの進行方向に対して8度以上23度以下の傾斜部を有することが好ましい。

(もっと読む)

鋼片の幅圧下方法

【課題】鋼片の角部での倒れ込み疵の発生を抑制、更には防止し、目的とする幅の鋼片を生産性よく経済的に製造可能な鋼片の幅圧下方法を提供する。

【解決手段】高温状態の鋼片10を幅圧下装置により幅圧下した後、鋼片10を板厚方向に圧下する鋼片の幅圧下方法において、幅圧下装置により鋼片10を幅圧下する際、鋼片10の幅方向両側角部11〜14を長手方向に渡って強制冷却し、角部11〜14の温度をα−γ二相域温度未満とする。

(もっと読む)

金属スラブの幅圧下方法

【課題】特別な設備を使用することなく、従来よりも金属スラブの幅圧下量を大きくできるとともに、突出部の発生も抑制可能な金属スラブの幅圧下方法を提供する。

【解決手段】金属スラブ10を複数の搬送用ロールにより搬送しながら、その幅方向両側に対向配置された圧下用ロール11、12により、その搬送方向に渡って幅圧下する前に、金属スラブ10の幅方向両側に対向配置され、その両側面と平行な押圧部と、これに連接する傾斜部とを有する一対の金型13、14により、金属スラブ10の搬送方向の両端部をプレスする方法であって、金属スラブ10の搬送方向の両端部を金型13、14によりプレスし、金属スラブ10の基側から先側および後側へかけて縮幅する斜辺部と、これに連接しこの長さより長い予備平行部を形成した後、その少なくとも基側の一部を除く部分に対し、更に金型13、14によりプレスする。

(もっと読む)

鋳片の幅圧下設備

【課題】設備構成をコンパクト化でき、鋳片の幅圧下を高い生産性で歩留りよく効率的に実施可能な鋳片の幅圧下設備を提供する。

【解決手段】鋳片13を製造する複数の連続鋳造機と、この鋳片13を加熱する加熱炉14と、鋳片13の搬送方向両端部をプレスするプレス式幅圧下装置15と、鋳片33の搬送方向に渡って幅圧下するロール式幅圧下装置16とを有する鋳片の幅圧下設備10であって、プレス式幅圧下装置15とロール式幅圧下装置16は、鋳片13の幅圧下ライン20の上流側と下流側に配置され、その間には幅圧下される鋳片13、33が侵入可能な領域34が設けられ、連続鋳造機から鋳片13を送り出す複数の送出しライン17と幅圧下ライン20を平行に配置し、幅圧下ライン20の領域34と送出しライン17の間に加熱炉14を配置し、送出しライン17と加熱炉14の間に第1の搬送装置を設置した。

(もっと読む)

熱間圧延における幅プレス方法およびそれを用いた熱延金属板の製造方法

【課題】熱間圧延にて、被圧延材8の幅プレスを行うに際し、ホールドロール98が被圧延材8を拘束した状態で不転となってしまう結果、被圧延材8を搬送方向Aに動かせなくなってしまう問題を解決し、熱間圧延ライン100の安定的な稼働を図る。

【解決手段】被圧延材8を幅プレスあるいは搬送を行う動作中、スリップを検出した場合に、次の幅プレスを行う動作直後の搬送を行う動作中、ホールドロール98の被圧延材8への押し付けを、一時的に開放する。

(もっと読む)

熱間スラブの幅圧下用金型

【課題】板幅プレス装置による熱間スラブの幅圧下において、圧下時のスリップを防止して安定的に幅圧下を可能とする。

【解決手段】熱間スラブの進行方向出側の金型下面平行部10と、この金型下面平行部に連続して熱間スラブの進行方向入側方向に向かって広がる中間傾斜部20と、この中間傾斜部に連続して熱間スラブの側面に略平行な中間平行部30と、この中間平行部の熱間スラブ進行方向入側端に連続して熱間スラブの進行方向入側方向に向かって広がる入側傾斜部40とを有し、前記中間傾斜部が、前記金型平行部に連続して熱間スラブの進行方向入側方向に向かって角度φにて広がる第1の傾斜部22と、第1の傾斜部の熱間スラブの進行方向入側端に連続して角度α1 にて広がる第2の傾斜部24とを有し、第1の傾斜部の角度φ<第2の傾斜部の角度α1である熱間スラブの幅圧下用金型。

(もっと読む)

熱間圧延における表面疵低減方法

【課題】熱間圧延により鋼板を製造するに際し、幅方向における圧下率の分布を適正化し、スラブの幅方向全域にわたって表面疵発生を低減する。

【解決手段】粗圧延第1パス前のスラブの幅方向における両端から当該スラブ幅の1/9以内の区間(以下エッジ部と称する)の平均スラブ厚heと前記エッジ部より幅中央寄りの区間(以下幅中央部と称する)の平均スラブ厚hcの比he/hcと粗圧延第1パス前のエッジング圧延における幅圧下率との関係を表す数式モデルを予め作成し、前記スラブ厚比he/hcが目標値となるように幅圧下量を設定する。

(もっと読む)

材料の幅圧下プレス方法

【課題】幅圧下プレス設備を用いてスラブに幅圧下プレスを施す場合に、当該スラブへの幅圧下プレスが完了したことを的確に検出することができる幅圧下プレス方法を提供する。

【解決手段】上ホールドロール3の高さ位置が所定位置以下に下降した場合に、当該スラブ1への幅圧下プレスが完了したと判断する。

(もっと読む)

1 - 20 / 24

[ Back to top ]