Fターム[4E004KA11]の内容

Fターム[4E004KA11]の下位に属するFターム

鋳片温度、冷却速度を規定したもの (96)

冷却水量、冷却水分布を規定したもの (74)

その他 (38)

Fターム[4E004KA11]に分類される特許

1 - 20 / 26

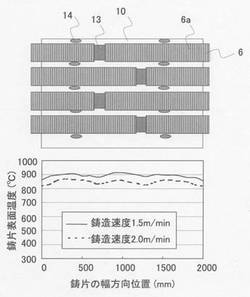

連続鋳造における二次冷却方法

【課題】 連続鋳造設備の二次冷却帯にて鋳造中の鋳片を冷却するにあたり、鋳片表面に過冷却現象を発生させずに、鋳片を均一に冷却する。

【解決手段】 連続鋳造機で鋳造されている鋳片10を、分割部分にロールチョック13を有する分割型鋳片支持ロール6で支持しながら二次冷却するにあたり、分割型鋳片支持ロールのうちで矯正帯よりも鋳造方向上流側に設置された分割型鋳片支持ロールの全部または一部の表面に、溝の幅をw、溝の深さをd、分割型鋳片支持ロール長さ方向100mmあたりの溝の設置数をnとしたとき、分割型鋳片支持ロール長さ方向100mmあたりの溝の総断面積(=n×w×d)が50mm2以上となるように、ロール円周方向に延びる溝6aを設置し、当該溝を通して鋳片表面の冷却水の滞留水を鋳造方向下流側に流下させ、ロールチョックを通って鋳造方向下流側に流下する冷却水の滞留水によって発生する鋳片の過冷却現象を抑制する。

(もっと読む)

13Cr継目無鋼管用丸鋳片の連続鋳造方法

【課題】一文字割れの発生を抑制するとともに、軸心部割れ、特に凝固末期に発生する収縮孔とそれに起因するAタイプ割れの発生を実用レベルで十分抑制し得る13Cr継目無鋼管製管用丸鋳片の連続鋳造方法を提供する。

【解決手段】13Cr継目無鋼管用丸鋳片を連続鋳造するに当たり、水冷による二次冷却を、前記ストランド軸心部から半径方向に15mm離れた位置の固相率が0.03〜0.1となる箇所で停止し、その後、放射伝熱による冷却のみを継続してストランド内部を完全凝固に至らしめることとする。

(もっと読む)

鋳片の連続鋳造装置及び鋳片の連続鋳造方法

【課題】鋳片を切断する際に未凝固部が外側へ流出することを防止できるようにした鋳片の連続鋳造装置及び鋳片の連続鋳造方法を提供する。

【解決手段】鋳型15に注入された溶鋼を引き抜きながら凝固させて連続して鋳片60を製造する装置であって、鋳片引抜方向に沿って配置された複数の冷却ノズル21を有し、複数の冷却ノズル21の各々から鋳片60に向けて冷却水を噴射することによって、鋳片60に2次冷却を施す2次冷却装置20と、2次冷却が施されることにより完全に凝固した完全凝固位置61をオンラインで検出する完全凝固位置検出部51と、検出された完全凝固位置61で鋳片60を切断する切断装置40と、を備える。

(もっと読む)

連続鋳造機の2次冷却水制御方法

【課題】外乱が発生した場合や鋳造速度の増減によって流量目標値が変更された場合に、速やかに流量実績値を流量目標値に保持することができ、2次冷却水量の過不足による鋳片品質不良の発生を未然に防止できるようにする。

【解決手段】外乱または流量目標値変更により発生する偏差を予め調節弁開度補正量として算出して補正テーブル20に記憶させておき、外乱または流量目標値変更が発生した時、発生項目に対応して予め算出されて補正テーブル20に記憶されている調整弁開度補正量をPID演算回路21のPID制御出力に加算するようにした。

(もっと読む)

連続鋳造における鋳片の表面割れ判定方法

【課題】表面割れ発生については連続鋳造機の矯正帯における鋳片の厚さ方向(断面)温度分布およびその温度分布に起因する熱応力の状態をも考慮して、表面割れの発生を推定するという、連続鋳造鋳片の表面割れ判定方法を提案すること。

【解決手段】下部に矯正帯を有する連続鋳造機によって鋼の連続鋳造を行うにあたり、その下部矯正帯における連続鋳造鋳片表面の線膨張率αsと該鋳片断面の平均線膨張率αtとの線膨張率比αt/αsが、限界線膨張率比αt/αs(cri)を上回ったときに、該鋳片表面に割れが生じたものと判定する方法。

(もっと読む)

鋼の連続鋳造方法

【課題】C含有量が0.03〜0.06質量%の鋼を、電磁撹拌装置を用いて連続鋳造する際、鋳片シェル厚を確保しながらコーナ近傍の鋳片短辺面側の不均一凝固を抑制し、鋳片短辺面側の不均一凝固起因による欠陥(鋳片長辺面側のコーナ縦割れ)発生を防止する。

【解決手段】鋳型長辺面に設置された電磁撹拌装置を用いて鋳型内溶鋼を水平方向に撹拌して、炭素含有率が0.03〜0.06質量%の鋼を1.1〜1.5m/minの鋳造速度で連続鋳造する方法である。鋳型内溶鋼流動によって生じるコーナ近傍の鋳片短辺面側のホワイトラインまでの鋳片短辺表面からの距離を、鋳造速度に応じて確保し、かつ、鋳片横断面のコーナ近傍の鋳片短辺面側の凝固シェル不均一凝固度を抑制することにより、鋳片長辺部に発生する鋳造方向の縦割れを防止する。

【効果】鋳片短辺部のシェル不均一凝固に起因するコーナ縦割れを完全に防止し、表面品質良好な鋳片を得ることができる。

(もっと読む)

連続鋳造での2次冷却方法

【課題】鋳造速度を増大しても、過冷却が原因となる鋳片の表面割れの発生を防ぐことができる連続鋳造での2次冷却技術を提供する。

【解決手段】鋼材を鋳造する連続鋳造における鋳片の2次冷却の全部又は一部で、表面酸化スケール及びモールドパウダー残りを有する鋳片表面を冷却ノズルから噴射する水によって冷却を行う連続鋳造での2次冷却方法である。上記冷却ノズルによる冷却を、膜沸騰から遷移沸騰に変わる温度点であるMHF点よりも鋳片表面温度が高い状態となるように、上記噴射される水の平均液滴径及び平均水温の少なくとも一方を設定する。例えば、上記冷却ノズルから噴射される水の平均液滴径を200μm以下に設定する。又は、上記冷却ノズルから噴射される水の平均液滴径を200μm以上に設定し且つその水温を50℃以上に設定する。

(もっと読む)

連続鋳造における二次冷却方法

【課題】 連続鋳造設備の二次冷却帯にて鋳造中の鋳片を冷却するにあたり、鋳片表面に過冷却現象を発生させることなく、鋳片を均一に冷却する。

【解決手段】 本発明の連続鋳造における二次冷却方法は、連続鋳造機で鋳造されている鋳片10を、鋳片幅方向で2以上に分割された分割型鋳片支持ロール6で支持しながら鋳型の下方に設けた二次冷却帯にて冷却水または冷却水と空気との混合体を用いて二次冷却するに際し、前記分割型鋳片支持ロールのロールチョック6aの部位に、連続鋳造中の鋳片表面に溜まる、前記冷却水の残留水が、ロールチョックと鋳片との隙間を流下することを妨げるための障害物を設置して鋳片を二次冷却する。

(もっと読む)

連続鋳造装置

【課題】粗材をその周方向において直接又は間接的に均一に冷却することのできる連続鋳造装置を提供すること。

【解決手段】連続鋳造装置は、モールド2とモールド2から繰り出された粗材Maの少なくとも一方の周囲を回転する回転体31と、回転体31から回転体31の回転中心に向かって冷却水Wを噴射する冷却水噴射ノズル32を有しており、モールドとモールドから繰り出された粗材の少なくとも一方に対して、回転させながら冷却水Wを吹き付ける。これにより、モールド2と粗材Maに対する冷却水Wの噴射量と噴射圧力を円周方向において均一化して、粗材Maの内部組織のバラツキをなくす。

(もっと読む)

鋳造材、その製造方法及びこれを用いたマグネットワイヤ用銅線並びにマグネットワイヤ及びその製造方法

【課題】連続鋳造法(アップキャスト法)により、安価な鋳造材とそれを伸線加工したマグネットワイヤ用銅線及びマグネットワイヤを提供する。

【解決手段】銅及び銅合金溶湯から鋳造ダイスを通して連続的に引き上げを行って製造する鋳造材において、この鋳造材22の結晶組織の結晶サイズが200〜300μmで、かつ、表面からの深さ500μmまでの結晶サイズが20〜200μmである鋳造材及びこれを用いたマグネットワイヤ用銅線2及びマグネットワイヤ1である。

(もっと読む)

類似した凝固範囲を有する複数の金属の連続鋳造

類似した凝固範囲を有する複数の金属からなる複合インゴットを直接冷硬鋳造する方法および装置が開示されている。溶融金属プールの上面に対する2次冷却の位置(出てくるインゴットに対して水流を適用することによりつくられる)を、2次冷却の従来の適用位置と比べて調整することにより、層間の弱い付着力と低い鋳造信頼性に対して取り組んだ。鋳型の1以上の壁を移動させることにより(2次冷却がそれらの壁の基部から広まる時)、あるいは鋳型内の複数の溶融金属プールの高さを調整し、かつ該プールの間の冷却される分割壁を移動させることにより、これを達成することができる。それにより、複数の金属が出会う金属界面の位置における複数の金属の相対的な温度および状態を最適化できる。  (もっと読む)

(もっと読む)

継目無鋼管用丸鋳片の連続鋳造方法

【課題】 熱間加工性の劣る鋼、特にCr含有鋼などの合金元素の多い鋼であっても、内部品質に優れていて、鋳造ままの丸鋳片をそのまま継目無鋼管用素材とすることのできる丸鋳片を、丸鋳片の断面形状を劣化させることなく且つ経済的に安定して製造するための、継目無鋼管用丸鋳片の連続鋳造方法を提供する。

【解決手段】 本発明に係る継目無鋼管用丸鋳片の連続鋳造方法は、円形鋳型1による連続鋳造中の丸鋳片8に、該丸鋳片の凝固完了点近傍に設置した一対の鞍型ロール5により圧下を加え、該圧下の直前及び/または後に、圧下鋳片冷却用スプレーノズル6,6’にて連続鋳造中の丸鋳片を強制冷却することを特徴とする。

(もっと読む)

溶融金属を鋳て形状維持体を成形する方法及び装置

【課題】溶融金属を最終製品の状態に鋳造する際に、キャビティ内での溶融金属の周囲輪郭を制限することによって、開放式鋳型キャビティによる溶融金属の鋳造することに関する方法及び装置を提供する事。

【解決手段】始動材料体(70)をキャビティ(4)内でスタータブロック(60)とキャビティの軸線(12)に対して横方向のキャビティの第1の横断面(72)との間に入れた状態で、キャビティ軸線に沿うスタータブロックの往復動を開始させると、溶融金属の層(76)がキャビティの第1の横断面に隣接して始動材料体上に次々に積層し、かかる溶融金属層は、その内部の固有の溶射力を受けてキャビティ軸線から相対的に周囲方向外方に迅速に膨張する。かかる層の相対的に周囲方向外方への膨張を鋳造面(62)で制限し、この鋳造面は、キャビティの軸線の回りに周囲方向外方へフレア状になっていて、各層中に生じる熱収縮力が溶射力と釣り合うことができるようになる。

(もっと読む)

アルミニウム鋳塊またはアルミニウム合金鋳塊の製造方法

【課題】鋳造初期における間接冷却から直接冷却への移行の際の冷却能力差を緩和する能力が高く、実施が容易で汎用性のあるアルミニウム鋳塊またはアルミニウム合金鋳塊の製造方法を提供する。

【解決手段】アルミニウム鋳塊またはアルミニウム合金鋳塊の製造方法は、鋳型1の下端開口に底台2を配置する底台配置工程と、鋳型1内にアルミニウムまたはアルミニウム合金の溶湯10を注入する溶湯注入工程と、冷却水を用いて鋳型1内で凝固した鋳塊14を冷却しながら底台2を下降させて連続的に鋳塊14を引き出す鋳塊引き出し工程とを有する。鋳塊14の鋳造初期に、冷却水として温度が40〜70℃の冷却水を用いる。

(もっと読む)

ブルーム鋳片の冷却方法

【課題】分塊圧延時に発生するブルーム鋳片表層割れを効果的に防止する。

【解決手段】連続鋳造されたブルーム鋳片1を所定の長さに切断した後に、連続鋳造機外で冷却する方法である。ブルーム鋳片1の表面温度が1000Kの場合の熱伝達率(W/m2・K)をHw、冷却帯(熱伝達率Hw)をブルーム鋳片1が通過する時間(min)をTとした場合に、前記ブルーム鋳片1の表面温度がAr3変態点を超える温度から、Cs=Hw×Tで定義される冷却強度Csが500〜2500(W・min/m2・K)の範囲となる条件で冷却する。

【効果】高温延性が増し、加熱膨張過程の割れを防止でき、分塊圧延時に発生する鋳片表層割れを防止できる。

(もっと読む)

連続鋳造機用クーリンググリッド装置および連続鋳造鋳片の製造方法

【課題】鋳型直下の鋳片支持をクーリンググリッド方式で実施するに当たり、ウエアプレート部分にも冷却機能を付与すること。

【解決手段】ウエアプレート10は、鋳片から抜熱するための冷却機構を備えている。すなわち、ウエアプレート10の内部には、多孔質金属体11が埋め込まれており、冷却水給排機構として、導入管14Aを通って冷却水がウエアプレート10の内部の多孔質金属体11に導入され、排出管14Bを通って外に排出されるようになっている。

(もっと読む)

高Ni含有鋼鋳片の製造方法

【課題】Niを5mass%以上含有する炭素鋼の連続鋳造に際し、鋳片の表面縦割れ、横割れ、コーナー近傍に発生するコーナー割れおよび表層下割れなどの発生を防止する。

【解決手段】高Ni含有鋼の連続鋳造に際し、鋳片表層の凝固組織のデンドライトの二次アーム間隔を40μm未満に制御し、ついで連鋳鋳型より下流に設置された二次冷却帯の一部ゾーンにおいて、スプレー直下の水量密度を3000 L/(min・m2)以上として、該二次冷却帯におけるスラブ表面の平均熱伝達係数が1000 kcal/(m2・hr・℃)以上の強冷却を実施し、ついで鋳片の矯正を行う。

(もっと読む)

連続鋳造鋳片の冷却方法

【課題】連続鋳造後の高温の鋳片を、表面温度が600℃を超える高温領域からの冷却であっても、反りによる形状変形を発生させずに、高効率で冷却できる方法を提供する。

【解決手段】連続鋳造後の高温の鋳片に散水処理および散水停止処理を周期的に繰り返し施すことにより鋳片を冷却する連続鋳造鋳片の冷却方法である。上記の冷却方法は、積層された高温のスラブの長手方向の側面に散水処理および散水停止処理を周期的に繰り返し施すことにより大きな効果を発揮する。また、散水時間を5〜30分間とし、散水停止時間を5〜30分間とすることが好ましく、積層された高温スラブの最上段のスラブの上面に保温処置を施すことがさらに一層好ましい。

(もっと読む)

鋼の連続鋳造方法及び溶融亜鉛めっき鋼板の製造方法

【課題】凝固組織、特に表層の凝固組織の均一化を図り、合金化溶融亜鉛めっき鋼板の外観不良を無くす。

【解決手段】長辺10aと短辺10bを有する矩形鋳型10の長辺10aの対向側壁の背面に配設した磁極12で磁界を発生させ、該磁界により浸漬ノズル6から鋳型10内に供給される溶鋼8の流動を制御する鋼の連続鋳造方法であって、浸漬ノズル6の上部に配置した磁極12により、浸漬ノズル吐出孔6aより上部の位置の鋳型幅中央で且つ厚み鋳型厚み中央の位置で、0.03T〜0.15Tの直流磁場を印加し、且つ、凝固シェル(14a)滞在時間0〜10秒の間で、熱流速150万〜300万W/m2の熱流速で鋳型10を介して鋳片14を冷却する。

(もっと読む)

鋼の連続鋳造方法

【課題】 タンディッシュ交換時や浸漬ノズル交換時のように、鋳片の引抜きを一旦停止した後に、再度、引抜きを開始して連々鋳を継続する際に、機内で引抜きを停止している、二次冷却帯に該当する部位の鋳片の表面温度を所定の温度に制御する。

【解決手段】 連続鋳造機1での機内停止により生じた鋳片12の温度を二次冷却帯6の出側以降で測定し、予め設定した目標温度よりも低い温度部分を特定し、機内停止後の鋳片引抜き速度と経過時間とから、低い温度部分が生じた原因となった二次冷却帯の冷却ゾーン6a〜iを特定し、特定した冷却ゾーンにおける冷却水量を、次回以降の機内停止時の鋳片の表面温度と予め設定した目標温度との差が50℃以下となるように設定する。

(もっと読む)

1 - 20 / 26

[ Back to top ]