Fターム[4E004LC01]の内容

Fターム[4E004LC01]に分類される特許

1 - 11 / 11

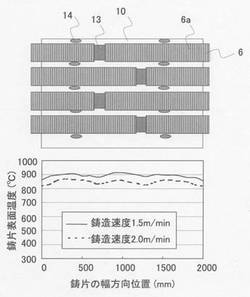

連続鋳造における二次冷却方法

【課題】 連続鋳造設備の二次冷却帯にて鋳造中の鋳片を冷却するにあたり、鋳片表面に過冷却現象を発生させずに、鋳片を均一に冷却する。

【解決手段】 連続鋳造機で鋳造されている鋳片10を、分割部分にロールチョック13を有する分割型鋳片支持ロール6で支持しながら二次冷却するにあたり、分割型鋳片支持ロールのうちで矯正帯よりも鋳造方向上流側に設置された分割型鋳片支持ロールの全部または一部の表面に、溝の幅をw、溝の深さをd、分割型鋳片支持ロール長さ方向100mmあたりの溝の設置数をnとしたとき、分割型鋳片支持ロール長さ方向100mmあたりの溝の総断面積(=n×w×d)が50mm2以上となるように、ロール円周方向に延びる溝6aを設置し、当該溝を通して鋳片表面の冷却水の滞留水を鋳造方向下流側に流下させ、ロールチョックを通って鋳造方向下流側に流下する冷却水の滞留水によって発生する鋳片の過冷却現象を抑制する。

(もっと読む)

連続鋳造片の圧下面の表面欠陥の生成防止方法

【課題】 連続鋳造装置で製造の連鋳片の圧下面の凹み部が分塊圧延後の鋼片に残存して形成の表面欠陥となることを防止した連鋳片の製造方法を提供する。

【解決手段】 連続鋳造装置から引抜き中の連鋳片1よりも細幅の凸部4を有する圧下ロール3と連鋳片1との当接位置の鋳造方向に垂直な断面において、圧下ロール3から傾斜して突出する凸部4の傾斜面5とこの凸部4の水平面に当接する連鋳片1の表面とで形成する立上り角度θ1を5°≦θ1≦15°とし、圧下ロール3の凸部4の傾斜面の立上り角度θ1の補角θ2を該立上り角度θ1の補角の165°≦θ2≦175°に鈍角化し、この圧下ロール3の凸部4により連続鋳造装置の引抜き中の連鋳片1を圧下して凹み部2とし、さらにこの連鋳片1を分塊圧延して分塊圧延後の鋼片に表面疵の生成を無くすものとする。

(もっと読む)

連続鋳造設備のガイドロールセグメント

【課題】バルジングを防止するとともに、鋳片支持ロールの安定回転動作を維持可能であり、メンテナンスが簡単で、連続鋳造設備の稼動率を維持できる連続鋳造設備のガイドロールセグメントを提供する。

【解決手段】

連続鋳造設備の鋳型から引出される鋳片Cを支持する連続鋳造設備のガイドロールセグメント106であって、セグメント本体10と、このセグメント本体10に着脱可能なユニット4と、を備え、ユニット4は、ユニットフレーム41と、このユニットフレーム41に着脱可能に設けられるとともに、鋳片Cの幅方向に回転軸51を有する複数の鋳片支持ロール5と、鋳片支持ロール5を転動するバックアップロール6と、を備えることを特徴とする。

(もっと読む)

鋼の連続鋳造方法および連続鋳造設備

【課題】クレーターエンド形状によらず、中心偏析やセンターポロシティの少ない内部品質の良好な鋳片を得ることができる鋼の連続鋳造方法および連続鋳造設備を提供すること。

【解決手段】鋳片の凝固末期に、鋳片を挟持するロールの開度を徐々に狭めて、鋳片を軽圧下しつつ引き抜く軽圧下帯を配置した連続鋳造設備を用いて鋳片を連続鋳造するにあたり、鋳片のクレーターエンド形状を求め、このクレーターエンド形状が平坦でない場合に、そのクレーターエンド形状に応じて、前記軽圧下帯の上流側部分で、鋳片の幅方向中央部および幅方向両端部のいずれかを優先して軽圧下を行う。

(もっと読む)

双ロール式連続鋳造装置

【課題】冷却ロールの表面に形成された突起又は尾根の形状を長期間維持して、突起又は尾根による凝固シェル厚の均一化などの効果を長期間維持することにより冷却ロールの寿命の延長を図ることなどが可能な双ロール式連続鋳造装置を提供する。

【解決手段】例えば、冷却ロール11の間の湯溜まり部13に供給された溶鋼14を冷却ロール11の表面で冷却して凝固させることより、鋳片16を鋳造する構成の双ロール式連続鋳造装置において、一対の冷却ロール11の表面に尾根17が形成されており、冷却ロール11の幅方向両端部に設けた段部11aの表面で、溶鋼14を冷却して凝固させた凝固シェル15の幅方向両端部同士を圧着することにより、鋳片端部16Aを生成し、且つ、冷却ロール11の幅方向中央部11bの表面で、溶鋼14を冷却して凝固させることにより、凝固シェル15間に未凝固の溶鋼14を含有してなる鋳片中央部16Bを生成する構成とする。

(もっと読む)

継目無鋼管用丸鋳片の連続鋳造方法

【課題】継目無鋼管用丸鋳片の連続鋳造方法を提供する。

【解決手段】円形鋳型による連続鋳造中の丸鋳片9に、該丸鋳片の凝固完了前に、一対の圧下ロール6aにより圧下を加えて、鋳片とする。この際、一対の圧下ロールとして、カリバー底の開き角度δが75°以上105°以下であり、かつ丸鋳片に接触する部位に、突起13aを有する鞍型ロールを使用する。突起としては、少なくとも1条のロール円周方向に連続する突条、あるいは少なくとも一列のロール円周方向に離散的に分布した複数の突起とすることが好ましい。これにより、少ない圧下量で且つ丸鋳片の断面形状を損ねることなく、Cr含有鋼などに生じやすい軸心部のポロシティや軸心割れの発生を抑制でき、製造コストの削減や、継目無鋼管の品質向上等に寄与できる。

(もっと読む)

メタルストランドを連続鋳造するための方法

鋳造されたストランド(1)が、垂直又はアーチ状に下に向かって鋳型(2)を出て、次いでストランドガイド(3)内に案内され、このストランドガイド(3)が、多数のローラ対(4)を備え、これらローラ対の間隔により、調整可能なローラ間隙(5)が定義され、鋳造開始時に下に向かって鋳型(2)を閉鎖するために、ストランド片(6)が鋳型(2)に挿入され、このストランド片に、鋳造されたストランド(1)が続く、メタルストランド(1)を連続鋳造するための方法において、それぞれのローラ対間のローラ間隙(5)の調整及び/又は測定をするため、定義もしくは較正した厚さ(d)で製造されたストランド片(6)を挿入する。  (もっと読む)

(もっと読む)

未だ凝固してないメタルストリップを案内するためのストランドガイド装置と方法

本発明は、連続鋳造装置内で特に未だ凝固してないメタルストリップを案内するためのストランドガイド装置と方法に関する。公知のストランドガイド装置は、1つのセグメントフレームと、メタルストリップを案内する、向かい合う少なくとも一対のガイドローラとを有する。ガイドローラの少なくとも一方は、並列に配置した少なくとも2つのドライブローラ122,124の形態で形成されている。ドライブローラは、2つの外側軸受132,134と少なくとも1つの共通の中間軸受133を介してセグメントフレーム110に軸受けされている。ガイドローラ120の間をメタルストリップが搬送される際に未だ凝固してないメタルストリップの内部の溶鋼静圧によって直接生じさせられるセグメントフレーム110の特に中間軸受133の領域の弾性変形もしくは撓みを少なくとも部分的に補償するため、本発明によれば、互いに組み合わせても適用可能な異なった3つの補償手段が提案される。これら補償手段は、中間軸受に軸受けされたガイドローラのクラウン付け及び/又は中間軸受133と比べて撓み易い外側軸受132,134の形成及び/又は外側軸受132,134と比べて中間軸受133でのセグメントフレーム110とドライブローラ122,124の中心軸Mの間の間隔を大きくすることである。  (もっと読む)

(もっと読む)

連続鋳造用ロール及びその製造方法

【課題】 使用を重ねてもロール胴部の表面の凹凸形状が最小限になるようにして,連続鋳造用ロールの寿命を従来よりも延長させる。

【解決手段】 連続鋳造用ロールのロール胴部3を,第1の層4の上に第2の層5が形成され,第2の層5の上に第3の層6が形成された3層構成にする。第3の層6は,表面に凹凸のない肉薄層で形成する。肉薄層としての第3の層6に接する内側の第1の層4及び第2の層5の表面側に,環状の空洞部7を連続鋳造用ロール1の軸方向に渡って,等間隔に複数設けた。

(もっと読む)

双ロール式連続鋳造機及び双ロール式連続鋳造方法

【課題】 凝固シェルの接触に起因するサイド堰の摩耗を防止する。

【解決手段】 凹型ロール101,102とサイド堰103,104でなる移動鋳型内に溶鋼106を供給すると、溶鋼106はロール表面(段部を除く表面)で冷却されて凝固シェル111,112となり、両凝固シェル111,112が圧接されて鋳片113として引き出される。ロール両端部分である段部101a,101b,102a,102bの周面には断熱材(セラミックコーティング)が施されているため、この部分では抜熱が進まず凝固シェルは形成されない。従って凝固シェル111,112の両端とサイド堰103,104との間に隙間ができ、凝固シェル111,112がサイド堰103,104に接触することはなく、サイド堰103,104の摩耗が防止される。

(もっと読む)

金属ビレットを水平鋳造及び切断する装置と方法

本発明は、入口端と出口端を有する水平鋳造型を備えて、金属ビレットを連続鋳造する装置に関する。それは、溶融金属を鋳型入口端に供給する供給トラフと、鋳造されたビレットを鋳型出口端から受承する水平コンベヤーとを含む。移動自在の切断のこが、コンベヤーと同期して移動して、コンベヤー上に支持されつつ連続ビレットを所定長さに切断するように操作される。ビレットが弾性的に支持される一方、のこ機構は、切断及び搬送作業から鋳型への低周波及び高周波振動の伝達を最小化するように、隔離される。

(もっと読む)

(もっと読む)

1 - 11 / 11

[ Back to top ]