Fターム[4E004MC21]の内容

Fターム[4E004MC21]に分類される特許

1 - 19 / 19

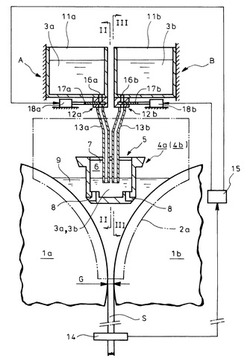

双ロール鋳造機

【課題】ストリップの実態板厚プロファイルを目標板厚プロファイルに近付けることが可能な双ロール鋳造機を提供する。

【解決手段】冷却ロール1a,1b間に配置したノズルピース4aには、冷却ロール1a,1bの長手方向に延び且つ溶湯3a,3bを受けるためのノズルトラフ5と、該ノズルトラフ5を冷却ロール1a,1b長手方向に並ぶ複数の区画6に分割するための仕切り7が形成され、

ノズルピース4aの側壁には、区画6のそれぞれから冷却ロール1a,1b外周面に向けて溶湯3a,3bを送出するための複数の開口8が、冷却ロール1a,1b長手方向に並ぶように穿設してあり、

ノズルトラフ5の区画6へ高温溶湯3aを供給する溶湯昇温装置Aと、ノズルトラフ5の区画6へ低温溶湯3bを供給する溶湯降温装置Bとを備えている。

(もっと読む)

鋳片表層品質予測方法および鋳片表層品質予測装置

【課題】スラブに表面欠陥となり得る介在物・気泡が存在するか否かを適確に予測し、溶鋼の清浄度低下による欠陥の発生も考慮して鋳片表層の品質を予測すること。

【解決手段】鋳型1に配設した複数の熱電対10を通じて計測位置の温度を取得し、該取得した温度から凝固シェル界面における溶鋼の流速を算出する流速算出工程と、予め設定した介在物・気泡の洗い流し臨界流速と前記流速算出工程で算出した溶鋼の流速とを比較し、算出した溶鋼の流速が洗い流し臨界流速を下回ったことを条件に、計測位置に対応する凝固シェルに表面欠陥となり得る介在物・気泡が存在すると判断する付着判断工程と、前記流速演算工程で算出した溶鋼流速から偏流度を算出し、該偏流度に基づいて偏流に伴うスラブ欠陥の発生有無を判断する偏流検知工程とを含む。

(もっと読む)

鋼鋳片の連続鋳造方法

【課題】 鋼の連続鋳造鋳片の中心部に発生する中心偏析を低減する。

【解決手段】 鋳片10に圧下力を付与するための軽圧下帯14を備えた連続鋳造機1を用い、少なくとも鋳片の厚み中心部の固相率が0.3の時点から0.7の時点に至るまで鋳片を圧下しながら連続鋳造するにあたり、鋳片の厚み中心部の固相率が0.3の時点から0.7の時点に至るまでのロール間バルジング量の平均値B(mm)を非定常伝熱凝固計算によって求めると共に、鋳片の厚み中心部の固相率が0.3の時点から0.7の時点に至るまでの圧下量を実測し、実測した圧下量に基づいて厚み中心部の固相率が0.3の時点から0.7の時点に至るまでの有効圧下速度A(mm/min)を計算によって求め、計算によって求めた有効圧下速度Aと前記平均値Bとの比(A/B、単位:1/min)を鋳片の断面毎に求め、求めた比(A/B)の値が8.0以上となるように鋳造条件を調整する。

(もっと読む)

連続鋳造における鋳片の軽圧下方法

【課題】 連続鋳造鋳片の厚み中心部に生成される中心偏析の低減を目的として、凝固末期の鋳片を凝固収縮量相当の圧下量で圧下する軽圧下方法において、軽圧下帯を構成するセグメントの寿命を低下することなく、確実に凝固末期の鋳片を凝固収縮量相当の圧下量で圧下して中心偏析を軽減する。

【解決手段】 本発明の連続鋳造における鋳片の軽圧下方法は、複数本の圧下ロールが組み込まれた、少なくとも1基以上のロールセグメントから構成される軽圧下帯14を用いて、凝固末期の鋳片10を凝固収縮量相当の圧下量で圧下するにあたり、前記ロールセグメントの上流側部位と下流側部位との二箇所の部位で当該ロールセグメントの圧下方向の変位を測定し、測定される変位が予め設定した所定の値の範囲内に制御されるように、鋳造速度または二次冷却水量を調整する。

(もっと読む)

連続鋳造鋳片の中心偏析判定方法

【課題】 凝固末期の鋼鋳片を軽圧下しながら鋳造するときに、実際に鋳片に付与される圧下量を把握することで、鋳造条件の変化が生じた場合であっても正確に鋳片の中心偏析の程度をオンラインで判定する。

【解決手段】 本発明の中心偏析判定方法は、複数本の圧下ロールからなる軽圧下帯を備えた連続鋳造機を用い、少なくとも鋳片の厚み中心部の固相率が0.4以下の時点から0.7以上になる時点まで圧下ロールで鋳片を圧下しながら連続鋳造するにあたり、鋳片の厚み中心部の固相率が予め設定したfslからfshに至るまでの所要時間(Te)を計算によって求めるとともに、鋳片の厚み中心部の固相率がfslからfshに至るまでの圧下量(De)を実測し、求めた所要時間(Te)と圧下量(De)とから下記の(1)式に示す有効圧下速度(Re)を鋳片断面毎に求め、有効圧下速度(Re)に基づいて中心偏析の程度をオンラインで判定する。Re=De/Te…(1)

(もっと読む)

金属温度補償を伴う複合インゴットの鋳造

本発明の例示的な実施形態は、複合金属インゴットのダイレクトチル鋳造方法を提供する。当該方法は、ダイレクトチル鋳造装置の鋳型内で、2以上の鋳造チャンバーに、溶融金属流れを供給することによって、複合インゴットを形成するように2以上の金属層を逐次鋳造することを含む。溶融金属の1以上の流れの入口温度は、流れを供給する鋳造チャンバーの入口に隣接した位置で測定され、および入口温度は、どのような差がある場合でも、流れのための所定設定温度と比較して求められる。従って、入口温度と設定温度との差により生じる鋳造への悪影響を排除するように、比較された温度の差に基づく量によって、鋳造チャンバーに入るまたはその中の溶融金属温度に影響を与える鋳造変数(例えば、鋳造速度)は調整される。好ましくは、調整は、測定された温度が設定温度に近づくように選択される。他の例示的な実施形態は、方法の操作のための装置を提供する。  (もっと読む)

(もっと読む)

連続鋳造スラブの中心偏析評価方法

本発明は、連続鋳造スラブの中心偏析評価方法に関する。本発明は、(A)ピクリン酸(C6H3N3O7)、塩化第2銅(CuCl2)、ナトリウムラウリルベンゼンスルホン酸(C18H29SO3Na)、および残部蒸留水からなるエッチング液を用いて、スラブの中心偏析をイメージとして現出させる段階と、(B)前記現出したイメージをスキャンし、下記関係式に適用してスラブの中心偏析を評価する段階とを含んでなる。<関係式>は2.1+(0.15Y−8.7X)/(2.9×107)で表わす。式中、Xは中心偏析粒の面積であり、Yは中心偏析粒を除いた残りの偏析粒の面積である。本発明は、スラブ中のS含量が50ppm以下の極低硫鋼だけでなく、スラブ中のC含量が0.04wt%以下の低炭素鋼に対しても高い解像度の中心偏析イメージを現出させることが可能であり、これを定量化することができるため、鋳造の際に発生した工程上の異常を迅速に把握して対応することができるという利点がある。 (もっと読む)

連続鋳造における凝固シェル厚み推定方法及び装置、連続鋳造におけるブレークアウト検出方法及び装置

【課題】溶鋼の連続鋳造において、鋳型出口における凝固シェル厚みを精度よく推定する方法、装置を提供する。

【解決手段】連続鋳造における鋳型内の溶鋼が湯面から鋳型出口に至るまでの間に凝固界面へ入熱する熱流束q1を測定し、定常状態における鋳型内の溶鋼流動による定常凝固界面入熱q2regを下式(1)に基づいて求め、これら熱流束q1と定常凝固界面入熱q2regの差(q1−q2reg)について溶鋼が湯面から鋳型出口に至るまでの熱流束プロファイルを求め、該熱流束プロファイルに基づいて、鋳型出口における凝固シェルの厚みを推定することを特徴とする連続鋳造における凝固シェル厚み推定方法。

q2reg=h・Δθ ・・・・・・・・・・ (1)

但し、q2reg:定常凝固界面入熱(J/s・m2)

h:溶鋼と凝固シェルの間の熱伝達係数(J/s・m2・℃)

Δθ:溶鋼の過熱度(℃)

(もっと読む)

鋼の連続鋳造方法及び連続鋳造機

【課題】 鋳造条件の変化による凝固完了位置の変化に合わせて軽圧下の圧下勾配を変化させ、鋳片を軽圧下しながら溶鋼を連続鋳造するに当たり、鋳片のロール間バルジング量をも考慮して圧下勾配を変化させることにより、従来に比較して格段に鋳片の中心偏析を低減する。

【解決手段】 複数対の圧下ロールからなる軽圧下帯14を備えた連続鋳造機1を用い、軽圧下帯で鋳片10を圧下しながら溶鋼9を連続鋳造するに当たり、鋳片のロール間バルジング量を前記軽圧下帯の少なくとも一箇所で測定するとともに、圧下ロールのロール間隔を測定し、前記ロール間バルジング量の測定値と、前記圧下ロールのロール間隔測定値に基づいて、バルジングによる残溶鋼の流動を打ち消すように軽圧下帯のロールの圧下勾配を求め、求めた圧下勾配になるように、鋳造中に圧下ロールのロール間隔を調整する。

(もっと読む)

Sプリントにおける凝固シェル厚の現出方法

【課題】スループットTp[ton/min]が2.5以上とされる昨今の操業において、凝固シェルの成長態様を安価かつ短時間で定量的に把握できる、Sプリントにおける凝固シェル厚の現出方法を提供する。

【解決手段】S塊9を所定浸漬位置に所定添加量M[kg]、浸漬して溶解する。S塊1個あたりの重量m[g]を250以上とする。鋳型1の鉛直方向においては浸漬ノズル2の溶鋼吐出孔5・5の下面5kの仮想延長線Pから鉛直方向に±50[mm]の範囲内に該S塊9の下端9aを配することとする。S塊9の添加量M[kg]については、鋳型1内空間の水平断面のうち鋳型1の上端における水平断面の断面積[m2]のうち更に前記浸漬ノズル2からみて調査対象としての鋳型コーナ側の断面積[m2]をAとすると、2.0≦M/A≦3.1が成立する範囲内とする。

(もっと読む)

厚さを測定するための装置及びそのための方法

鋳型上又は容器内の液状又はペースト状の溶湯又は凝固した鋳造製品の厚さが測定される、測定装置によってストリップ又は型鋼の鋳造装置で特に適用するための厚さを測定するための装置及び方法。  (もっと読む)

(もっと読む)

連続鋳造鋳片の凝固完了点近傍の軽圧下方法

【課題】本発明の目的は、偏析などの品質管理、未凝固部の圧下管理を確実に行い得る連続鋳造鋳片の凝固完了点近傍の軽圧下方法の提供を目的とする。

【解決手段】本発明は、凝固完了点近傍の鋳片断面の未凝固部分と凝固部分の状態を基に凝固完了点近傍に複数配置した圧下ロールの圧下量を制御しながら軽圧下する方法であり、鋳片厚み方向中心の鋳片幅方向での全幅に対する固相部の割合で示される中心固相率を求めて、該中心固相率の幅方向分布に応じて、圧下量を調整することを特徴とする。

(もっと読む)

凝固シェル厚測定方法および装置

【課題】複雑な機構を伴わずに、十分なリフトオフで鋳片に対して非接触に超音波の透過信号を計測し、鋳片の厚みを測定することが可能な凝固シェル厚測定方法および装置を提供することを目的とする。

【解決手段】連続鋳造される鋳片を挟んで、該鋳片の対向する面に一対に配置した、圧電型振動子と局部水浸ノズルから構成される、第一の超音波センサーおよび第二の超音波センサーと、該第一および第二の超音波センサーに送信波を送信する波形送信部と、前記第一および第二の超音波センサーの受信信号を増幅する超音波信号受信部と、前記局部水浸ノズルの流量を制御する流量制御部と、前記超音波信号受信部からの信号から、鋳片内部を通過するのに要した時間tおよび鋳片の厚みDを求め、求めた厚みD、時間tと、鋳片の凝固部での音速と未凝固部の音速から凝固シェルの厚みの算出を行う演算部とを備える。

(もっと読む)

連続鋳造における凝固完了位置の制御方法及び装置並びに連続鋳造鋳片の製造方法

【課題】連々鋳時の鍋交換時のように鋳造速度の減速、再加速を行うような非定常時にも正確に凝固完了位置を制御できる連続鋳造における凝固完了位置の制御方法及び装置並びに連続鋳造鋳片の製造方法を提供することを目的とする。

【解決手段】連続鋳造鋳片の凝固完了位置を推定または検知し、鋳造速度および/または冷却水量を操作して、凝固完了位置制御する連続鋳造における凝固完了位置の制御方法において、鋳造速度および/または冷却水量の変更に対する鋳片凝固完了位置の移動応答の関係を表す応答モデルを作成し、その作成した応答モデルをもとに、鋳造速度および/または冷却水量の操作量を算出する。

(もっと読む)

連続鋳造方法

【課題】各種金属の溶湯の連続鋳造を行なうにあたって鋳片に等軸晶を安定して生成させる連続鋳造方法を提供する。

【解決手段】連続鋳造用鋳型から下方に引き抜かれた鋳片が冷却される冷却帯にて鋳片の表面温度が400〜800℃となる領域で、高圧水を噴射するノズル孔と鋳片との距離を350mm以内とし、高圧水のノズル孔における流速を80m/sec以上として、高圧水を鋳片に30秒以上吹き付ける。

(もっと読む)

鋳片の凝固判定方法及び装置並びに連続鋳造鋳片の製造方法

【課題】完全非接触で連続鋳造鋳片のクレータエンド位置を検出する。

【解決手段】電磁超音波が鋳片1を透過する伝播時間を超えない時間の最大数に対し、その50%から150%の範囲に設定されたパルス幅内で、周波数、振幅もしくは位相のいずれか、またはこれらの任意の組み合せにより変調したバースト状の送信信号を、横波用の送信用電磁超音波センサによって送信する送信ステップと、前記送信信号が鋳片1を透過した透過信号を、横波用の受信用電磁超音波センサによって、受信する受信ステップと、前記受信ステップにおいて受信した受信信号に対し、前記送信信号と同一または類似の波形の参照信号を用いて相関演算を行い、前記鋳片の凝固状態を判定する判定ステップとを有する。

(もっと読む)

連続鋳造鋳片の製造方法

【課題】 連続鋳造鋳片の凝固完了位置を正確に検出し、凝固完了位置を予め設定された基準位置に制御しながら鋳造して生産性または鋳片品質を高める。

【解決手段】 横波超音波センサー6,8と、横波超音波センサーの配置位置と同一位置または鋳造方向に離れた鋳片幅方向の同一位置に設置された縦波超音波センサー7,9と、縦波超音波センサーの受信信号に基づき計算式を用いて凝固完了位置4を求める凝固完了位置演算部と、を備え、横波超音波センサーの受信信号の強度の変化によって横波超音波センサーの配置位置と鋳片の凝固完了位置とが一致したことが確認された時点において、計算式により算出される凝固完了位置が横波超音波センサーの配置位置と合致するように、前記計算式が校正される凝固完了位置検知装置を用いて、鋳片の凝固完了位置を検出し、凝固完了位置が基準位置となるように鋳造速度または二次冷却水量を変化させる。

(もっと読む)

連続鋳造鋳片の軽圧下制御システム及び方法

【課題】鋳造に必要なデータを格納する上位計算機とは無関係に熱計算の実行が可能であり、制御精度を向上させることができる連続鋳造鋳片の軽圧下制御システム及び方法を提供すること。

【解決手段】連鋳鋳片の最終凝固域付近に複数の軽圧下ロールを配し、各ロール間隔をそれぞれ独立に制御可能とした連続鋳造設備において、鋳造中のストランド内に所定間隔で鋳造方向に垂直な計算断面を発生させ、各計算断面が複数の冷却ゾーンを通過した際の2次元凝固計算に基づく冷却履歴情報を保有しつつ、軽圧下ロール配置域での鋳片凝固状態を推定する計算モデルを、汎用の市販計算機を用いたサーバ・クラアイアント方式に適用したサーマルトラッキングシステム4と、連鋳設備本体の制御及び鋼種・操業パラメータを格納する上位計算機1とを独立に配置した。

(もっと読む)

連続鋳造機の鋳片凝固層厚み検出装置

【課題】 鋳片品質に悪影響を与えることなく鋳片凝固層厚みを精度良く検出することができる、連続鋳造機の鋳片凝固層厚み検出装置を提供すること。

【解決手段】 鋳片51に接触して回転する鋳造ロール52の外周面にペースト状又は粉体状の低融点物質からなる鋳造ロール用接触媒質16を間欠的に供給する鋳造ロール用接触媒質供給手段と、接触媒質13を介して鋳造ロール52に接触させる超音波探触子11と、前記鋳造ロール用接触媒質16を介して鋳造ロール52と鋳片51とが接触しているときの超音波探触子11で受信した超音波エコーS2と鋳造ロール用接触媒質16が存在せずに接触しているときの超音波エコーS1との差分により、鋳片51の凝固層と未凝固層との境界面エコーを検出し、該境界面エコーに基づいて鋳片凝固層厚みを求める計測手段と、を備えたことを特徴とする。

(もっと読む)

1 - 19 / 19

[ Back to top ]