Fターム[4E048LA02]の内容

Fターム[4E048LA02]に分類される特許

1 - 15 / 15

パンチプレスの追い抜き金型、板材の長孔形成方法、およびパンチ金型

【課題】 比較的安価に製作でき、パンチ孔の重なり部分を滑らかに仕上げながら、追い抜き加工を能率良く行うことができるパンチプレスの追切り金型を提供する。

【解決手段】 追い抜き金型は、ダイ金型1とパンチ金型11との組み合わせからなる。ダイ金型11は、平面形状が長方形状で上下に貫通した貫通孔12を有し、この貫通孔12の板材送り方向上流側の上面開口縁から上流側にかけて他の部分よりも上面の高さが低い凹部13が形成されている。パンチ金型1は、ダイ金型11の貫通孔12に嵌り合い状態に進入する刃部3を有し、この刃部3の板材送り方向上流側のコーナー部4が平面視で円弧状に形成されている。ダイ金型1とパンチ金型11とを用い、前回加工で形成されたパンチ孔と今回加工で形成されるパンチ孔とが互いに板材送り方向Aに重なるように板材Wに追い抜き加工を行って、長孔を形成する。

(もっと読む)

金属薄板を打ち抜き、歪みを取るための方法並びにそのための工具

【課題】金属薄板の平坦な形状を維持するために、打抜きの際の金属薄板の変形を修正することができるような打抜き機のための方法及び打抜き工具を提供する。

【解決手段】打抜き機の第1の工具ホルダ7にダイス17を収容し、打抜き機の第2の工具ホルダ30に、ポンチ19を有した工具上側部分16を収容し、ポンチは、前記工具上側部分の収容された端部の反対側の端部に、縁部28を有した端面21を有しており、かつ、該端面に隣接して縁部に沿って環状に、所定の斜面高さHを有した斜面22を有していて、前記斜面高さHは、金属薄板の平坦度を維持するために規定されており、金属薄板をポンチとダイスとの間に配置し、打抜き過程の第1段階では前記端面を金属薄板の上面に押し込み、これによりだれ半径が生じ、第2段階では前記端面の縁部が金属薄板を切断し、同時に斜面が金属薄板に半径方向の力を加える。

(もっと読む)

被加工材、鋼材の穴抜き方法

【課題】被加工材の降伏強さの変化によらず、少ない工程でバーリング性に優れる穴抜き加工を施すことのできる被加工材の穴抜き方法を提供する。

【解決手段】圧延された被加工材にくさび形状のパンチを当接させることにより、前記被加工材を穴抜きする穴抜き方法において、前記被加工材において延性が最も優れた第1の方向を特定する第1の工程と、前記パンチによる穴抜き方向視において、前記パンチの刃先部と前記第1の方向とのなす角度を10°以下にして前記パンチを前記被加工材に当接させる第2の工程と、を備えることを特徴とする被加工材の穴抜き方法。

(もっと読む)

穴抜き加工装置

【課題】金属板に真円形の穴を幅の狭い周囲部分と幅の広い周囲部分とで囲まれるようにプレス機械による穴抜き加工だけで形成する。

【解決手段】プレス機械1に用いられるパンチ14の刃部18は水平方向の横断面形状が楕円形で上下方向に直線的に延びる棒状になっている。そして、刃部18が金属板31に穴抜き加工を行った後、刃部18が金属板31に形成された楕円形の穴32から抜き取られることにより、楕円形の長辺の側における幅の狭い周囲部分36;37が穴の中心の方向に収縮し、楕円形の穴32が真円形の穴35に変化するようになっている。刃部18に面取り部43が形成されたことで、刃部18の外周面41が真円形の穴35の内周面を擦り金属板31の上面から板厚の1/2乃至2/3程度の範囲が剪断面45となり、真円形の穴35を軸受孔として使用可能になる。

(もっと読む)

疲労特性及び耐水素割れ特性が向上する打ち抜き穴加工用パンチおよび打ち抜き穴加工方法

【課題】疲労強度が高く、かつ、加工時のパンチの焼き付きや磨耗が起こりにくい打ち抜き穴加工方法および穴加工用パンチを提供する。

【解決手段】1回の加工工程で、最終形状である目的穴の直径より小さく、相似である下穴を2度、打ち抜いた後に、該下穴を目的穴の直径となるように押し広げる穴加工方法であって、打ち抜き穴加工用パンチ11の下穴用パンチ部Aの半径raと下穴用パンチ部Bの半径rbの差および下穴用パンチ部Bの半径rbと目的穴用パンチ部Dの半径rdの差がいずれも0.5mm以内であり、下穴用パンチ部Aおよび下穴用パンチ部Bの高さがいずれも被加工材の板厚以上であり、下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的穴の直径まで太くなるテーパー部Cを用いて、下穴を目的穴の直径へ押し広げる。

(もっと読む)

保持器の製造方法、保持器、および保持器付きころ

【課題】安価で容易に製造することができると共に、ころを安定して回転させることができる保持器の製造方法を提供することである。

【解決手段】略円筒形状の保持器部材30を、軸方向両端部に位置して相対的に径の大きい一対の大径円筒部31、一対の大径円筒部31の間に位置して相対的に径の小さい小径円筒部33、および一対の大径円筒部31と小径円筒部33とを傾斜して連結する一対の傾斜円筒部32を備えるように、外形形状を形成する外形形状形成工程と、刃具20を用いて、一対の傾斜円筒部32の中央領域から径方向に打ち抜きを開始して、一対の大径円筒部31および小径円筒部33に向かって打ち抜きを進行させることにより、保持器部材30の一部を打ち抜いて、ポケットを形成するポケット形成工程とを備える。

(もっと読む)

切断装置およびクリアランス測定方法

【課題】切断用パンチとダイで構成される切断装置において、切断用パンチとダイのクリアランスを簡易に測定する。

【解決手段】切断装置100は、ダイ(106aおよび106b)と、少なくともダイとの対向面に刃が設けられた切断用パンチ310とを含み、切断用パンチ310をダイに近づけて、被切断物を切断する。切断装置100において、切断用パンチ310に、ダイ側から遠ざかる方向に所定の角度で拡大する傾斜面(316および318)が設けられ、切断用パンチとダイとの間のクリアランスを透過して傾斜面で反射した光を観測可能に構成されている。

(もっと読む)

板状ポンチ

【課題】 プレスやパンチャーで1mm幅位のスリット状の穴をあける時幅方向のみダイスがあれば穴をあけられポンチを提供する。

【解決手段】 先端を片勾配にした薄い板状ポンチ1の側端面を面取りしたことを特徴とする。

(もっと読む)

孔開けパンチ

【課題】ばりの発生を抑制し、寸法精度の高い多角形孔を簡便に穿孔する。

【解決手段】孔開けパンチ10は、四角受孔16を備えるダイス面12aに配置された板金14に対して、四角孔14aを開ける。孔開けパンチ10は、断面が四角受孔16に対応した形状で、各角部20が円弧状の柱部22と、先端面24の略中央に設けられた錐状の鋭利な突起26と、先端面24の各角部20に対応して設けられた曲面状の膨出部30とを有する。膨出部30は、突起26よりも低い。これにより、突起26が板金14に突き刺さって固定され、周囲の板を引き込むように作用するが、やがて膨出部30が板金14に当接することから、該膨出部30に当接した箇所が引き込まれ、全周にわたってバランスよく引き込まれる。

(もっと読む)

薄板金属孔明け用のダイス及びこのダイスを具備した薄板金属用孔明け装置

【課題】0.8mmを超えない薄板金属は勿論のこと、0.8mm以上の薄板金属に対してもバリの発生を十分に抑えることができて孔明けを行うことができる薄板金属孔明け用のダイス及びこのダイスを具備した薄板金属用孔明け装置を提供すること。

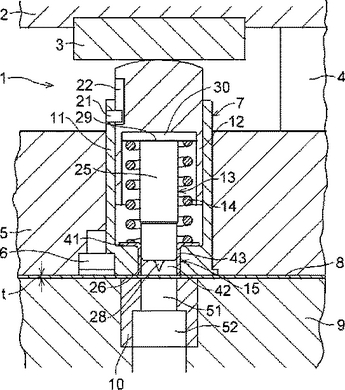

【解決手段】薄板金属用孔明け装置1は、油圧ラム等により昇降される上型ホルダ2と、上型ホルダ2に固着された押圧板3と、上型ホルダ2に弾性部材4を介して吊り下げられている押圧パッド5と、押圧パッド5にボルト6等を介して固着されたパンチユニットとして構成されたパンチホルダ7と、孔明け加工が施される薄肉の薄板金属8が載置される下型9と、下型9に埋設されたダイス10とを具備している。

(もっと読む)

半抜き加工用パンチ金型及びダイ金型

【課題】素材と製品との接続部を半抜き加工するとき、製品に損傷を与えることなく半抜き加工を行うことのできるパンチ金型及びダイ金型を提供する。

【解決手段】素材Wと製品WBとを接続した接続部107を半抜き加工するためのパンチ金型1であって、パンチガイド3内に上下動自在に備えたパンチボディ5の下端部に門型形状の半抜き加工部13を備え、前記門型形状の凹部15の両側に備えたガイド突出部17に前記製品WBに接触自在なガイド接触面19を備え、前記門型形状の凹部15において前記ガイド接触面19と同一の側に前記接続部107を半抜き加工するための刃部21を備え、前記ガイド突出部17の先端部には面取り部25が形成してあり、前記凹部15には、前記刃部21から離反する側が高くなる傾斜面23が形成してある。

(もっと読む)

噴孔プレートの加工方法および噴孔プレートの製造装置

【課題】噴孔の形状精度を容易に向上させる噴孔プレートの加工方法を提供する。

【解決手段】母材プレート240を第1および第2プレス工程の2工程でプレスする。第1プレス工程では、第1ダイ52を、パンチ60先端のプレス方向延長線3、4、5と重なるように設定し、パンチ60の先端が第1ダイ52に到達する手前まで母材プレート240をプレスする。一方、第2プレス工程では、第2ダイを、パンチ60先端のプレス方向延長線3、4、5に対してクリアランスを有するように設定し、母材プレート240を貫通するまでプレスする。そのため、母材プレート240のうち第1ダイ52と反対側の面で、かつ、パンチ60と隣接する部分を噴孔縁部242と呼ぶとすると、この噴孔縁部242はパンチ60に引き込まれる量が少なくなる。よって、噴孔縁部242にはだれ変形が生じる量が少なくなり、噴孔の形状精度を容易に向上できる。

(もっと読む)

プレス加工部品の製造方法、プレス加工部品、及びモータ

【課題】金属板にスリット溝を高密度で形成することができるプレス加工部品の製造方法を提供する。

【解決手段】プレス加工部品の製造方法は、押出し工程と押戻し工程とを有する。押出し工程では、金属板Pに対して板厚方向に沿った押出し方向に押出しパンチ32にてプレス加工を施すことで金属板Pに押出し方向に向けて突出した押出し部P1を形成する。押戻し工程では、押出し部P1に押出し方向と逆方向にプレス加工を施すことで押出し部P1を元の位置に戻して押出し部P1と被押出し部P2との間にスリット溝SLを形成する。押出しパンチ32は、押出しパンチ32が押出し方向に向けて先細となるように傾斜したパンチ側刃先部32aを有する。

(もっと読む)

薄板金属の孔明け用のパンチ及びこのパンチを具備した薄板金属の孔明け装置

本発明の薄板金属(8)の孔明け用のパンチ(13)は、パンチ本体(25)と、このパンチ本体の一方の端面に当該端面の外縁が内接する仮想円の中心と同心であって当該仮想円の直径よりも小さな直径を有する仮想円に内接する外縁を有する底面をもって一体的に設けられた錐状の突起(28)とを具備しており、端面の外縁が内接する仮想円の中心を通る軸心と交差すると共に端面の外縁が内接する仮想円と突起の先端面とに接する接線と端面とのなす角θは25°以上であって60°以下であり、端面の外縁が内接する仮想円の半径D1/2と底面の外縁が内接する仮想円の半径d1/2との差eと端面の外縁が内接する仮想円の円周の長さLとの比e/Lが0.05以上であって0.14以下の値である。  (もっと読む)

(もっと読む)

微細穴の穿設加工方法およびそれに用いる工具および液体噴射ヘッドの製造方法ならびに液体噴射ヘッドの製造装置

【課題】 塑性加工により微細穴を精度よく形成することができる微細穴の穿設加工方法および工具および液体噴射ヘッドの製造方法ならびに液体噴射ヘッドの製造装置を提供する。

【解決手段】 列状に並んだ窪み状部33が形成された金属基板55と、ポンチ列56a,58aを有するとともに上記ポンチ列56a,58aの少なくとも端部近傍のポンチ56,58の先端面に、ポンチ列56a,58aの中央部側がポンチ56,58の押込み方向に対して後退する傾斜面56gを形成した雄型57,59とを準備し、上記金属基板55に向って雄型57,59を進出させることにより、上記金属基板55に微細穴34を穿設して金属基板55に列状に並んだ微細穴列を形成する。よって、微細穴34の配列精度が向上し、ポンチ56,58の磨耗や損傷も大幅に低減できる。

(もっと読む)

1 - 15 / 15

[ Back to top ]