Fターム[4E087CA02]の内容

Fターム[4E087CA02]に分類される特許

1 - 20 / 23

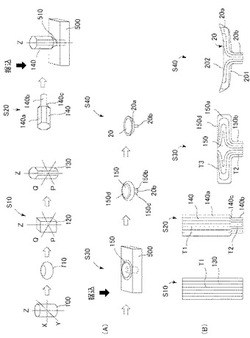

スイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁

【課題】スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせるようにする。

【解決手段】弁体20の素材である耐熱鋼の鋼塊100に対して、据込み及び鍛伸を施すことにより、該耐熱鋼の多角柱体130を得る多角柱体形成ステップS10と、多角柱体の端部をタップ鍛造して径小部140bと成し、この径小部と径大部140aとを有する段付体140を得る段付体形成ステップS20と、段付体における径小部を孔台500における孔510に挿入して、段付体をその軸方向Zに据込むことにより、突起付円盤体150を得る突起付円盤体形成ステップS30と、突起付円盤体における径小部150bから、突起部20bが形成され、且つ径大部150aから本体20aが形成されるように、突起付円盤体を加工成型する加工成型ステップS40とを備える。

(もっと読む)

オーステナイト系合金大径管の製造方法

【課題】インゴットを穿孔して素管とする際に素管の外面に疵が形成されるのを抑制できるオーステナイト系合金からなる大径管の製造方法を提供することを目的とする。

【解決手段】質量%でCr:21〜31%およびNi:43〜60%を含有する合金からなるインゴットを熱間で穿孔する工程を含むオーステナイト系合金大径管の製造方法であって、穿孔工程の前に、インゴットを下記(1)式により算出される断面減少加工度Rが20%以上で熱間加工することを特徴とするオーステナイト系合金大径管の製造方法である。

R=(1−S2/S1)×100(%) ・・・(1)

S1:熱間加工前におけるインゴット断面積(mm2)、

S2:熱間加工後におけるインゴット断面積(mm2)

ただし、2回以上の熱間加工を行う場合は下記(2)式による。

R=R1+R2+・・・+Rn-1+Rn ・・・(2)

(もっと読む)

鍛造材の内部欠陥を改善する鍛造方法

【課題】被加工材の内部に応力及びひずみを集中させ、内部、特にピン部等中心部の欠陥の閉塞を効率よく行うことにより、クランクスロー等の鍛造材の内部欠陥を改善する鍛造方法を提供する。

【解決手段】上下に平金敷1,2を取り付けた自由鍛造プレスにより、対向する2方向からの圧下と同一軸方向への送り動作を交互に繰り返すパス操作を複数回行ないつつ被加工材3を鍛造する鍛造方法であって、前記被加工材3の圧下面Uaに対応する側面Scの圧下開始前温度と圧下終了後温度の温度差範囲が、25〜300℃となる様に冷却しながら該被加工材3を圧下する鍛造材の内部欠陥を改善する鍛造方法。

(もっと読む)

Ni−Cr−Fe三元系合金材の製造方法

【課題】結晶粒径が小さく且つ耐SCC性に優れたNi−Cr−Fe三元系合金材の製造方法を提供する。

【解決手段】Ni−Cr−Fe三元系合金材の製造方法は、所定の組成からなる材料を熱間鍛造する工程(S30)と、熱間鍛造工程(S30)に供された材料の表面温度を800℃以上900℃以下の前熱処理温度にて1時間以上3時間以下の間保持するよう当該材料を加熱する前熱処理工程(S40)と、前熱処理工程(S40)で加熱された材料の表面温度を前熱処理温度から上昇させて1050℃以上1100℃以下の温度で1時間以上6時間以下の間保持するよう当該材料を加熱する固溶化熱処理工程(S50)とを備える。

(もっと読む)

口絞りシェルの製造方法

【課題】リング状の被加工材の外周面にノッチを加工して拡径鍛造により口絞りシェルを製造する際に、円筒状シェル部の拡径に伴う口絞り部の拡径を防止して、工程設計を容易とする製造方法を提供することである。

【解決手段】リング状の被加工材1cの外周面にノッチ7を加工し、この被加工材1cを芯金5と金敷6との間で回転させながら拡径鍛造することにより、円筒状シェル部9bの端部に口絞り部9aが一体に形成されるようにした口絞りシェルを製造する際に、口絞り部9aの先端部の端面Eを水もしくは空気、または水と空気との気液混合液で冷却しながら拡径鍛造を行なうようにした。それにより、口絞り部9aの変形抵抗が上昇して、先端部の拘束力が強化されるため、円筒状シェル部9bの拡径に伴う口絞り部9aの拡径が防止され、鍛造工程設計が容易となり、絞り量自体も大きくとることができる。

(もっと読む)

鋼素材の自由鍛造用のタップ

【課題】 鋼塊から丸棒への鍛造における生産性の向上を目的に、熟練技能の必要な8角形から16角形を成形する工程が省略でき、かつ、上タップおよび下タップに挟まれても疵が発生しない形状としたタップを提供する。

【解決手段】 自由鍛造用のタップの内面形状を、上タップ1および下タップ2ともに90°〜150°の範囲だけ円弧に形状化し、その円弧範囲θの境界から接線を上タップ1および下タップ2の各合わせ面に引き、90°〜150°の範囲分の円弧と上タップ1および下タップ2の各合わせ面に引いた接線とを繋いだ線からなる内面形状に加工して形状化した鋼素材の自由鍛造用のタップ。

(もっと読む)

丸棒材の鍛造方法

【課題】棒状素材から、丸溝金型を用いて丸棒材に鍛造するスパイラル鍛造において、被鍛造材の回転角度と移動量の両方を考慮して、表面精度の良好な丸棒材を効率よく製造することができる鍛造方法を提供することである。

【解決手段】被加工材(素材)4をその軸方向に送るとともに、軸心周りに角度θだけ回転させて、一対の丸溝金型1、1aによる圧下を、軸方向に順次実施し、この軸方向の移動における鍛造を1回行なって丸棒材に仕上げる鍛造方法で、丸溝金型1、1aの丸溝部2の中心角(θG)が、75°よりも大きく180°よりも小さく、その両側の金型壁面が直線(平面)状に形成され、回転角度θが75°よりも大きく中心角(θG)以下で、かつ、被加工材の丸溝金型での1圧下あたりの軸方向の移動量をW×θ/180以下とする鍛造条件とした。

(もっと読む)

難加工性大型製品の中心欠陥防止方法

【課題】 本発明は、鍛伸にて大型製品を製造する際に使用する金敷による中心欠陥防止方法を提供する。

【解決手段】 難加工性大型鋼塊からなる被鍛造材をその軸方向に対し直角方向から上金敷を下金敷に向かって圧下し、被鍛造材を長手方向に間欠的に送りつつ鍛伸するに際し、被鍛造材に対する1パス当たりの減面率を10〜20%の範囲にするとともに、鍛伸に使用する金敷のW/Hを、被鍛造材の断面積が素材断面積の100〜50%までは、W/Hを0.3〜0.7とし、断面積が素材断面積の50%未満〜15%までは、金敷比を0.8〜1.2とすることを特徴とする難加工性大型製品の中心欠陥防止方法。

(もっと読む)

鍛伸加工の工程設計システムと鍛伸加工方法

【課題】素材から自由鍛造により丸棒などの軸材に成形する鍛伸加工工程で、プレス操作者の経験差にかかわらず簡単な計算により圧下量、目標形状などの加工条件を決定できる鍛伸加工の工程設計システムと装置を提供することである。

【解決手段】素材を両側から圧下する動作と軸方向への送り動作を交互に繰り返して軸材に仕上げる鍛伸加工の工程設計システムを、製品軸材の断面形状から最終8角形状とその前段階の最終4角形状を決定するステップ1と、前記素材から最終4角形状寸法までのパス回数と2パスを1パスユニットUとして、1パスユニットごとに目標形状寸法を決定し、パスユニットUごとに被鍛伸材の形状を予測して各パスの圧下量を設定するステップ2と、パスユニットUごとに被鍛伸材の寸法を計測するステップ3と、この計測寸法と目標寸法とを比較し、次パス以降の圧下量を修正するステップ4を有するように構成した。

(もっと読む)

TiAl基合金成形体の製造方法

【課題】高さ約400mm以上のTiAl基合金インゴットを、熱間加工工程で割れを発生させることなく所定の凹状成形体を形成する。

【解決手段】TiAl基合金インゴットを、Ti又はTi合金からなるシースでその全体を被覆し、該インゴットにHIP処理を施して、インゴットとシースとを密着させると共にインゴット内部の鋳造欠陥を消滅させ、シースで被覆されたインゴットに熱間鍛造を施して、インゴットの高さ減少率70〜95%に相当する厚さを有する板状の予備成形体を形成し、該予備成形体を焼鈍して合金組織を均質化し、予備成形体を被覆しているシースを除去し、シースが除去された板状の予備成形体を、真空又は不活性雰囲気下にてTiAl基合金の超塑性温度域に保持した状態で凹状に成形加工する。

(もっと読む)

金属製品の製造方法

【課題】熱間塑性加工において不良が抑制されうる条件決定方法の提供。

【解決手段】鍛伸の暫定条件が、入力部において入力される(STEP1)。演算部は、この暫定条件に基づき、FEMシミュレーションによって金属材料の中心の到達温度T1及び空隙圧着パラメータG1を算出する(STEP2)。到達温度T1は加工限界温度Toと対比され、空隙圧着パラメータG1は空隙閉鎖限界値Gcと対比される(STEP3)。算出された到達温度T1及び空隙圧着パラメータG1並びに対比の結果は、表示部14に表示される(STEP4)。到達温度T1が加工限界温度To以上であるとき、及び空隙圧着パラメータG1が空隙閉鎖限界値Gc以下であるとき、暫定条件が再入力される。到達温度T1が加工限界温度Toより低く、かつ空隙圧着パラメータG1が空隙閉鎖限界値Gcより大きいとき、この暫定条件が決定された加工条件となる。

(もっと読む)

オーステナイト系ステンレス鋼大型鍛造品の製造方法

【課題】巨大な鋳造組織を確実に破壊することができ、かつ、鍛造及びリヒートが繰り返されることに起因する結晶粒の粗大化を抑制することが可能なオーステナイト系ステンレス鋼大型鍛造品の製造方法を提供すること。

【解決手段】オーステナイト系ステンレス鋼からなる鋳塊を1250℃以上Tmp(℃)以下(但し、Tmp(℃)は、前記オーステナイト系ステンレス鋼の融点)の温度に加熱する第1加熱工程と、前記オーステナイト系ステンレス鋼の温度が再結晶開始温度(Trex(℃))未満に低下するまでの間に、1パス当たりの最大ひずみ(ε)が0.2以上であり、かつ、鍛錬比が2S以上となるように、前記オーステナイト系ステンレス鋼を鍛伸する第1鍛伸工程とを備えたオーステナイト系ステンレス鋼大型鍛造品の製造方法。

(もっと読む)

形状予測手法を用いた鍛造方法

【課題】素材の鍛造後の形状を事前に簡単且つ精度良く予測することができ、しかも、金型を複数回圧下する鍛伸などにも採用することができる形状予測手法を用いた鍛造方法を提供することを課題とする。

【解決手段】素材と金型のメッシュを作成する第1ステップと、第1ステップで得られたデータを変形解析できるように変形解析用のインプットデータに変換する第2ステップと、第2ステップで得られたインプットデータと解析条件を変形解析モデルに入力して変形解析を行う第3ステップと、鍛造品の断面形状を算出する第4ステップを有する。

(もっと読む)

鍛造方法とその鍛造方法に用いる金敷

【課題】素材の幅方向中央部のデッドメタル域の発生を低減することができるばかりか、角部での折れ込み疵の発生等表面に疵が発生することを防止でき、なおかつ、一種の金敷しか使わないため作業時間も多くかかることがない鍛造方法とその鍛造方法に用いる金敷を提供することを課題とする。

【解決手段】金敷Aの第一の押圧部1を素材Bの表面に圧下して、その素材Bの幅方向両側部に凹面4を形成する第一工程と、金敷Aの第二の押圧部2を、前記凹面で挟まれた素材Bの幅方向中央部の凸面5に圧下して、素材Bの表面を平滑に仕上げる第二工程とより成り、金敷には第一の押圧部1と第二の押圧部2が素材Bの搬送方向に連続して設けられている。

(もっと読む)

金属板材の製造方法

【課題】鍛造用の一般的な金型を用いて、板厚を確保しつつ材料全域に大ひずみを導入させ、超微細粒厚材を創製することができる方法を提供する。

【解決手段】三次元座標において、前記被成形体1の送り方向をX軸とした場合、金型3のX軸方向での長さの半分以下を所定の送り量としてY軸方向から加圧して繰り返し鍛造する第一工程と、これにて生じたZ軸方向の山谷の山頂を中心に谷谷間距離(T)の半分の範囲内に金型の端部をおいてZ軸方向から加圧して繰り返し鍛造する第二工程とを1回又は2回以上繰り返して行い、最終工程においてY軸又はZ軸の何れか一方向から、前記第一工程の送り量よりも小さい送り量で強圧下鍛造して板状にする第三工程とからなる鍛造方法による。

(もっと読む)

鍛造製品の製造方法

【課題】空隙及びオーバーヒートが生じず、しかも優れた加工性が得られる鍛造製品製造方法の提供。

【解決手段】溶製(STEP1)及び鋳造(STEP2)を経て得られた鋼塊が、加熱炉に投入される(STEP3)。その中心温度が加熱炉の温度に達する前に、鋼塊が加熱炉から取り出される(STEP5)。この鋼塊が、鍛伸に供される(STEP6から8)。鍛伸が開始される時点における、鋼塊の表面温度Tsと中心温度Tcとの差(Ts−Tc)は、10℃以上40℃以下である。鍛伸において中心が到達する温度は、固相線の温度よりも低い。この鍛伸において、オーバーヒートは生じない。鍛伸によって中心温度が上昇するので、空隙は十分に圧着される。

(もっと読む)

細長い金属棒のクリープ成形およびその応力緩和のための方法および装置

熱クリープ延伸巻付け成形方法は、金属棒を、そのクリープ変形に適した温度範囲内の成形温度まで加熱するステップと、0.05インチ/インチ/秒以下の歪み速度で当該金属棒に延伸力を加えるステップと、ダイ、好ましくは熱的および/または電気的に絶縁性の作業面を有するダイの周囲に当該金属棒を巻付けるステップとを含む。延伸力は一般に、0.5%から15.0%の範囲の歪みを得るまで加えられる。金属棒は、最も好ましくは、その融解温度の0.45から0.60の範囲の成形温度を有するチタン合金である。巻付けられた金属棒は、定位置に保持され、その温度は、応力緩和のために、一般には5分から120分にわたって当該温度範囲内に維持される。好ましくは、金属棒は、処理全体にわたり、実質的に当該成形温度に保持される。ダイおよび金属棒の周囲の熱絶縁は、金属棒からの熱損失を減らす。  (もっと読む)

(もっと読む)

熱間鍛造方法

【課題】難加工材を鍛造する場合でも、デッドメタル域の発生を抑制し、角部への塑性歪の重畳を緩和することにより、被鍛造材の割れを防止する熱間鍛造方法を提供する。

【解決手段】断面形状をほぼ正方形とした鍛造素材を出発材料として、その長手方向の一方の端部から他方の端部まで圧下された被鍛造材を鍛造するに際し、パス毎に前記被鍛造材を回転させた後、対向する平金敷による圧下を繰り返す熱間鍛造方法において、パス毎の回転角度が、nを0、1、2または3の整数とした場合に、(90×n)度となる回転を連続しないように前記被鍛造材を回転させた後、1パス当りの圧下量を15%以上として圧下することを特徴とする熱間鍛造方法である。鍛造過程では、適正な回転角度の圧下を組み合わせた圧下スケジュールを繰り返すことが望ましい。

(もっと読む)

熱間工具鋼の製造方法

【課題】熱間工具鋼における成分の偏析を低減し、熱間工具鋼の特性を改善することのできる熱間工具鋼の製造方法を提供する。

【解決手段】Crを質量%で3〜6%含有する熱間工具鋼のインゴット10に対して直交する3方向のうちの少なくとも何れか1方向に一連の熱間鍛造を施し歪みを導入した上で、1200〜1300℃の温度条件で6時間以上かけてソーキングを行う。

(もっと読む)

冷間工具鋼の製造方法

【課題】冷間工具鋼における成分の偏析を低減し、冷間工具鋼の特性を改善することのできる冷間工具鋼の製造方法を提供する。

【解決手段】Crを質量%で7〜13%含有する冷間工具鋼のインゴット10に対して直交する3方向のうちの少なくとも何れか1方向に一連の熱間鍛造を施し歪みを導入した上で、1100〜1200℃の温度条件で6時間以上かけてソーキングを行う。

(もっと読む)

1 - 20 / 23

[ Back to top ]