Fターム[4E087CA25]の内容

Fターム[4E087CA25]に分類される特許

1 - 20 / 20

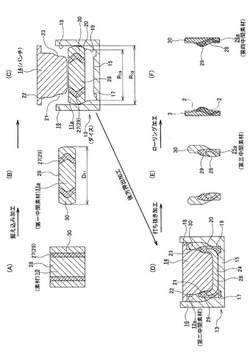

軸受外輪の製造方法

【課題】背面組み合わせ型の複列アンギュラ型玉軸受を構成する外輪3を、円柱状の素材10を塑性変形させる事により造る場合に、両外輪軌道2、2に、この素材10のうちで清浄度の高い中間部金属材料29を露出させられる製造方法を実現する。

【解決手段】上記素材10に、(A)→(B)の据え込み加工と、(C)→(D)の後方押出加工と、(D)→(E)の打ち抜き加工と、(E)→(F)のローリング加工と、仕上加工とを順次施す事により、上記外輪3とする。上記据え込み加工で造る第一中間素材11aの外径を、後方押出加工に使用するダイス13の内周面の内周面側大径部18の内径以下で内周面側小径部19の内径よりも大きくする。そして、上記後方押出加工で、上記第一中間素材11aの外径寄り部分を内周面側傾斜部20に全周に亙り引っ掛けた状態で、この第一中間素材11aをパンチ14の先端面により上記ダイス13の底部に向けて押し込む。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1におけるフランジ部21の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程にて、前方押出し加工のみで、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

転がり軸受の軌道輪用粗形材の製造方法

【課題】材料の歩留まり率を高めることができる転がり軸受の軌道輪用粗形材の製造方法を提供する。

【解決手段】内輪粗形材21と外輪粗形材22とを、単一の素材を鍛造することにより製造する。円柱状の素材を据え込み成形した円板部材10を加圧して、中央部5と外側部4とを形成する。中央部5の中心側をパンチによって打ち抜いて、内輪粗形材21の内径d2よりも小さい直径d1を有する下穴24を形成する。中央部5を雄型によって前方押し出しすることで、前記下穴24を拡径しながら拡径した穴を内周とする内筒部25を成形すると共に、外側部4を後方押し出しすることで、外筒部26を成形する。内筒部25と外筒部26とを分離して内輪粗形材21と外輪粗形材22とを得る。

(もっと読む)

スパークプラグ用主体金具の製造方法およびスパークプラグの製造方法

【課題】スパークプラグ用主体金具の製造において、鍛造加工にて成形される先端円筒部の先端面の平坦性を向上させる。

【解決手段】スパークプラグ用主体金具の製造方法は、金属製の出発材料に対するm回(mは2以上の自然数)の鍛造加工により主体金具となるべき第m主体金具中間体を成形する鍛造工程を備える。鍛造工程は、m回の鍛造加工の内のn回目(n≦m−1、nは自然数)の鍛造加工により第n主体金具中間体を得る第n主体金具中間体成形工程と、m回の鍛造加工の内の(n+1)回目の鍛造加工により先端円筒部の先端面又は先端円筒部となるべき部位の先端面を成形する先端面成形工程とを有する。第n主体金具中間体の先端部の内周側部位が、第n主体金具中間体の先端部の外周側部位より軸線方向先端側に突出している。

(もっと読む)

中空状のボス部を有する部材の成形方法及びプレス機械

【課題】 成形工程の簡略化や製造時間の短縮化が図れ、品質や製造コストに優れた中空状のボス部を有する部材の成形方法を提供する。

【解決手段】 本発明に係る成形方法は、上型20に対する抑えパンチ30の相対位置を変更して素材1を下型10に対して所定に押圧しつつ、マンドレル50により素材1の開口部1Aにバーリング加工を施してマンドレル50の軸方向に開口部周辺を延伸させてボス部1Cを成形する初期ステップと、前記ボス部1C周辺以外への材料の流動を規制しつつ、上型20の下降動作に連動させて抑えパンチ30で素材1を下型10に対して押圧することにより前記ボス部1C周辺に向けて材料を流動させて当該ボス部1Cを成長させる成長ステップと、を含むことを特徴とする。

(もっと読む)

コンロッドの製造方法及びこれに用いるコイニング型装置

【課題】コイニング加工で桿部の断面2次モーメントを増大させ得、桿部の座屈強度を高強度となし得るコンロッドの製造方法を提供する。

【解決手段】熱間鍛造材10Bにコイニング加工を施してコンロッドを製造するに際し、桿部20のコイニング型として上成形型46,下成形型52及び左,右一対の側方成形型58,60とを有する密閉閉塞型のコイニング型40を用い、コイニング加工に際して上,下成形型46,52により桿部20を上下に挟圧するとともに、一対の側方成形型58,60にて桿部20を左右に挟圧し、桿部20を上下及び左右の4面から同時に加圧して桿部20の形状矯正及び歪み付与による加工硬化を行う。

(もっと読む)

リベット端子の製造方法

【課題】シール面のキズの発生およびリベット部のバリの発生等を防止し,高品質のリベット端子を得られる,生産性の高いリベット端子の製造方法を提供すること。

【解決手段】本発明のリベット端子の製造方法は,柱状体の一方の端部に最終的に形成すべき凹部より浅い凹部を形成するとともにその凹部の周囲を盛り上げつつ,柱状体の他方の端部にも凹部を形成する第1工程と,浅い凹部をさらに深くするとともにその周囲をさらに盛り上げる第2工程とを有し,第1工程では,柱状体の断面より小さい断面のパンチ金型の先頭部を,柱状体の一方の端部に押し付けることと,凸部を有する第1台座金型を柱状体の他方の端部に押し付けることとを行い,第2工程では,第1工程で他方の端部に形成した凹部との間に隙間を形成する第2台座金型により他方の端部を支持しつつ,パンチ金型の先頭部を,浅い凹部に押し付ける。

(もっと読む)

鍛造加工用潤滑液、温間または熱間鍛造加工方法および等速ジョイント外輪の製造方法

【課題】黒鉛を含まずに黒鉛潤滑剤と同等の潤滑性能をもつ鍛造加工用潤滑液、該潤滑液を用いる温間または熱間鍛造加工方法および該鍛造加工方法を用いる等速ジョイント外輪の製造方法を提供する。

【解決手段】温間または熱間領域での鍛造加工に使用する鍛造加工用潤滑液であって、ポリエチレン樹脂粉末、ポリイミド樹脂粉末、およびポリエーテルエーテルケトン樹脂粉末から選ばれた少なくとも1つの潤滑成分を 1 重量%〜30 重量%の割合で、水を含む溶媒成分に溶解または分散してなり、該潤滑液を用いる温間または熱間鍛造加工方法は、絞り込みダイ13および外輪成形用パンチ10から選ばれた少なくとも一つに上記鍛造加工用潤滑液を塗装し、外輪素材14が 500℃〜1300℃に加熱された後、鍛造成形加工される。

(もっと読む)

YAGレーザー用ヒートシンクの製造方法

【課題】熱による破壊を防止することが可能なYAGレーザー用ヒートシンクの製造方法を提供する。

【解決手段】銅とタングステンとを含む複合材料からなる一端有底筒形構造の筒形素材30を用意しておき、その筒形素材30の底壁12の内面12Aを、筒形素材30内に挿入可能なパンチ45の加圧用底壁によって冷間で加圧する。加圧用底壁にはパンチ45の軸方向に延びた複数のピン成形孔が貫通形成されているので、加圧用底壁によって加圧された筒形素材30の底壁12の内面12Aに複数の放熱用ピン15が成形される。

(もっと読む)

リング状軌道輪素材の製造方法

【課題】例えばラジアル玉軸受を構成する内輪及び外輪を造る為の素材となるリング状軌道輪素材を、冷間加工で、精度良く、且つ、低コストで造れる製造方法を実現する。

【解決手段】(A)に示した、素材である円柱状のビレット8を、(B)に示した第一中間素材19とし、次いでこの第一中間素材19を、(C)に示した第二中間素材20とする。更に、この第二中間素材20を分離して、それぞれが円筒状で直径が互いに異なる、第一、第二のリング状軌道輪素材とする。或は、ビレットに据え込み加工を施して小径部と大径部とを備えた第一中間素材とした後、この第一中間素材に前後方押出加工を施して、同様の第二中間素材とする。

(もっと読む)

金属製部材の塑性加工方法及び塑性加工装置

【課題】円筒部19の先端縁部に欠肉等の欠陥が生じる事を防止して、この円筒部19の先端縁部の形状が良好な金属製部品を安定して得られる塑性加工方法及び塑性加工装置を実現する。

【解決手段】主パンチ29とリングパンチ30とから成るパンチユニット24を使用する。先ず、ダイス23の成形孔25内にこのパンチユニット24を進入させ、前記主パンチ29及び前記リングパンチ30により素材13を前記成形孔25内に押し込み、この素材13を構成する金属材料をこの成形孔25内に充満させる。その後、前記主パンチ29を更にこの成形孔25内に押し込んで、前記金属材料の一部をこの成形孔25の開口に向けて、前記リングパンチ30を押圧しつつ流動させる。そして、この成形孔25の内周面と前記主パンチ29の外周面と前記リングパンチ30の先端面とにより囲まれる部分で、前記円筒部19を形成する。

(もっと読む)

スパークプラグ用の主体金具の製造方法

【課題】スパークプラグ用の主体金具の冷間鍛造で、材料巻き込み不良もなく、所望とする環状凸部が成形される製法を提供する。

【解決手段】 オスピン型301を、貫通筒状成形体102eの先端側から挿入して、小径部303の外周面にて成形前環状凸部125の内周面を拘束すると共に、小径部303と大径部305との境界の前端向き面307にて、成形前環状凸部125の先端向き面125bを拘束する。オスピン型301の小径部303に外嵌されるスリーブ型401を、貫通筒状成形体102eの後端側から先端に向けてその内側に挿入し、その前端400にて成形前環状凸部125の後端向き面125cを拘束し、オスピン型301の前端向き面307とスリーブ型401の前端400にて成形前環状凸部125を軸線方向に圧縮変形する冷間鍛造を行って、環状凸部25を成形する。

(もっと読む)

フランジ構造体製造方法

【課題】材料割れの発生を抑えることができて高品質のハブ輪を製造することができるフランジ構造体製造方法を提供する。

【解決手段】軸部材1と、軸部材1から外径方向へ延びるフランジ2とを備えたフランジ構造体を成形するフランジ構造体製造方法である。中実又は中空のブランク材35を温間または熱間鍛造領域にて、冷間閉塞鍛造金型装置に投入する成形素材36を成形する第1工程21と、成形素材36を冷間閉塞鍛造金型装置に投入してこの冷間閉塞鍛造金型装置にて車輪取付用フランジを2成形する第2工程22とを備える。第2工程22における素材投入前に、軟化処理23と潤滑処理24を行う。

(もっと読む)

外輪製造方法

【課題】ヒケやキズの発生を抑えることができて高品質の外輪(車輪用軸受装置用の外輪)を製造することができる外輪製造方法を提供する。

【解決手段】内周に軌道面が形成された筒状本体部23と、筒状本体部23から外径方向へ突出する取付用フランジ24とを備えた車輪用軸受装置の外輪を成形するする外輪製造方法である。第1工程31にて、中実材30を温間または熱間鍛造領域にて、冷間閉塞鍛造金型装置に投入する素材35を成形する。第2工程32にて、第1工程31後に素材35に対して軟化処理と潤滑処理とを行う。第3工程33にて、軟化処理と潤滑処理とが施された素材35を冷間閉塞鍛造金型装置に投入して冷間閉塞鍛造金型装置にて素材35に対して両端側からの押圧で中央部を押出して取付用フランジ24を成形する。第4工程34にて、成形品38の仕切部37を除去して内部を貫通させる。

(もっと読む)

鍛造用金型およびそれを用いた段部を有する製品の製造方法

【課題】 所定高さの段部を同時に成形することができるとともに、成形金型の寿命低下や割れ、破損等を防止することができる、鍛造用金型およびそれを用いた段部を有する製品の製造方法を提供することを目的とする。

【解決手段】 鍛造素材33Sを塑性流動させて段部を有する製品を鍛造成形する鍛造用金型61において、段部成形型69は、鍛造素材33Sが塑性流動する方向Xに対して交差する方向に延出する延出部69Aを備え、該延出部69Aには、素材流動を受ける上流面69B側に形成されたコーナ上流部69Cと、該コーナ上流部69Cに接続され、略素材流動方向Xに形成された頂面69Dと、コーナ上流部69Cの下流側に反対面69Fを形成するコーナ下流部69Eとが形成され、コーナ上流69C部は、素材流動を頂面69D側へと受流す素材流動受流し領域(169C)を備えることを特徴とする。

(もっと読む)

環状鍛造部品の製造方法

【課題】底部の厚みが周壁部の厚みより小さい環状部品を低コストに製造することができる環状鍛造部品の製造方法を提供すること。

【解決手段】準備した環状素材を鍛造加工して、環状の中間底部42と、この中間底部42の一面側に形成された第一中間周壁部43Aと、中間底部42の他面側に形成された第二中間周壁部43Bとを有する中間部品4を得、この中間部品4の中間底部42をその底面に沿って二分して一対の環状鍛造部品を得るようにした。

(もっと読む)

内側が肉厚な壁区間を有する車軸を成形する方法

【課題】 内側が肉厚な壁区間を有する車軸を成形する方法を提供する。

【解決手段】細長い金型内で管状金属素材を押出加工することが含まれる。細長いポンチが、金型を通して素材を押す。ポンチは、端部に当たり面を有し、金型及び金型の内部壁面から間隔を置いて配置された細長い部分内に素材を押す。素材を押す際のポンチの移動により、素材は停止するまで金型を通って一部分前方押出加工され、次いで、管を成形するよう空間を通ってポンチの細長い部分の周りを後方押出加工される。次いで、管状リングが、押出加工された管内の所定の場所に挿入され、厚い、結合された管壁及び管の半径方向内向きに延在するリング壁区間18を設けるよう正しい位置に定置される。いくつかの間隔を置いて配置されたリング20を使用して、管内に間隔を置いて配置された肉厚な壁区間が設けられ得る。

(もっと読む)

シャーシ及びカシメ構造及びカシメ方法並びにシャーシの製造金型

【課題】 シャーシに被結合部材(部品)をカシメ結合により取り付けるためのカシメピンが、冷間鍛造法によって一体成形で突設されたシャーシを用い、このシャーシを1度の加工で容易に成形できるようにさせ、また、カシメ不良等が生じることがなく、また、簡単な手間で被結合部材をカシメ結合できるカシメ構造の提供。

【解決手段】 金属平板1にカシメピン2を一体成形で突設させたシャーシA上に、前記カシメピンを用いて被結合部材がカシメ結合されているカシメ構造であって、シャーシが、金属平板を冷間鍛造法で局部的に板厚方向に圧縮させることにより、金属平板からカシメピンが一体成形で打ち出されて形成され、被結合部材に形成した結合穴がカシメピンに嵌合した状態で、カシメピンの先端部が押し潰されて、その押し潰し部21で被結合部材が係止されることにより、被結合部材がシャーシにカシメ結合されている。

(もっと読む)

筒状部材又は有底筒状部材の製造方法

【課題】 筒状部材又は有底筒状部材を前後方鍛造で素材の表面にひび割れが発生することなく成形できるようにする。

【解決手段】 予備圧縮工程の次に、第1段鍛造工程として前後方押出鍛造を実施し、その次に第2段鍛造工程として後方押出鍛造を実施する。第1段鍛造工程では、段差部12cの領域における素材30の最小肉厚が、大径部12aの領域における素材の肉厚よりも薄くならない範囲内で押圧ポンチ22による素材30の押圧を行う。この工程では、押圧ポンチ22による押圧力が作用した状態で上方への素材流動と下方への素材流動とが生ずる。そして、下方への素材流動が支配的になる前にこの工程を終え、第2段鍛造工程へ移行する。

(もっと読む)

部材の成形方法、バルブガイド及びその成形方法、筒状部材の成形方法

【課題】 内周部にアンダーカット部を有する部材を簡単に成形できる方法を提供する。

【解決手段】 スウェージング加工装置を用いて凹部2とアンダーカット部3を形成した素材1を成形するには、先ずクランパ11で素材1を把持するとともに、素材1の凹部2内にマンドレル12を挿入する。このマンドレル12の外径は目的とする製品(燃料噴射ノズル)の袋穴の内径と等しいものを用いる。そして、マンドレル12で素材1をストッパ13に当接する位置まで押し込み、スウェージング金型8によって素材1の外面を叩いてスウェージング加工を施す。このスウェージング加工により凹部2の内径はマンドレル12の外径まで縮径されるが、アンダーカット部3は残る。

(もっと読む)

1 - 20 / 20

[ Back to top ]