Fターム[4E087EC27]の内容

鍛造 (11,151) | ダイス、ダイ、ポンチの形状、構造 (938) | ポンチとダイスからなるもの (628) | 穿孔、穴明け工具 (39)

Fターム[4E087EC27]の下位に属するFターム

穿孔、拡孔プラグの形状 (8)

Fターム[4E087EC27]に分類される特許

1 - 20 / 31

金属製部品の塑性加工装置

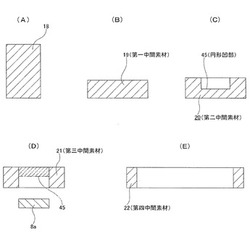

【課題】円環状の第三中間素材21をローリング加工により拡径して第四中間素材22とする際に、破断面の溝底を起点とする微小なクラックの発生を防止して歩留りを向上させ、製造コストの低減を図る。

【解決手段】円板状の第一中間素材19の片面に揺動鍛造により円形凹部45を形成した後、中央部をこの円形凹部45と反対側から打ち抜いて、上記第三中間素材21とする。打ち抜きに伴って内周面に生じる破断面が、軸方向中間部に位置する。この破断面は、上記ローリング加工の初期段階で押し潰されて平滑面となる。この為、上記第三中間素材21の直径が拡がる段階でこの第三中間素材21の内周面には、上記クラック発生の起点となる様な溝が存在しない状態となり、上記課題を解決できる。

(もっと読む)

ピアスナットの製造装置

【課題】寸法精度が高く、安定したクリンチ力が得られるハイストレスタイプの四角ピアスナットを量産することができる製造装置を提供する。

【解決手段】外形が四角のナット本体のねじ下穴12を含む中央部分に設けた、端面が金属板を打ち抜くパンチとして働く筒状のパイロット部13の周側壁面と側壁14を軸線に対して傾斜させ環状溝15を奥拡がりの蟻溝に形成したハイストレスタイプのピアスナットのナットブランク11をナットホーマーを用いて圧造成形するピアスナットの製造装置である。ねじ下穴12の穴抜き及びパイロット部13の端面部分を半径方向へ押し拡げて、環状溝15を画定するパイロット部13の周側壁面を傾斜させ拡大する圧造工程が終了したナットブランク11bの対角方向の四隅の端面を4本のノックアウトピン77で押し出して、ダイスの端面近傍に位置するトランスファー機構の一対のフィンガー58,58の間に押し込む構成とした。

(もっと読む)

回転電機の回転子鉄心の製造方法

【課題】ポールコアとシャフトの嵌合強度を維持しつつ、組立時のシャフト圧入抵抗負荷を低減する。

【解決手段】仮成形品7のボス部2側面を円筒状の下ダイ7Aで受け、仮成形品7のディスク3外側側面に上ダイ7Bを設置する。円筒状の下ダイ7Aの上端は、ボス部2の外周面を保持して仮成形品7の位置決めがなされる。円筒状の下ダイ7Aの中心には、孔抜き用のパンチ7Cが配置されている。仮成形品7は、ディスク3側面を上方から上ダイ7Bを介して加圧手段で加圧しながら、ボス部2側からパンチ7Cで仮成形工程で未加工の円柱状凹部68(軸孔5のボス部側孔部51)の底部を穿孔し、軸孔5のディスク部3側のディスク部側孔部52を形成して段差部53を備えた軸孔5の二次仮成形品8を成形する。

(もっと読む)

歯車の製造方法および歯車の製造装置

【課題】安価に製造することができる歯車の製造方法および歯車の製造装置を提供すること。

【解決手段】ダイス13内に形成される第1成形空間A1内で第1加工歯車W1が鍛造成形され、次いで、第1加工歯車W1がダイス13内に形成される第2成形空間に移送される。その後、第2成形空間内で第2加工歯車が鍛造成形され、次いで、第2成形空間内で第2加工歯車の中央部分が打ち抜かれる。このように、同一の金型内で、第1加工歯車W1の鍛造、第2加工歯車の鍛造、および、第2加工歯車の打ち抜きが行われるので、必要な型数を減少させることができ、型費を低減することができる。

(もっと読む)

自動車用ドアヒンジの製造方法

【課題】鋼製の丸棒から熱間鍛造、パンチング等により、高い強度の自動車用ドアヒンジの製造を、安価な費用で行うことができるようにするものである。

【解決手段】鋼製の丸棒を熱間鍛造により取付部と、腕部と、水平断面が円形状の柱状部7aとを備えた鍛造品33aを成形するとともに、前記柱状部7aに軸心を貫通してヒンジ用ピンを挿入する軸孔6を特殊なダイス52aとパンチ51とを用いてパンチングで形成する際に、前記パンチ51が加工始端側から所定寸法までは形成される孔部が抜きカスとならずに前記柱状部7aが外方に膨出し、前記パンチ51が前記所定寸法から加工終端までは形成される孔部が抜きカスとなって排出される隙間を前記ダイス52aに形成して、前記軸孔6の高さを孔径の2倍以上に形成できるようにしたことにより十分な強度がありながら、製造費用の低減を図った自動車用ドアヒンジの製造方法である。

(もっと読む)

中空部品の深穴成形装置及び成形法

【課題】加熱されたワークの自重による変形を防止して高負荷での加工を可能とするとともに、その作業効率性と製品歩留まりとに優れた中空部品の深穴成形装置を提供する。

【解決手段】丸棒状ワークWの基端側を片持ち支持してその先端側に往復進退させるワーク把持部11と、ワークガイド12の前方側に取り付けられ挿入される丸棒状ワークWの下部側に当接して水平支持するワーク支持部13と、丸棒状ワークの周面を加圧する傾斜ローラ部14、15と、ローラ加圧され前進してくる前記丸棒状ワークの先端に当って丸棒状ワークの先端側を円筒状に傾斜圧延穿孔するマンドレル16と、を備えるように中空部品の深穴成形装置10を構成した。

(もっと読む)

線材の加工装置および加工方法

【課題】縦孔と横孔の形成を併せて行うことができる線材の加工装置および線材の加工方法を提供することを目的とする。

【解決手段】パンチ151〜156を備えたラム14と、パンチ151〜156に対向するダイ181〜186を備えたダイブロック17と、ラム14をダイブロック17に対して相対的に前進後退させる前進後退手段と、線材1をフィンガーf1、f2にチャックして上流のダイから下流のダイへ搬送する搬送ユニット201〜206とを備える。上流のパンチ152、153とダイ182、183により線材1にその軸方向の縦孔2、3を形成し、次いでこの縦孔2、3が形成された線材1を受け取った下流の搬送ユニット206のフィンガーf1、f2を水平回転手段30により90°水平回転させた後、フィンガーf1に形成された進入孔Aにパンチ156に保持された孔あけ用のピン196を進入させ、縦孔2、3が形成された線材1に横孔4を形成する。

(もっと読む)

インサート金具の製造方法、及び同製造方法によって製造されるインサート金具

【課題】本発明は、専用加工機によるローレットの形成工程を省きながら、アヤ目ローレットと同等の耐引き抜き荷重、耐ねじりトルクを有するインサート金具を製造するインサート金具の製造方法、及び同製造方法によって製造されるインサート金具を提供しようとするものである。

【解決手段】被装着物である樹脂板や金属板にあらかじめ穿設された下穴に、その軸部を押入し、あるいは被装着物にあらかじめ埋設して使用するインサート金具に要求される軸心回りの回動及び軸心方向への抜け落ちを規制する軸部外周のローレット及び膨出凸部の加工が、専用の加工機を用いることなく、複数個の金型が装備されたインサート金具製造装置において、円形断面の線材の切断からねじ切り前のインサート金具形成まで一貫した鍛造工程内で実施されるインサート金具の製造方法による。

(もっと読む)

中空パーツの鍛造方法

【課題】 長尺の素材から素材径の2倍以上ある中空パーツをスクラップなしで鍛造し、かつ鍛造時に先行素材と後続素材との突合端末部分のみを排除する。

【解決手段】 長尺素材Aをダイ3から一定長さ突出するよう供給する。素材Aをグリップフィード11で掴みその状態で、成形凹所70aを有する筒状パンチ本体70と押出ピン72及び素材径と同寸法のセンターピン72を備えたパンチ7をダイ側に前進させて、パンチ本体70前面をダイ3前面に密着させ成形空間Rを形成する。センターピン72を成形凹所70a内に前進させて、素材Aの突出部を成形空間R内に押し戻して所望形状に鍛造する。グリップフィード11を開きセンターピンをダイ3内に前進させ、貫通孔bを有する中空パーツBと素材Aとに切り離す。鍛造時、鍛造荷重を検出器15により検出して検出値が所定以下のとき不良品として排除する。

(もっと読む)

三方分岐管又は三方分岐部材の製造方法又は製造装置

【課題】 中央枝部を必要なだけ長くでき、全て冷間で実行でき、精度が良好、鋳造による脆性や加熱による表面酸化も無く、鉛不使用で、設備費用も割安な三方分岐管等の製法又は製造装置を実現する。

【解決手段】 金型にT字形の通路29が形成されている。通路はTの字の縦の字画、横の字画に相当する各通路LT,RT,VTで構成される。縦の字画に相当する通路VTから、冷間で、銅の丸棒30を押入して行く。丸棒の先端が二つの通路に分岐侵入するように該丸棒が押出し成形され、三方分岐部材が形成される。このときTの字の横の字画に相当する左右の枝部の両端面31は垂直でない。押圧杆26,27で両側から押圧し、垂直面を増やす。金型から取出して、両端に残った偏肉部46を切除し端面全体を垂直にする。これを金型に装着。各枝部に対して中抜き加工をする(図8)。そのあと残っている壁34を切除する。これで全て冷間加工で三方分岐管35が作れる。

(もっと読む)

金属加工方法

【課題】短時間で加工を行うことが可能な金属加工方法を提供すること。

【解決手段】金属粒体及びバインダを用いて加工対象物Pを射出成形する射出成形工程と、加工対象物Pからバインダを除去する前に、加工対象物Pのプレス部分を加熱して溶融させることによって加工対象物Pのプレス部分に凹部を形成するプレス工程と、を有し、プレス工程を、少なくともプレス部分の周辺に冷媒を流通させながら実行することを特徴とする。

(もっと読む)

スタッドの製造方法およびこれに使用する膨出部形成ピン

【課題】溶接開始時における通電端子あるいはフラックスとしての役割を担うアルミニウム球体等の良導電性材料からなる金属製塊状物が、スタッド本体の溶植側端面の中央部分にその一部を表面から突出した状態で固着されたスタッドにおいて、金属製塊状物の脱落防止を経済的に実現する。

【解決手段】スタッド本体10の溶植側端面の中央部分に凹部14が設けられるとともに、その開口周縁部分には内側に膨らむ環状の膨出部14aが形成される。そして、金属製塊状物13は、圧入により塑性変形しながら膨出部14aの裏側にも入り込んだ状態で凹部14内に充填されるので、衝撃等に対して脱落することがなくなる。膨出部14aは、凹部14の開口周縁部分付近の内周面を規制する突出部を先端側に備えた形状のパンチで押圧することで簡単に成形できる。

(もっと読む)

インサート金具及びその製造方法

【課題】 係合溝と係合突起部とを独立して形成することにより、所望の回り止め機能と抜け止め機能とを正確に設定し得るインサート金具の提供。

【解決手段】 筒軸本体11の一端部に鍔部12を備えてなるインサート金具において、筒軸本体11の外周にその他端部からに鍔部12側に延びる係合溝13…13を筒軸本体11の中心軸と平行でかつ所定角度おいて複数本形成する一方、各係合溝13…13により区切られた筒軸本体11の各区切外周部14…14における鍔部側に半径方向外方に向かって突出する係止突起部15…15をそれぞれ設けた。

(もっと読む)

貫通孔を備える成形品の製造方法

貫通孔を備える成形品を製造するため、棒状ブランクを、ガイドを通って軸方向に所定分前進するように押出しダイの中に入れて固定する。ブランクの端部領域を、かしめ工具を用いて軸方向に圧縮し、ダイにより外周の定められたディスクを再形成する。くり抜き工程で、ブランクと同一の断面形状を有するディスク中心部がパンチによってディスクから取り除かれ、変形していないブランクとともにガイドの中へ押出されて戻される。くり抜かれたディスクをディスク中心部と離脱させ、成形品をダイから離脱させる。くり抜き工程で、ダイ中に存在するディスクに対しディスク中心部の取出し方向に軸方向押圧力を付与し、ブランクに対しディスク中心部の取出し方向の逆方向に軸方向反力を付与する。このように圧縮応力が重なるとディスクに発生するせん断応力と引張応力が相殺され、成形品の内部輪郭に割れ目、バリ、そのような変形が生じることを防止できる。  (もっと読む)

(もっと読む)

トリミング装置およびトリミング方法

【課題】鍛造材のバリをせん断除去する際に製品部に傷が生じず、また、バリのせん断除去後の製品部を回収する作業の機械化、自動化が容易なトリミング装置およびトリミング方法を提供する。

【解決手段】下型2と、上型3と、押え型4と、押圧手段6と、昇降手段5とを備える鍛造材1の製品部1aからバリ1bをせん断除去するトリミング装置10であって、下型2は、鍛造材1の形状に沿って型面2aから突出して鍛造材1を載置する載置面2bを備え、押え型4は、載置面2bとで鍛造材1を挟持して押圧手段6により鍛造材1の製品部1aを押圧する押圧部4aを備え、上型3は、押圧部4aにより製品部1aが押圧された際に、押え型4から離間して降下するように配置され、かつ、上型3は、押圧部4aの外側を降下して載置面2bとの段差により鍛造材1のバリ1bをせん断除去するエッジ部3dに刃3eを有する抜き穴3cを備えることを特徴とする。

(もっと読む)

プレス機械及びその使用方法

【課題】ワークに対してトリミング加工とピアス加工との両方を実施することができると共にワークのイジェクト時にワークを損傷させるおそれが少ないプレス機械を提供すること。

【解決手段】本発明は、ワークに対して、トリミング加工とピアス加工と、を実施するためのプレス機械である。トリムダイが、環状のキャビティを規定する。トリムパンチは、環状のボス部を有する。ワークは、前記環状のボス部が前記環状のキャビティ内に摺動移動される時、前記環状のボス部によって前記環状のキャビティ内でプレスされる。イジェクトアームが、トリムパンチ装置が下方に移動する時に下方に移動するように、かつ、トリムパンチ装置が上方に移動する時に上方に移動するように、トリムパンチ装置に取り付けられており、前記環状のボス部が前記環状のキャビティから取り除かれる時、前記ワークを前記環状のキャビティ内で上方に押し上げるようになっている。

(もっと読む)

円筒部材の鍛造成形方法

【課題】円筒部材を成形する時に、円筒部材の軸線方向両端外周に欠肉及びバリのない円筒部材の鍛造成形方法を提供することを目的とする。

【解決手段】軸線方向に貫通する貫通孔5を有する円筒部材W4の鍛造成形方法において、軸線方向に伸びる予備穴4aを成形して、軸線方向一端に底部2を有する第一中間成形品W2を成形した後、第一中間成形品W2の軸線方向一端面を第一保持型23で保持すると共に、第一中間成形品W2の軸線方向他端面を第二保持型24で保持した状態で、第一保持型23の内部に配置された第一パンチ25により軸線方向他端に底部2を移動することにより、軸線方向他端に底部2を有する第二中間成形品W3を成形し、その後、底部2を除去して、貫通孔5を有する円筒部材W4を成形する。

(もっと読む)

クラッチギヤ製造装置およびクラッチギヤ製造方法

【課題】マルチコーン式シンクロ装置に用いるクラッチギヤを工程数の増加を抑えながら製造することのできるクラッチギヤ製造装置を提供する。

【解決手段】チャンファ1aを有するスプライン歯1が外周面に形成されたクラッチギヤの一時加工品Wbを、チャンファ1aを上向きにして設置可能であるとともに、スプライン歯1に逆テーパーを成形可能な逆テーパー歯16aを有するダイス16と、スプライン歯1がダイス16の逆テーパー歯16aに押圧されるように、ダイス16に設置されたクラッチギヤの一時加工品Wbを押し下げ可能なパンチ18と、パンチ18により押し下げられるクラッチギヤの一時加工品Wbを受け止めるノックアウトスリーブ17と、スプライン歯1が逆テーパー歯16aに押圧された状態で、クラッチギヤの一時加工品Wbの側面にコーン孔を形成するパンチピン31を備えてクラッチギヤ製造装置を構成する。

(もっと読む)

ラック及びその製造方法

【課題】所望の形状のラックを低コストで造れる製造方法を実現する。

【解決手段】断面円形のロッド部の軸方向の一部の径方向片側面にラック歯を、塑性加工により形成する。このラック歯を形成する為の塑性加工に先立って、円杆状の素材14に、第一、第二両ダイス15、17を通過させる扱き加工を施す。この様に塑性加工の前に、上記扱き加工を施す事により、上記素材14の外径(断面形状)を、上記ラックの完成後に必要とされる形状との関係で所望のものに規制できる。この様な扱き加工は、上記塑性加工との繋がりを段取り良く行なえる為、ラックの製造コストの低減を図れる。

(もっと読む)

フランジ構造体製造方法

【課題】材料割れの発生を抑えることができ、バッチ処理のない連続した加工が可能となり、コスト低下を図ることができるフランジ構造体製造方法を提供する。

【解決手段】軸部材31と、軸部材31から外径方向へ延びるフランジ32とを備えたフランジ構造体を成形するフランジ構造体製造方法である。閉塞鍛造型Mに投入する成形素材36を中炭素鋼からなるブランク材35を用いて、第1工程で前方押出し151、第2工程で前成形152、第3工程で閉塞鍛造型Mを使用した成形工程153を行い、必要な場合には、第4工程154で中央の穴明け加工を行う事ができる。なお、一つのダイセット内で連続的に温間領域にて加工を行う。

(もっと読む)

1 - 20 / 31

[ Back to top ]