Fターム[4E087HB06]の内容

鍛造 (11,151) | 製品−形状、鍛造による接合物品 (435) | 中空物品 (293) | 容器 (9)

Fターム[4E087HB06]の下位に属するFターム

鏡板 (1)

Fターム[4E087HB06]に分類される特許

1 - 8 / 8

ボトルの製造方法、ボトル及びエアバッグ装置

【課題】所望の形状を得ることができ、かつ、低コスト化を図ることが可能なボトルの製造方法、ボトル及びエアバッグ装置を提供する。

【解決手段】後工程で縮径加工すべき部分(図面左側の部分)に対して、当該部分の内径がRからP(>R)になるよう後方押し出し加工を施すことにより、ボトル部材を形成する。なお、内径Pを有する上記部分は切削加工によって形成することも可能である。ボトル部材において内径Rの部分と内径Pの部分との連結部分に、傾斜部を形成することが好ましい。傾斜部は、ボトル部材の内周面の円周方向に連なる傾斜面からなる。このようなボトル部材を縮径加工することにより、所望形状のボトルを製造する。

(もっと読む)

金属薄肉構造体並びに金属薄板の鍛造成形加工方法及び装置

【課題】本発明は、金属薄板に大きな荷重を加えることなく鍛造加工により成形できるとともに寸法精度が高く成形された金属薄肉構造体及びその鍛造成形加工方法及び装置を提供することを目的とするものである。

【解決手段】上型100のパンチ部104により金属薄板Mの周辺領域に荷重が加わり、鍛造押出し加工されて金属が流動するようになるが、金属薄板Mの中央領域には板押え部105により荷重が加わった状態となっているため、周辺領域から外方に向かって流動するようになる。その際に、背圧プレート206が油圧により上昇して型ガイド部204がダイ部203の側面に沿って上昇し、それに伴って型ガイド面204bがパンチ部104の側面104cとの間に所定の間隔を空けて上昇するようになる。そのため、金属薄板Mの周辺領域から外方に向かって流動した金属は、型ガイド面204bの上昇に誘導されて側面104cとの間の隙間に流入するようになる。

(もっと読む)

実装ケースの製造方法、実装ケースの製造装置、密閉鍛造方法及び密閉鍛造装置

【課題】型の耐久性を向上させながら、加工後の寸法精度の高い実装ケースの製造方法、実装ケースの製造装置、密閉鍛造方法及び密閉鍛造装置を提供することを目的とする。

【解決手段】電気光学装置を収容する実装ケースを成形するための密閉鍛造成形において、パンチ110の進出方向先端部111に逃げ穴112を設け、逃げ穴112内に充填される素材を、逃げ穴112内に配設されたピストン部120により、パンチ110の進出方向に押圧する。これにより金型内に素材が欠肉無く充填される。

(もっと読む)

口絞りシェルの製造方法

【課題】口絞り部と直円筒状シェルとの境界部での材料の引けを抑制して欠肉の発生を防止でき、かつ、低コストで製品歩留まりが向上する、大型圧力容器用の口絞りシェルの製造方法を提供することである。

【解決手段】リング状素材の外周面にノッチを加工し、この素材を芯金と金敷との間で回転させながら拡径鍛造して円筒状シェル部の端部に口絞り部を一体に形成する口絞りシェルの製造方法で、前記ノッチを素材の口絞り部側の端面Eaから、素材の全長L0の0.28以下の位置に、肉厚Tに対するノッチから素材の他方の端面Ebの距離の比が7.0以上となるように加工し、前記ノッチから端面Ebまでの素材外周面に前記金敷を接触させ、圧下率Sが、以下の第1式(b:材質依存定数)を満たすように拡径鍛造するようにしたのである。

S≦(1/b)×(δ1u/L1)×(L0/L1)2 -------------(1)

(もっと読む)

アルミ合金の加工工程

【課題】プレスフォージング加工作業によって精度の高いサイズ、細部及び表面品質に優れるアルミ合金の加工工程を提供する。

【解決手段】アルミ合金の加工工程は、先ずアルミ合金基材を板材にして、その板材を概定形状の金型を使用して少なくとも一回の前成型プレスフォージング工程を行い、最後に主成型プレスフォージング工程を実施する。前成型プレスフォージング工程で、アルミ合金材に予め予熱を与え、軟化したアルミ合金板材を筐体製品の凡その形にして半製品とする。次の工程である主成型プレスフォージング工程に進む前に、その半製品を焼きなましを行う。前成型プレスフォージングの時の加熱温度よりやや低めにし、既定形状の金型で主成型プレスフォージング工程に進み、嵌合部、陥没部、反嵌合部、ボス部位、凸条部位等細部を成型する。

(もっと読む)

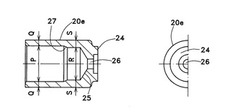

一体成形された突出部を有する金属成形物の製造方法及び一体成形された突出部を有する金属成形物を成形するための成形装置

【課題】 低荷重で一体成形された突出部を有する金属成形物を成形するための製造方法及び低荷重で一体成形された突出部を有する金属成形物を成形するための成形装置を提供するものである。

【解決手段】 本発明の一体成形された突出部5を有する金属成形物1の製造方法は、平板部2cを有する金属成形物成形用素材2を準備する工程と、成形用素材2の平板部2cの突出部形成予定部位2e及びその周辺部2fを両面2a,2bより圧迫するものであり、かつ少なくとも一方の面2aを突出部形成用凹部14を有する加圧面保有部材11により圧迫するとともに、突出部形成予定部位2e及びその周辺部2fに引っ張り応力を付与することにより、平板部形成材料の一部を突出部形成用凹部14内に圧入させる突出部形成工程とを行うものである。

(もっと読む)

口絞りシェルの製造方法および口絞りシェル

【課題】 口絞り部分とシェル本体との境界での鍛造材料の引けを抑制し、鍛造(拡径)の進行によって、前記境界での欠肉発生を防止した、口絞りシェルの製造方法、および、この製造方法によって製造された口絞りシェルを提供することを目的とする。

【解決手段】 孔開け加工後の鋼塊を回転させながら鍛造によって拡径して円筒状シェル1を形成する際に、拡径途中において、円筒状シェル端部の口絞り相当部分2と直線状胴体部分1aとの境界位置Aの外周部に、円筒状シェル1周方向に亙ってノッチ3を入れて、前記境界位置Aにおいて、シェル外周側の鍛流線を切断した後、円筒状シェル1端部の口絞り相当部分2を鍛造しない自由端とするとともに、直線状胴体1a部分のみを更に鍛造によって拡径することにより、口絞り部を一体に形成することである。

(もっと読む)

高融点金属ポット

本発明は、ポットを形成するための、コンピュータ実行される方法に関し、この方法は、(a)高融点金属コンポーネントを含むインゴットを第1の工作物に切断し;(b)第1の工作物をアプセット鍛造条件にさらし、これにより、第2の工作物を形成し;(c)第2の工作物を真空又は不活性ガス中で少なくとも約1200℃の第1の温度まで第1の焼きなまし工程にさらし、これにより、焼きなましされた第2の工作物を形成し;(d)第2の工作物の直径を減じることによって、焼きなましされた第2の工作物を再び鍛造し、これにより、第3の工作物を形成し;(e)第3の工作物をアプセット鍛造条件にさらし、これにより、第4の工作物を形成し、(f)第4の工作物の直径を減じることによって、第4の工作物を再び鍛造し、これにより、第5の工作物を形成し;(g)第5の工作物を第2の焼きなましステップまで、第5の工作物を完全に再結晶させるように十分に高い温度までさらし;(h)第5の工作物をアプセット鍛造条件にさらし、これにより、第6の工作物を形成し;(i)焼きなましされた第6の工作物を複数の圧延パスにさらすことによって、焼きなましされた第6の工作物をプレートに圧延し;この場合、焼きなましされた第6の工作物は、少なくとも1つのパスの後に厚さが減じられており、焼きなましされた第6の工作物は、例えば各2つのパスの間に回転させられ、(k)プレートに第4の焼きなまし工程を行い、これにより、プレートを形成し、第4の焼きなまし工程が(1)工程(j)の後でかつ工程(k)の前、又は(2)工程(k)の後に行われ、ポットに処理するために適した少なくとも1つの工作物又はプレートの寸法が、コンピュータ実行される有限要素モデリング評価法によって予め決定され、これにより、工程(b)〜(j)における少なくとも1つの工作物又は工程(k)におけるプレートが、コンピュータ実行される有限要素モデリング評価法によって決定される寸法と実質的に同じ寸法を有することを含む。ポットに処理するのに適した少なくとも1つの工作物又はプレートの寸法は、工程(b)〜(j)における少なくとも1つの工作物又は工程(k)におけるプレートが、コンピュータ実行される有限要素モデリング評価法によって決定された寸法と実質的に同じ寸法を有するように、コンピュータ実行される有限要素モデリング評価法によって予め決定される。 (もっと読む)

1 - 8 / 8

[ Back to top ]