Fターム[4F202CA06]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | 型を被覆することによる成形 (236) | スラッシュ成形 (30)

Fターム[4F202CA06]に分類される特許

21 - 30 / 30

離型剤塗布装置及び離型剤塗布方法

【課題】成形型の形状にかかわらず、離型剤を成形型に効率よく塗布する。

【解決手段】離型剤塗布装置1は、成形型10を接地する接地装置3と、離型剤を成形型10に吹き付けるハンドガン4と、ハンドガン4から吐出される離型剤に含まれる粒子に電荷を帯電させる電圧発生装置5とを有している。そして、負の電荷を有する離型剤の粒子をアース接続された成形型10に吹き付けると、成形型10に吹き付けられた離型剤の粒子は成形型10に吸い付けられるように付着する。

(もっと読む)

スラッシュ成形表皮材の製造方法及びスラッシュ成形型

【課題】成形された表皮材から不要部分を容易にかつ確実に取り除くようにする。

【解決手段】加熱された型成形面37に粉体樹脂原料を供給して付着溶融させて溶融樹脂層を形成し、溶融樹脂層を冷却硬化することでスラッシュ表皮材を成形するスラッシュ成形型35において、張出部35cを型成形面37の製品形状部外周縁に全周に亘って型内方に張り出し形成する。溶融樹脂層の冷却硬化過程で先端を上に向けた姿勢に保持される断面三角形状の突条部39を張出部35cの型成形面37側中程に製品形状部外周縁に沿って全周に亘って一体に突設する。

(もっと読む)

表皮一体内装品及びその成形方法

【課題】表皮に皺がなく、しかも表皮と基材との間のシール性を向上させて樹脂漏れを防止するとともに、両者間からエアを排出して外観見映えのよい表皮一体内装品を安価に成形する。

【解決手段】表皮7の前方表皮端末部29表面を基材9の前側縦面25aに接して樹脂中間層11を構成する樹脂が漏れないように両者間をシールする。前方表皮端末部29の先端部分に基材9の前側縦面25aより内側の後側縦面25bに向けて屈曲した屈曲片部33を形成し、屈曲片部33の先端を後側縦面25bと隙間があくように樹脂中間層11内に位置させる。

(もっと読む)

パウダースラッシュ成形方法及び装置

【課題】インストルメントパネルの表皮材等の成形において、部分的な厚みのコントロールが容易に可能で、厚み偏差をなくし、助手席側は所定の肉厚を確保して、運転席側の肉厚を薄肉化でき、またブロッキングパウダーの除去作業を簡略化できるようにする。

【解決手段】金型10の開口側に対向して樹脂パウダーRを収容する材料箱20を固定しておき、この金型10と材料箱20を回転させて、材料箱20内の樹脂パウダーRを金型10に供給して内表面13に付着させて表皮成形品を成形する場合に、材料箱20の開口部22に金網30を付設しておいて、樹脂パウダーRの金型10内への落下供給を制限しながら成形する。

(もっと読む)

パウダースラッシュ成形機およびパウダースラッシュ成形方法

パウダースラッシュ成形用金型に対して、パウダーを均一に付着させることができるパウダースラッシュ成形機およびパウダースラッシュ成形方法を提供する。そのため、金型加熱部と、パウダースラッシュ部と、金型冷却部と、を備えたパウダースラッシュ成形機およびそれを用いたパウダースラッシュ成形方法において、金型加熱部に、金型の下方から、流速15m/秒以上の熱風を、吹き付けるための熱風吹出部と、金型加熱部の炉内底面の角部または辺部に沿って設けられ、金型を加熱した後の熱風を回収するためのエネルギー回収部と、を備えるとともに、炉内底面に、熱反射板を設けることを特徴とする。  (もっと読む)

(もっと読む)

スラッシュ表皮の成形装置

【課題】 厚肉部を部分的に有するスラッシュ表皮を簡単に成形する。

【解決手段】 原料収容ボックス1の内部に、成形しようとするインパネ表皮(溶融樹脂層M)の厚肉部(厚肉層m1)に対応するように粉体樹脂原料Rをスラッシュ成形型3の成形面3aに対して加圧するエアバッグ15を設ける。

(もっと読む)

金型洗浄方法

【課題】作業者の肉体的負担を軽減し、かつ短時間で金型の内壁面(キャビティ面)の固着物を確実に除去することが可能な金型洗浄方法を提供する。

【解決手段】薬液循環工程において金型の内部空間と薬液槽との間で薬液を循環させることにより、金型の内壁面の固着物をある程度溶解または膨潤させておき、その後、流体吹き付け工程において金型の内壁面に研磨剤を含む流体を吹き付けることにより、固着物を金型の内壁面から容易に剥離可能とする。

(もっと読む)

自動車内装用の複合トリム部品の製造方法

【解決手段】自動車の複合トリム部品を製造するために、流動可能な外皮の材料を第1の成形面(4)に塗布し、流動可能な基板の材料を第2の成形面(7)に塗布し、金型(5,8)を閉じて、可撓性外皮層(1)と硬質基板層(2)との間に形成された隙間に、発泡性の材料(3)を加える。可撓性外皮層と硬質基板層とはいずれも、ポリウレタン反応混合物をスプレー吹付することによって製造される。利点としては、硬質基板層を可撓性外皮層に対して位置決めする必要がなく、特に、硬質基板層は別個に製造する必要がなく、従って、製造コストを低減し、トリム部品の品質を高められる。発泡層を作るための成形キャビティを密封するには、可撓性外皮層について、基板層に接触する領域の厚みを充分に確保しておく。両方の金型半体を別々に分けて、異なる生産ラインに沿って外皮層と基板層とを生産することによって、設備及びツールのコストが低減される。 (もっと読む)

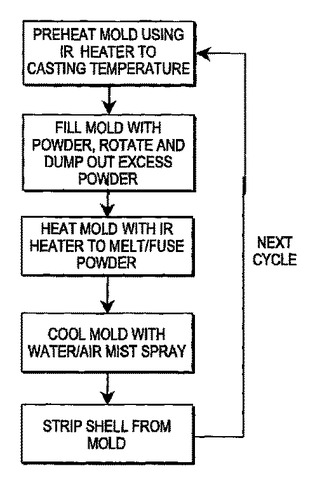

プラスチック表皮の形成方法

本発明は、プラスチック製品を製造するための方法および装置に関するものであって、本発明による方法においては、型輪郭を有した金属型を、型輪郭に適合する輪郭のものとして形成された赤外エネルギー加熱部材からの赤外エネルギーを使用することによって、キャスト温度にまで、予熱し;予熱された金属型上へと、プラスチック材料をキャストし;赤外エネルギーを使用してプラスチック材料を溶融させ;相変化または状態変化を起こし得る材料を金属型に対して接触させることにより、金属型を冷却し;キャストされたプラスチック製品を金属型から取り外す。  (もっと読む)

(もっと読む)

金型の製造方法および金型

【課題】元金型からの再元金型、更に新たな金型を製作する場合において、形状の再現性が失われない製造方法を提供することをその課題とする。

【解決手段】原型を形成するステップおよび前記原型を用いて電鋳により元金型を作成するステップを有すること。前記元金型により、第1の樹脂成形物を形成するステップおよび前記樹脂成形物を再原型として電鋳により再元金型を作成するステップを有すること。前記元金型により、第2の樹脂成形物を形成するステップおよび前記第2の樹脂成形物を再々原型として電鋳により量産金型を作成するステップを有すること。

(もっと読む)

21 - 30 / 30

[ Back to top ]