Fターム[4F202CD02]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の主要手段 (2,034) | 転写による(←鋳造) (1,017)

Fターム[4F202CD02]の下位に属するFターム

原型又はモデルに特色 (152)

原型から直接、型を得るもの (166)

転写を繰返すもの (404)

Fターム[4F202CD02]に分類される特許

201 - 220 / 295

整列マークが形成された軟体テンプレート

【課題】整列マークが形成された軟体テンプレートを提供する。

【解決手段】整列マークが形成されたテンプレートにおいて、可撓性基板と、可撓性基板上にパターンを含めて形成されたテンプレートモールドと、テンプレートモールドに形成され、テンプレートモールドより高い屈折率を有する整列マークと、を備える整列マークが形成されたテンプレートである。これにより、インプリント工程時にパターン用レジンとのコンタクト識別が容易であるので、テンプレートとインプリント用基板との間の整列を容易に合わせることができ、大面積のインプリント工程が可能である。

(もっと読む)

マイクロ・ナノ微細構造体を有するスタンパーおよびその製造方法

【課題】マイクロオーダの微細構造とナノオーダーの微細構造とが混在したスタンパーを低コストで効率よく製造する。

【解決手段】マイクロオーダー用のマスクパターン1aとナノオーダー用のマスクパターン1bとが混在して設けられたマスク1を用いたフォトリソグラフィー工程(ステップs1〜s5)と、該フォトリソグラフィー工程によりパターン(3a、3b)形成がなされた基板10のドライエッチング加工工程(ステップs6)と、該ドライエッチングによってマイクロ・ナノ微細凹凸が形成された基板表面上に反転層6を設ける工程(ステップs7〜s9)と、該基板から前記反転層を取り出してスタンパー7を得る工程(ステップs10〜s12)を有する。表面にマイクロ・ナノ微細凹凸8a、8bが形成されたスタンパー7を一括で作製でき、製作時間の短縮とコスト低減に効果がある。

(もっと読む)

モールド、その製造方法および磁気記録媒体

【課題】ナノインプリントにより、より高い信号強度の信号を得ることができ、また、高いS/Nを得ることができる磁気記録媒体を安価に提供できるモールド、その製造方法およびこのモールドを用いて作製されてなる磁気記録媒体を提供する。

【解決手段】ナノインプリントに用いるモールドの製造方法であって、基板の表面に形成したレジスト層に、凹凸パターンを有する親モールドを圧着後、親モールドを剥離してレジスト層に凹凸パターンを転写する転写工程と、転写工程により凹凸パターンの形成されたレジストの凹部において下の基板を露出させ、露出した基板をエッチングすることにより基板に凹凸パターンを形成する凹凸パターン形成工程を少なくとも有し、この凹凸パターン形成工程において、基板エッチング時に基板をサイドエッチすることを特徴とするモールドの製造方法。

(もっと読む)

インプリントモールド

【課題】インプリントモールドのパターン破壊を防ぎ、かつ、インプリント法によるパターン形成において均一な残膜を与えることが可能なインプリントモールドを提供することを目的とする。

【解決手段】本発明のインプリントモールドは、基板に、大開口凹パターンが設けられ、前記大開口凹パターンの底面に微細な凹凸パターンが設けられていることを特徴とする。これにより、本発明のインプリントモールドを用いたパターン形成を行うとき、基板とモールドを圧着させる工程において、微細なパターン部分と基板が物理的に接触することを防ぐことが出来る。このため、接触したインプリントモールドのパターン部が荷重の集中により破壊されることを防ぐことが出来る。

(もっと読む)

型の製造方法及び塗膜形成方法

【課題】所望の模様を再現性良く作成できるようにする。

【解決手段】まず、カメラボディ1の表面に所望の大きさの本皮2を貼り付けてレザー調の表面形状を有するカメラボディのサンプルSPを作成する。次に、アクリル樹脂製の型枠3を作製し、型枠3内に置いたサンプルSPの表面にフォトポリマ5を滴下する。その後、フォトポリマ5に紫外線を照射してフォトポリマ5を硬化させる。フォトポリマ5が硬化した後、型枠3をフォトポリマ5から外し、更にフォトポリマ5とサンプルSPとを分離させる。

(もっと読む)

インプリントモールドおよびインプリントモールド製造方法

【課題】インプリント法において、インプリントモールドと転写基板を圧着させるときに、両者が傾斜することを防ぐインプリントモールドを提供することを目的とする。

【解決手段】本発明のインプリントモールドは凹凸パターン領域外に、補助パターンが設けられていることを特徴とし、パターン部の疎領域と密領域の分布を均一化することで、区画内において充填されるパターン材料の量を均一化することが出来る。このため、インプリント法において、インプリントモールドと転写基板を圧着させるときに、両者が傾斜することを防ぐことが可能となる。

(もっと読む)

樹脂製部品の艶消し方法

【課題】樹脂製部品の艶消し加工に要する時間を短縮すると共に艶消し加工に要する費用を削減する。

【解決手段】絞画像データと微細絞画像データを合成した合成画像データを生成し(ステップS1)、生成された合成画像データを用いてマスクフィルムに合成画像をパターンニングし(ステップS2)、絞押し加工において使用される金型の表面にレジストを塗布し(ステップS3)、合成画像がパターンニングされたマスクフィルムを介してレジストに紫外線を照射し(ステップS4)、金型表面にエッチング処理を施した後、レジストを除去することにより合成画像がパターンニングされた金型を作製し(ステップS5)、作製された金型を用いて樹脂製部品に絞押し加工を施す。

(もっと読む)

型、型製造方法、微細加工品およびその微細加工方法

【課題】 精密なパターンを転写するための型およびその型製造方法、精密なパターンを有する微細加工品およびその微細加工方法を提供すること。

【解決手段】 直交及び平行するエッジ以外のエッジを少なくとも含むパターンのエッジラフネスが30nm以下になるように電子ビームの形状を変化させて描画して、型を製造する。また、このようにエッジラフネスが30nm以下に形成された型と加工対象物とを押圧し、型のパターンを加工対象物の被成型面に転写することにより微細加工品を形成する。

(もっと読む)

タイヤ加硫用金型製造時に使用するゴム型の固定構造及びタイヤ加硫用金型の製造工程で使用する石膏型の製造方法

【課題】ゴム型と石膏型との離型を複数回繰返してもゴム型と石膏型との間に微細な空間が発生しない、タイヤ加硫用金型製造時に使用するゴム型の固定構造及びタイヤ加硫用金型の製造工程で使用する石膏型の製造方法を提供する。

【解決手段】1はバッグセクメント、2はゴム型、3は石膏型を示し、前記バックセグメント1とゴム型2との接合面4の少なくとも一箇所には、前記バックセグメント1とゴム型2とを一体的に固定する係止部材5が設けてある。係止部材5は、バックセグメント1の接合面4から突出させ、係止部材5に前記ゴム型2内に係合して楔効果を発揮できるような形状に形成してある。即ち、係止部材5の形状としては、ゴム型2内に係合する形態が縦断面がクサビ状、即ち、末広がりの略台形状に形成してあり、この係止部材5の材料としては、バックセグメント1の材質と同一の材料(例えば、アルミ合金等)や、耐熱性の樹脂材料が考えられる。

(もっと読む)

微細成形モールド及び微細成形モールドの再生方法

【課題】 フォトリソグラフィ技術や電子ビーム露光技術などの高コストプロセスに依存せず、微細な立体形状を有する物品の製造コストをより低減することが可能な微細成形方法を提供する。

【解決手段】透明基板11上に遮光体10と、透明保護膜12を形成し、次いで透明保護膜12の表面に塗布した感光性樹脂膜13を透明基板11の裏面から照射した紫外線により露光・現像した際に、遮光体10による遮蔽の有無により形成される凹凸面上に硬質皮膜14を被覆する方法で形成された微細成形モールド1である。これを用いて基板92上にコーティングされた被成形材料91に微細凹凸を転写成形する。成形面15が損傷しても遮光体10自身の損傷が回避でき、樹脂膜13を再塗布し、露光・現像して再生できるよう遮光体10を保護膜12と基板11の間に設けた。

(もっと読む)

微細成形モールドの製造方法

【課題】硬度が高く、凹凸を構成する要素面の平滑度が高い微細成形モールドを製造する。

【解決手段】犠牲モールドの表面に凹凸領域を形成し、微細成形モールドの成形面を構成する皮膜を前記凹凸領域上に堆積させ、前記皮膜の上に前記皮膜より硬度が低く前記微細成形モールドの内部層を構成する基膜を前記皮膜より厚く堆積させ、前記犠牲モールドを除去することにより前記微細成形モールドの前記成形面を形成する、ことを含む微細成形モールドの製造方法。

(もっと読む)

微細成形モールドの製造方法

【課題】微細成形モールドの成形面の凹凸を微細化する。

【解決手段】微細成形モールドの製造方法は、基板の表面に凹凸を形成し、前記凹凸の凹部が埋まらない厚さまで前記基板の表面に材料を堆積させることにより成形面の凸部を形成するための膜を形成し、前記成形面の凸部を形成するための膜の前記凹凸の凸部上に形成されている部分を除去し、前記凹凸の凸部の少なくとも先端部を除去する、ことを含む。

(もっと読む)

微小流路構造体を製造するための部材及び製造方法

【課題】流体を流すための微小流路に相当する凹部と、流体を導入、あるいは排出するための貫通孔が1回の成形で形成され、かつ微小流路に相当する凹部と貫通孔が連通した微小流路基板の製造方法を提供する。

【解決の手段】流体を流すための微小流路及び貫通孔を備えた微小流路基板を有し、かつ前記微小流路と前記貫通孔が連通部において連通していることを特徴とする微小流路構造体を製造するための微小流路基板に貫通孔を形成するためのピンを備え前記ピンの位置及びピンの本数を任意に変更可能な金型及び、金型を用いて一回の成形により微小流路に相当する凹部及び所定の位置に貫通孔を形成する方法を用いる。

(もっと読む)

重合性組成物およびそれを用いたネガ型レジストおよびそれを用いた画像パターン形成方法。

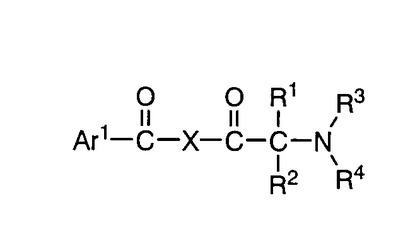

【課題】高感度な重合性組成物および該組成物を用いた画像パターン形成方法を提供する。

【解決手段】下記一般式(1)で表されるラジカル重合開始剤(A)、ラジカル重合性化合物(B)、およびアルカリ可溶性樹脂(C)とを含んでなる重合性組成物。一般式(1) (もっと読む)

(もっと読む)

パターン描画方法、スタンパー製造方法およびパターン描画装置

【課題】LERやLWRが良好な凹部または凸部を有する凹凸パターンを形成し得るパターン描画方法を提供する。

【解決手段】基材上の樹脂層に描画用ビームを照射して露光領域A0を露光して露光パターンを描画する際に、描画用ビームの中心位置を樹脂層に対して第1の方向(矢印Rの向き)に沿って相対的に移動させつつ第1の方向と交差する第2の方向(左右方向)において所定のピッチP1〜P5で隣り合う照射領域Aa1〜Aa6のうちの1つに描画用ビームを照射するビーム照射処理を照射領域Aa1〜Aa6に対して実行して露光領域A0を露光する描画方法であって、露光領域A0のうちの1つを露光する際に、照射領域Aa1〜Aa6のうちの第2の方向における両端部の照射領域Aa1,Aa6と、隣り合う照射領域Aa2,Aa5とのピッチP1,P5について、各照射領域Aa1〜Aa6の各々のピッチP1〜P5を平均した長さよりも短くする。

(もっと読む)

新規組成物からなる成形用型

【課題】熔融時には電解質として均一に混合し、凝固時には水に対する難溶性析出物として他の電解質中に分散析出することで強度が高く、後工程において取り扱いが容易な成形用型の提供を目的とする。

【解決手段】電解質組成物中にバリウム又はカルシウムの硫酸塩のうち、1種以上を合計で0.5〜80mol%含有している組成物を用いて、熔融鋳造によって成型されたものであることを特徴とする。

(もっと読む)

平坦化層を有する基板の製造方法

【課題】赤色、緑色及び青色のカラーフィルタ上に平坦化層を有する液晶表示装置用カラーフィルタ基板の製造方法が提供される。

【解決手段】液晶表示装置用カラーフィルタ基板の製造方法は基板上に物質層を形成するステップと、前記物質層上にモールド基板を配置するステップと、前記モールド基板が覆われた前記物質層に1次硬化工程を行うステップと、前記物質層から前記モールド基板を除去するステップと、前記物質層に2次硬化工程を行うステップとを含む。

(もっと読む)

スタンパー修復方法およびスタンパー製造方法

【課題】高精度な凹凸パターンを有するスタンパーを大量に製造し得るスタンパー修復方法を提供する。

【解決手段】マザースタンパー1における凹凸パターン5の形成面に導電性薄膜を形成する薄膜形成処理と、形成面に剥離層12を形成する剥離層形成処理とをこの順で実行しててマザースタンパー1を修復する。この場合、上記の剥離層形成処理として、導電性薄膜の表面を改質する改質処理を実行して剥離層12を形成する、または、導電性薄膜の上に剥離層形成用材料からなる層を剥離層12として形成する。また、マザースタンパー1における凹凸パターン5の形成面に剥離層形成用材料からなりマザースタンパー1の減耗分の厚みの剥離層を形成する剥離層形成処理を実行してマザースタンパー1を修復する。

(もっと読む)

ソフトモールド及びその製造方法

【課題】ディメンションの変化が小さくて軽量薄形で製造できる光硬化タイプの疎水性モールドを得る。

【解決手段】光開始剤を含み、式(1)の条件(γdMはソフトモールドの表面エネルギーの分散項、γpMはソフトモールドの表面エネルギーの極性項、γLは純水の表面エネルギー)を満足する光硬化性物質を設けた。

(もっと読む)

鋳型用組成物およびそれを用いた石膏鋳型

【課題】ゴム型製品面における石膏スラリーの流れ不良を解消して、エアー残りの発生を防止するとともに、石膏スラリー凝固後におけるゴム型からの石膏鋳型の離型性を向上して、脱型時における鋳型の欠けや割れ等の不良の発生を防止することで、微細形状の型取り性能およびゴム型からの脱型性能の双方に優れる鋳型用組成物、およびそれを用いた石膏鋳型を提供する。

【解決手段】発泡石膏および非発泡石膏を基材とし、微細鉱物性粉体を含み、界面活性剤で乳化されたジメチルシリコーンオイル水溶液と、水とが混合されてなる鋳型用組成物である。この鋳型用組成物を用いて成型された石膏鋳型である。

(もっと読む)

201 - 220 / 295

[ Back to top ]