Fターム[4F204AH76]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 光学部品(←ホログラム、偏光体) (1,202) | プリズム (21)

Fターム[4F204AH76]に分類される特許

1 - 20 / 21

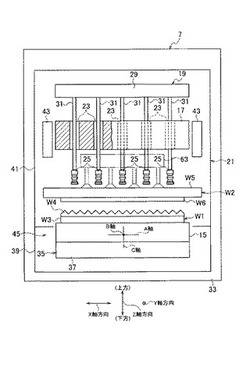

ワーク設置装置、ワーク設置方法およびワーク保持体離反方法

【課題】複数のワーク保持部で保持されているワークをそのまま他のワークに設置し、この設置後、上記各ワーク保持部を上記ワークから容易に離す。

【解決手段】下部テーブル15と上部テーブル17と、粘着剤を具備するワーク保持体25を複数備えたワーク保持装置19と、下部テーブル17に設置されている設置済みの第1のワークW1に、ワーク保持体25で保持している第2のワークW2を設置した後で、ワークW1,W2を振動させつつワーク保持体25を離す。

(もっと読む)

光学素子の製造方法及び光学素子

【課題】生産性の高い高精度な光学素子を得ること。

【解決手段】吐出工程において、光学素子の材料である熱可塑性樹脂を加熱溶融して吐出装置により吐出する。切断工程において、吐出装置により吐出された溶融樹脂を切断装置により切断分離して溶融樹脂塊を生成する。加熱工程において、溶融樹脂塊の切断部分を局部的に非接触状態で加熱して、切断部分の樹脂に流動性を付与する。プレス工程において、切断部分が加熱された溶融樹脂塊をプレス成形型によりプレスする。

(もっと読む)

光学素子成形用プリフォーム及び光学素子成形方法

【課題】簡単かつ安価に高品質の光学素子を成形することができる光学素子成形用プリフォームおよびこのようなプリフォームの製造方法を提供する。

【解決手段】光学素子成形用プリフォームは、光学面を有する素子本体を形成する素子本体形成部12と、素子本体形成部12の外周部に配置され、成形後に光学面を支持するフランジ形成部14とを備え、上型、下型および胴型を備える成形機によって加熱圧縮されて変形したときに、フランジ形成部の外周部が、胴型の内周面に当接する複数の当接部と、当接しない複数の非当接部とを形成する。

(もっと読む)

光学素子シートの同時両面形成方法、およびその光学素子シート形成装置

【課題】ベースフィルムの表面と裏面に複数の光学素子を同時に形成するに際して、形成される光学素子シートの反りを解消できる光学素子シートの同時両面形成方法、およびその光学素子シート形成装置を提供する。

【解決手段】第1ロール金型3と第2ロール金型4とを所定間隔を空けて水平方向に対向配置し、両ロール金型3,4の間にベースフィルムFを供給してそれぞれのロール金型3,4により複数の光学素子La、Lbを前記ベースフィルムFの両面に同時に成型、成形もしくは印刷するとともに、両ロール金型3,4で形成された光学素子シートを鉛直下方に搬送し、樹脂が完全に硬化するまでの距離以上の距離で鉛直方向の搬送を継続することを特徴とする光学素子シートの同時両面形成方法、およびその光学素子シート形成装置。

(もっと読む)

素子及びその製造方法

【課題】介在層を設けず、プライマー処理も行わず、基材上に密着性の良い金属膜を直接設ける製造方法及びその製造方法によって作製される素子を提供することである。

【解決手段】樹脂基材12上に遷移金属又はその合金からなる薄膜11が形成された素子15の製造方法において、樹脂基材12の前駆体を、成型面に薄膜11が形成された第1成型型10を含む成型型で加熱及び加圧する工程(図2では第3工程に相当)を有するものとする。

(もっと読む)

成型体の製造方法

【課題】寸法精度が良く、複雑な形状を有する成型体を低温かつ短時間で得ることができ、得られた成型体の成型用金型からの離型が容易である成型体の製造方法を提供する。

【解決手段】1組の成型用金型のうち、少なくとも一方の成型用金型における転写パターンが形成された面に光後硬化性樹脂組成物を塗布する工程と、前記光後硬化性樹脂組成物に光を照射する工程と、光照射後、光後硬化性樹脂組成物の硬化前に成型用金型を嵌合する工程とを有する成型体の製造方法。

(もっと読む)

ロール金型の保護方法及びロール金型を用いた光学シートの製造方法

【課題】ロール金型の外周面に形成された加工パターンを保護することができるロール金型の保護方法、及びこのようなロール金型を用いた光学シートの製造方法を提供する。

【解決手段】ロール金型3の周囲にシート基材9を配置し、ロール金型3を回転させシート基材9の搬送を開始し、ロール金型3に紫外線の照射を開始し、ロール金型3とシート基材9との間にモノマーを供給し紫外線によりモノマーを硬化させ、加工パターンに相補的な光学パターンをシート基材9上に形成することにより、光学シートを製造する方法において、ロール金型3の外周面には、加工パターンを保護する保護膜21が予め配置されており、保護膜21は、供給されたモノマーによって、シート基材9に接着されてロール金型3から除去され、保護膜21がロール金型3の外周面から除去された後に、光学パターンが連続して形成される。

(もっと読む)

プリズムシートの製造方法

【課題】製造装置を大型にすることなく製造時間を短縮することができるプリズムシートの製造方法を提供する。

【解決手段】先ず、紫外線硬化樹脂8を、金型1の上面に適量滴下することによって配設する。次いで、間隔制御装置4の制御によって重り2を降下し、金型1の上面と重り2の下面との間の間隔が所望の間隔となるように、紫外線硬化樹脂8の上に配置する。次いで、線状光源3が光を紫外線硬化樹脂の側面にそれぞれ照射する。線状光源3から照射された光は、金型1の上面及び重り2の下面でそれぞれ反射し、紫外線硬化樹脂を硬化する。次いで、間隔制御装置4の制御によって重り2を上昇し、硬化した紫外線硬化樹脂8を金型1から取り出すことによって、厚さh1のプリズムシート9が形成される。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】静電気に起因する成形不具合を防止し、安定して高精度な光学素子を得る。

【解決手段】加熱軟化した熱可塑性素材を成形用型2に実装し押圧する光学素子の製造方法において、不活性ガスg1の雰囲気内に上記成形用型2を設置して成形を行う。また、成形チャンバ3内に複数配置された上加熱ブロック6及び下加熱ブロック7の間に成形用型2を狭持して成形を行う製造装置1において、上記成形チャンバ3内にイオン化した不活性ガスg1を供給するイオン発生装置10とガス供給管9とを設け、成形チャンバ3に成形用型2の中央に実装された熱可塑性素材25の帯電を防止し、キャビティ26内での位置ずれによる成形不良を防止する。

(もっと読む)

感光性樹脂の成形装置

【課題】成形物に気泡が残留してしまうのを防止し、さらには、感光性樹脂からなる被成形物に直接平坦面を形成することができる、感光性樹脂の成形装置を提供する。

【解決手段】感光性樹脂からなる被成形物Wを載置する基体3と、基体3の上方に配設された透光性材料からなる押圧板4と、押圧板4の上方に配設された光源5と、基体3上に被成形物Wを載置した状態で、被成形物Wに対して押圧板4を相対的に接離可能にする昇降機構と、基体3上に載置された被成形物Wを、基体3と押圧板4との間で加圧する加圧機構と、基体3の被成形物Wを載置する側の載置面3aと被成形物Wと押圧板4の被成形物Wに当接する側の当接面7aとを内部に収容した状態で、内部を減圧可能にする減圧チャンバー2と、を備えた感光性樹脂の成形装置1。

(もっと読む)

シャッタ開閉装置

【課題】空間を仕切る隔壁に設けられた開口を単一のシャッタ板の移動により確実かつ簡便に開閉でき、しかもシャッタ板を移動させるときの隔壁との摩擦を抑えたシャッタ開閉装置を提供することを目的とする。

【解決手段】シャッタ開閉装置10は、隔壁の壁面に設けられた開口28を開閉するシャッタ板26と、シャッタ板26の先端側を壁面に圧着する傾斜受面27aが設けられた受け部材27と、シャッタ板26の後端側を壁面に圧着する押圧傾斜面24aが設けられた押圧部材24と、シャッタ板26と押圧部材24とを連結する連結板25と、シャッタ板26を移動させるシリンダヘッド29によって構成される。連結板25はシャッタ板26が壁面との間に僅かな隙間を保って往復移動するとともに壁面に圧着されることを妨げないようにシャッタ板26を保持する。

(もっと読む)

樹脂シートの製造方法

【課題】 表明に微細な凹凸を有する比較的厚い樹脂シートを転写性良く製造すること。

【解決手段】 少なくとも、溶融した樹脂を連続的に運動している可動面に供給する第1工程と、前記第1工程で供給された樹脂を前記可動面で加圧してシート状にする第2工程と、前記第2工程でシート状にされた樹脂を可動面で冷却する第3工程と、前記第3工程で冷却された樹脂を可動面から剥離する第4工程と、からなる厚み1.3mm以上の樹脂シート製造方法において、

前記可動面が微細な凹凸形状を複数有しており、樹脂の平均降下速度が、40℃/秒以上であり、前記第2工程での加圧圧力を1MPa〜70MPa、前記樹脂のガラス転移温度がTg(℃)であるとき該第2工程で加圧された溶融樹脂の表面温度を(Tg−5℃)〜(Tg+10℃)となるように制御され、加圧時間が0.2秒〜2秒であることを特徴とする樹脂シートの製造方法。

(もっと読む)

ロール金型とその製造方法および光学フィルム

【課題】プリズムパターンを有するフィルム転写成形用のロール金型の切削加工において、工具摩耗による溝加工部の形状精度低下を抑止し、高精度な溝形状を有するプリズムパターンの加工方法を提供する。

【解決手段】プリズムパターンの連続溝を螺旋軌跡によって溝を切削し、螺旋軌跡のピッチを溝ピッチPの2倍以上のピッチによる多条螺旋軌跡によって形成する。前記多条螺旋軌跡にて使用する工具を,1条ごとに異なる工具を用いて切削する。

(もっと読む)

偏光フィルムの配置方法及び偏光プラスチックレンズの製造方法

【課題】偏光フィルムが丸まりにくく、偏光フィルムを内部に保持させる際の作業が簡単な偏光プラスチックレンズの製造方法及びそのようなレンズを製造するための偏光フィルムの配置方法を提供すること。

【解決手段】周縁に丸まり防止用の屈曲部を有する一軸延伸させた偏光フィルム35の裏面を吸着パッド9A,9Bによって吸着保持しながら屈曲部37をカットする。一方、第1のレンズ用モールドを底部として同モールドの周囲を間隔保持用モールドで包囲して天井側が開口された容器形状のモールドセットを別途用意する。そしてカットした偏光フィルム35を保持した吸着パッド9A,9Bを間隔保持用モールドの内周面に配設された上下一対の弾性挟持片によって周縁部を挟持させるようにし、吸着パッド9A,9Bの吸着状態を解除して偏光フィルム35を同間隔保持用モールド側に預けるようにする。

(もっと読む)

プラスチック成形品の製造装置、該製造方法及びプラスチック成形品

【課題】 本発明は、高圧を維持しながら可動部を可動させるための装置等を用いず、かつ高圧ガスを溶解することでプラスチックの軟化温度を低下させ、加熱/冷却の工程を要することなくプラスチック母材の表面に転写面を高精度転写することのできる低コストのプラスチック成形品の製造装置、該製造方法及びプラスチック成形品を提供する。

【解決手段】 本発明のプラスチック成形品は、熱可塑性樹脂からなるプラスチック母材に高圧ガスを溶解させる高圧ガス溶解手段と、該高圧ガス溶解手段によって高圧ガスが溶解されたプラスチック母材の表面に、少なくとも1つ以上の転写面が形成された金型の転写面を押圧する転写手段とを有する。

(もっと読む)

複合光学素子の成形方法

【課題】第1の樹脂と第2の樹脂とを積層して一体化する場合に、第1の樹脂の硬化収縮の影響で第2の樹脂の変形を防止する。

【解決手段】紫外線硬化型樹脂15を供給する工程と、紫外線硬化型樹脂15を硬化させる工程と、紫外線硬化型樹脂15の光学面に熱可塑性樹脂を供給する工程と、熱可塑性樹脂を硬化させる工程とを有し、紫外線硬化型樹脂15の収縮率が熱可塑性樹脂の収縮率よりも大きく、ガラス転移点が紫外線硬化型樹脂の方が熱可塑性樹脂よりも高いことが望ましい。

(もっと読む)

光学シート及びその製造方法

【課題】長期の保存安定性や耐久性に優れ、様々な表面凹凸形状の形成やシート両面への凹凸形状の形成が容易な光学シートを提供する。

【解決手段】透光性の基材シート2の少なくとも一方の面に、光重合性官能基を有する熱可塑性樹脂及び光重合開始剤を含む光硬化性樹脂組成物を用いて微細凹凸構造を形成してなる光学シート9;並びに、透光性の基材シート2の少なくとも一方の面に、光硬化性樹脂組成物層3を形成する工程と、凹凸形状を有する型6及び7にて、光硬化性樹脂組成物層3を微細凹凸構造に賦型し、紫外線ランプ8等により光照射して光硬化性樹脂組成物層3を光硬化させる工程とを有する光学シート9の製造方法。

(もっと読む)

光学素子の製造方法

【課題】レンズや光硬化型樹脂の大きさが小さい場合に、光照射時間を短くして、生産効率を上げることができる光学素子の製造方法を提供する。

【解決手段】照射領域変倍光学系4は、入射する平行光5aを異なる大きさの光束の照射光5bに変換するものであり、常に、入射する光束の一定量(理想的には全て)が照射光として出射するので、照射面積を小さくすれば、照射面積に逆比例して照射光量密度を高くすることができる。(a)、(b)に示すごとく、照射領域変倍光学系4を調整することにより、照射光5bの照射領域を、レンズ1や光硬化型樹脂2の大きさに合わせて変化させている。よって、(b)に示すように、レンズ1や光硬化型樹脂2の大きさが小さいときは、その分照射光量密度が高くなり、短時間で光硬化型樹脂2の硬化を行うことができて、生産効率を上げることができる。

(もっと読む)

物品の製造方法および物品

【課題】一部分がその他の部分の材料とは異なる材料から形成された物品を、精度良くかつ効率的に製造し得る製造方法を提供する。

【解決手段】製造方法は、第1性質を有する第1表面63および第2性質を有する第2表面67を含む型面50aの、第1表面および第2表面のうちのいずれか一方の表面上に被覆層44を形成する工程と、被覆層を覆うようにして、被覆層をなす材料とは異なり流動性を有した材料42を型面に供給する工程と、型面に供給された材料を型面上で硬化させる工程と、硬化された材料を離型する工程と、を備える。材料を硬化する際に、被覆層と材料とを接合する。被覆層を材料とともに離型する。

(もっと読む)

光学プリズム

【課題】複屈折が小さく、環境変化による変形が少ない等の光学特性に優れた光学プリズムおよびその生産性に優れた製造方法を提供すること。

【解決手段】熱可塑性樹脂を射出成形することによって、プリズムの一面に垂直な方向Xにおいて製品形状よりも若干大きく(h0+t)、同面に平行な方向において製品形状よりも若干小さなプリズム予備成形体2aを成形し、この予備成形体をプレスモールド成形することで製品を得る。

(もっと読む)

1 - 20 / 21

[ Back to top ]