Fターム[4F206AD32]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 前処理、処理 (524) | エネルギー線処理 (33)

Fターム[4F206AD32]に分類される特許

21 - 33 / 33

アルミ合金筐体構造及びその製造方法

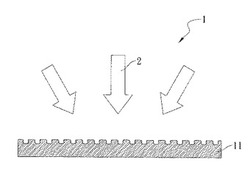

【課題】アルミ合金板材表面に湿式化学処理を行なうことなく、微細な凹凸を形成して積層するプラスチック材との密着性を向上する。

【解決手段】被加工アルミ合金の筐体表面にレーザー照射により微細孔31を有する凹陥3を多数形成し、該筺体を金型内でプラスチック射出成形によりプラスチック層を積層して結合する。

凹陥とその内面の微細孔により、アンカー効果を発揮してプラスチック層との密着性が向上する。また、物理的加工によるため、廃液処理などの環境負荷の大きい処理が不要となる。

(もっと読む)

内表面に薄膜を有する成形品の成形方法および成形装置

【課題】成膜チャンバーが射出成形による温度および型締め力の影響等を受けることなく、射出成形と成膜とを同時に実施でき、内表面に薄膜を有する2個の中空成形品を交互に成形する成形装置を提供する。

【解決手段】 第1、2のスライド金型(5、6)と、第1、2の固定金型(15、16)と、スライド成膜チャンバー(18)とからなる。第1、2のスライド金型(5、6)は、互いに逆方向に駆動されて1次成形位置、成膜位置および2次成形位置を採る。スライド成膜チャンバー(18)は、第1、2のマスキング板(18a、18b)を備え、第1、2の固定金型(15、16)から離間して配置されている。そして上下方向にスライドする。第1、2のスライド金型(5、6)には、凹部(5a、6a)とコア(5b、5b)がそれぞれ形成され、第1、2の固定金型(15、16)には、コア(15b、16b)と凹部(15a、16a)がそれぞれ形成されている。

(もっと読む)

マグネットローラ

【課題】 従来の軸一体型マグネットローラおよびシャフトインサート型マグネットローラでは、導通と強度を両立させることができない場合がある。

【解決手段】 強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物を磁場印加成形する工程を含む製造方法で得られうるマグネットローラにおいて、導電性樹脂磁石シャフトを金型内に設置し、前記混合物を該シャフトの外周部に射出注入することを特徴とするマグネットローラ、で解決する。また、「前記金型が、前記シャフト部への磁場印加用磁場発生源を有するスライド型を含み、該金型を用いて、下記工程A、B、Cを含む工程により製造されるマグネットローラ。A:該スライド型が金型内に挿入されている状態で前記導電性樹脂磁石シャフトを成形する工程。B:該スライド型を金型内から軸方向に引き出す工程。C:Bの後、該シャフト部の外周部に前記混合物を射出注入する工程。」。

(もっと読む)

合成樹脂製筒状容器及びその製造方法

【課題】成樹脂により成形された筒体とその開口部に第1の接続部を介して接続した覆い体を備えた合成樹脂製筒状容器において、前記第1の接続部廻りの耐強度を向上する。

【解決手段】容器本体2は、合成樹脂により成形され中心軸心4方向に下部開口部5を形成した筒体6と、合成樹脂により成形され前記下部開口部5に第1の接続部11を介して接続した前記下部開口部5の覆い体7とを備える。前記第1の接続部11の外周に第2の接続部14を、合成樹脂を成形して設けたことにより、筒体6と覆い体7との接続強度を向上することができる。そして前記第2の接続部14は第1の接続部11の周面に沿って帯状に設けられることにより、本来あらわれるべき第1の接続部11を第2の接続部14が覆って隠すことになるのでこれにより美観の向上を図ることができる。

(もっと読む)

被覆部材の製造方法

熱可塑性樹脂層(30)により被覆された部材(10)を製造する方法を提供する。この方法は、a)部材(10)を準備する工程、b)プラスチックからなる中間層(20)を、前記部材(10)の少なくとも一部の上に施与する工程、c)前記中間層(20)をプラズマガスによりプラズマ処理する工程、ここで前記中間層(20)の分子または分子の構造は、前記中間層(20)の少なくとも表面において変性される、およびd)熱可塑性樹脂層(30)と、前記中間層(20)を備えた前記部材(10)とが相互に強固に結合するように、熱可塑性樹脂相(30)を射出成形して被覆する工程を有する。  (もっと読む)

(もっと読む)

射出成形回路部品とその製造方法

【課題】 隣り合う回路間での短絡を生じにくい射出成形回路部品と、その製造方法とを提供する。

【解決手段】 射出成形回路部品は、強化繊維の体積比率Vが0.05〜0.5で、かつ、強化繊維の平均繊維長w(μm)と、上記体積比率Vと、隣り合う回路間の距離L(μm)とが、式(1):

【数1】

を満足する樹脂組成物によって形成した一次成形品の表面に、回路を設けた。製造方法は、上記樹脂組成物を、射出成形して形成した一次成形品の表面に、二次成形部分をインサート成形して二色成形品を得、その表面に触媒を担持させた後、二次成形部分を除去して、一次成形品の表面の、触媒を担持させた領域に、化学めっきによって、選択的に、回路となる金属層を形成する。

(もっと読む)

内表面に薄膜を有する中空成形品の成形方法および成形装置

【課題】 蒸着面が汚染されることがなく、在庫管理も格別に必要としない、内表面に薄膜を有する中空成形品の成形方法を提供する。

【解決手段】可動金型(17)とスライド金型(10)とを使用する。また蒸着用チャンバー(25)の内部にターゲット電極等の蒸着要素が設けられている蒸着装置も使用する。可動金型(17)とスライド金型(10)とにより本体部(H)と蓋体(F)を1次成形する。本体部は可動金型(17)に、蓋体はスライド金型(10)に残った状態で型を開く。可動金型(17)に残っている本体部の内表面を蒸着用チャンバー(25)で覆って金型内で蒸着する。次いで、蒸着された本体部に蓋体が整合するようにスライド金型(10)を駆動する。そして、2次成形用の樹脂を射出して本体部と蓋体とを一体化する。

(もっと読む)

複合要素、特にウィンドウガラス

有機ケイ素化合物少なくとも1種を含有するコーティング(ii)でコーティングされた第一の透明な熱可塑性プラスチック(i)を含有する物品において、このコーティング(ii)が、この第一のプラスチック(i)とは反対側でこの表面の少なくとも一部で、化学的な接着促進剤無しで、第二の熱可塑性プラスチック(iii)と接着していることを特徴とする、有機ケイ素化合物少なくとも1種を含有するコーティング(ii)でコーティングされた第一の透明な熱可塑性プラスチック(i)を含有する物品。  (もっと読む)

(もっと読む)

複合成分、特に窓ガラス

本発明は、好ましくは透明、即ち、可視光がある程度透過し、好ましくは無機物であるガラスを含むアイテムに関する。ここで、ガラスの表面の少なくとも一部分は化学的付着促進剤なしに、熱可塑性ポリウレタンに付着結合するものである。更に、本発明は、好ましくは無機物、ガラス、それらに化学的付着促進剤なしに、付着結合する熱可塑性ポリウレタンを含むアイテムの製造方法に関する。ここで、ガラスの表面の一部分はプラズマ処理され、そして熱可塑性ポリウレタンがガラスのプラズマ処理した表面に接触される。好ましくは、プラズマ処理した表面に溶融状態で接触され、好ましくは射出成形により形作られる。 (もっと読む)

ポリスチレンと熱可塑性ポリウレタンとを含有する物品

化学的接着促進剤なしで付着結合する熱可塑性ポリウレタンとポリスチレンとを含有する物品。 (もっと読む)

複合部材の製造方法及びかかる複合部材

【課題】高級ポリアミドを基礎とする成形材料からなる成分を含有する複合部材を、接着助剤を共用せずに、かつ前記の欠点を回避しつつ簡単に、製造過程にできる限り殆ど影響を及ぼす必要なく製造する。

【解決手段】以下の部品:

a)完全に又は部分的に、少なくとも40質量%まで、モノマー単位が平均して少なくとも8個のC原子を有するポリアミドを含有する成形材料からなる部材、並びに

b)他の成形材料からなる部材

を含有する複合部材の製造方法において、部品a)とb)の少なくとも一方を複合物の製造前に接触面にオープンエアープラズマで処理し、次いでもう一方の部品を一体成形する方法によって解決される。

(もっと読む)

防水コネクタの製造方法

【課題】本発明は端子金具が接続された被覆電線をインサートとしてインサート成形を行って防水コネクタ部を形成する一体型の防水コネクタの製造方法において、生産性・作業性が良好で、手間がかからず、コストが安く、かつ、燃焼時にもダイオキシン類などの有害ガスを生じるおそれのないオレフィン系樹脂からなる被覆層を有する電線を用いた場合であっても、防水性の極めて高い防水コネクタの製造方法を提供する。

【解決手段】端子金具が接続された被覆電線をインサートとしてインサート成形を行って防水コネクタ部を形成する一体型の防水コネクタの製造方法において、前記被覆電線のコネクタ形成部にコロナ放電処理あるいはプラズマ放電処理を行い、該処理部に接着剤を塗布した後にインサート成形を行う防水コネクタの製造方法。

(もっと読む)

アルマイト化アルミニウム合金と樹脂の複合体とその製造方法

【課題】

金属製筐体の良さと合成樹脂構造の良さとを両立させ、外観が綺麗で生産性が高く、量産性があり、形状、構造の設計自由度が高いアルマイト化アルミニウム合金と樹脂の複合体とその製造方法を提供する。

【解決手段】

アルミニウム合金形状物を陽極酸化処理してアルマイト化した後、被接合部分の酸化物層皮膜を破壊し、酸性水溶液に接触させるエッチング工程、及びアンモニア、ヒドラジン、及び水溶性アミン化合物から選択される1種以上と接触させる工程を経てたアルマイト化アルミニウム合金形状物を射出成形金型に収容し、熱可塑性樹脂組成物を射出して、被接合部分に熱可塑性樹脂組成物を一体に接合する。

(もっと読む)

21 - 33 / 33

[ Back to top ]