栃木カネカ株式会社により出願された特許

1 - 10 / 64

マグネットローラ

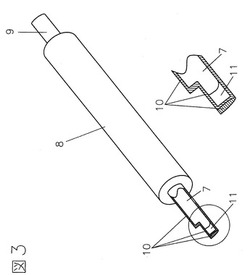

【課題】軸部一体型マグネットローラにおいて、軸部の先端部(先端面)から導通をとるような現像器構成の場合でも、低価格で簡易に軸部より確実に現像バイアス電圧を確保する。

【解決手段】強磁性体粉末と樹脂バインダーとを含む溶融状態の混合物をキャビティに注入し磁場印加し、本体部8と軸部7,9を一体成形したマグネットローラにおいて、少なくとも一方の軸部の外周部と先端部(先端面)に金属製部材10を装着し、かつ前記軸部の先端部と前記金属製部材の先端部内側との軸方向に空隙11を設ける。

(もっと読む)

マグネットローラ

【課題】隣接する異極性のマグネットピース間に空隙を設けると、該空隙付近に周方向磁束密度変化量が小さい部分(磁気的コブ)が発生し、現像剤搬送性を阻害する場合がある。空隙を形成しないようにマグネットピースの大きさを調整することは可能であるが、この場合、コストアップとなり、また、該異極の磁極位置や半値幅において所望のものが得られない場合がある。

【解決手段】隣接する異極性のマグネットピース間に空隙を設け、かつ、該隣接する異極性マグネットピース間の磁束密度変化率を3mT/10°以上とすることにより、また、該空隙を挟む異極性のマグネットピースの磁性粒子の配向着磁方向が交差する角度を10°以上120°以下とすることにより、上記課題が解決できる。

(もっと読む)

マグネットローラ成形用金型およびそれを用いて成形したマグネットローラ

【課題】 従来の軸部一体型マグネットローラ用金型では、成形品の磁極位置がずれた場合は、金型全体を分解し、金型内磁場発生用ヨークの側面等にスペーサーを挿入したり、金型内磁場発生用ヨークの片側あるいは両側の金型(非磁性部)を切削加工する等により金型内磁場発生用ヨークの位置を適正化し、磁極位置が所望の位置になるようにしていた。しかしながら、この方法では加工時間が長くかかり、また金型費用のコストアップの原因となっていた。

【解決手段】 金型内磁場発生用ヨークの先端部分の少なくとも片側に切り欠きを設けることにより、短時間の加工で磁極位置の調整が可能となり、金型費用のコストダウンとなる。

(もっと読む)

マグネットローラ用成形金型およびそれを用いて成形したマグネットローラ

【課題】 従来の軸一体型マグネットローラにおいては、軸方向両端部のエッジ効果による磁束密度の急激な上昇を防止するため、磁性ヨークをマグネット本体部軸方向両端部より10mm以上長く設置していたが、要求磁束密度や磁極配置によっては、マグネット本体部軸方向端部の磁束密度が低下し、軸方向磁束密度バラツキが大きくなったり、局所的に磁束密度変化率が大きくなる場合があった。

【解決手段】 マグネット本体部軸方向端部の磁束密度が低下する磁極において、磁性ヨーク端部とスリーブ金型端部(マグネット本体部軸方向端部)との距離を3mm〜8mmにすることにより、上記課題が解決でき、軸方向に均一な磁束密度のマグネットローラが得られる。

(もっと読む)

マグネットローラおよびその製造方法

【課題】 従来の円筒状マグネットローラは、高価な希土類系マグネットブロックを用いて、これを円筒状マグネットの軸方向の溝部に埋設して高磁束密度を確保しており、低価格で高磁束密度を確保することができず、昨今のフルカラー機の高速化、高画質化に対応できないという問題があった。

【解決手段】 強磁性体粉末と樹脂バインダーを主体とする混合物を成形してなる円筒状マグネットにおいて、該円筒状マグネットが、外周部の凹部に互いに磁気的に反発する複数個のマグネットピースを埋設しているマグネットローラにより上記課題が解決できる。

(もっと読む)

樹脂磁石組成物

【課題】 従来、複写機等に組み込まれるマグネットローラの抗折強度を向上させるため、強磁性粉末と混合する樹脂バインダーの分子量を高くする方法が採用されていた。この方法は抗折強度を向上させるものの磁気特性を低下させていた。そこで、多大なコストをかけて樹脂磁石組成物全体の水分量を制御することにより抗折強度と磁気特性のバランスを維持していた。

【解決手段】 本発明では、樹脂バインダーと混合する前の強磁性粉末の水分量を0.01−0.06重量%に調整することにより磁気特性や成形性を犠牲にすることなく、抗折強度を向上させることができる。

(もっと読む)

マグネットローラの製造方法

【課題】 従来の成形法では、一次圧(射出圧)によりキャビティ充填量の98wt%を超えた溶融樹脂磁石材料を注入していたが、成形品内部にボイドが多発し、結果的に軸方向磁束密度のバラツキやリップルが大きくなり、また、本体部の強度も低下し、輸送中や使用中に折れが発生する場合があった。

【解決手段】 マグネットローラ本体部外径がφ12mm未満の場合の一次圧(射出圧)と保圧による充填量の割合を、一次圧:保圧=85〜98wt%:15〜2wt%とし、マグネットローラ本体部外径がφ12mm以上φ18mm以下の場合の一次圧と保圧による充填量の割合を、一次圧:保圧=92〜98wt%:8〜2wt%とし、軸部一体型マグネットローラを成形することにより、軸方向磁束密度が均一となり、また本体部の強度が向上する。

(もっと読む)

磁石材料組成物

【課題】 従来のマグネットローラは、強磁性体粉末を用いるため、マグネットピースの成形時に印加磁場に反応して変形し、これによりクラック等が発生し、また成形品が断裂して連続押出成形が難しい。また、マグネットピースをシャフト外周面に貼り合わせる際、蛇行が発生して、精度良く貼り合わせることが難しく、画質が低下する可能性がある。特に、強磁性粉末として希土類系磁性粉を主体に用いた場合、その高残留磁束密度のため、印加磁場に非常に反応しやすく、連続押出成形がさらに困難となる。

【解決手段】 強磁性粉末と樹脂バインダーを主体とする混合物において、該混合物中の強磁性粉末の重量比が50wt%以上95wt%以下であって、該混合物の溶融粘度が30N・m以上45N・m以下、かつ、成形後の曲げ強度が150×105N/m2以上250×105N/m2以下である押出成形用磁石材料組成物を用いることにより、上記課題が解決できる。

(もっと読む)

マグネットロール

【課題】 従来の樹脂磁石組成物で一体成形されたマグネットロールには、軸強度が低く、たわみが生じやすい問題があり、また金属シャフトをインサ−トしたものには、磁力が低下したり、反りやヒビ割れが発生するなどの問題があり、これらの問題がないマグネットロールが望まれている。

【解決手段】 マグネットロールの両端面または片端面に凸部および/または凹部を形成したマグネットロールに、該マグネットロールの外径寸法と同等もしくはより小さく、かつ、片端に軸中心と略垂直な鍔を有する軸部材を契合してなるマグネットロールとすることにより、上記課題が大幅に改善される。

(もっと読む)

マグネットローラ

【課題】 従来のマグネットローラでは、磁束密度パターンの磁束密度ピーク付近のブロード幅を効率的かつ安定的に十分に大きくすることができなかったため、現像剤規制板を通過する現像剤量がバラツキ、結果的に画像ムラ等が発生し、高画質化できない場合があった。

【解決手段】 現像剤規制板に対向する磁極を同極性の複数個のマグネットピースで構成し、かつ該同極性の複数個のマグネットピースの配向着磁方向が該マグネットローラ外周面側において、互いに反発する方向とは逆方向に向くように構成したマグネットローラにより、上記問題を著しく改善できる。

(もっと読む)

1 - 10 / 64

[ Back to top ]