Fターム[4F206AH47]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 建築設備 (121) | 構造材料、外装(←柱、梁、コンクリート、補強筋) (9)

Fターム[4F206AH47]に分類される特許

1 - 9 / 9

成形品

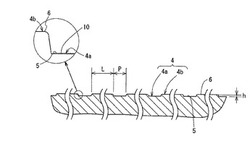

【課題】擦過損傷を形成されにくくする。

【解決手段】表面3aに周期的に形成された凹凸4の凹部4a底面に、シボ面からなる外装面5が設けられている。

(もっと読む)

金属製被着体と熱可塑性樹脂との接合方法および住宅部材の製造方法

【課題】金属製被着体の接合面の形状に関わらず金属製被着体と熱可塑性樹脂とを密着させて接合させることができ、接合に要する時間を短縮でき、接合面の形状や位置合わせの制約を受けることもなく、さらに熱可塑性樹脂の成形および金属製被着体との接合のための一連の工程を簡略化できる金属製被着体と熱可塑性樹脂との接合方法および住宅部材の製造方法を提供する。

【解決手段】金属製被着体1における熱可塑性樹脂4との接合面2に粘着層3を形成する工程と、熱溶融した熱可塑性樹脂4を粘着層3に接触させ、次いで固化させる工程とを含むことを特徴とする。

(もっと読む)

熱可塑性樹脂射出成形体

【課題】雨垂れ跡などの汚れが付着することを長期に亘って防ぐことができる熱可塑性樹脂射出成形体を提供する。

【解決手段】親水基を有する熱可塑性樹脂100質量部に対し、シリコン成分として、シリコーンオイル0.1〜2.0質量部と、シリカ5〜30質量部の少なくとも一方を含有する熱可塑性樹脂組成物を、射出成形して得られた熱可塑性樹脂射出成形体に関する。シリコーンオイルやシリカによって、射出成形体の表面に高い滑水性を付与することができる。

(もっと読む)

フレキシブルシートのエッジを封入するための改良法

本発明は、フレキシブル基材上にオーバーモールドエッジ部を作成する本発明の方法を前提とするもので、前記エッジ部には前記金型キャビティ中の支持具に起因する開口領域がない。  (もっと読む)

(もっと読む)

複合材部品を製造するための方法および装置

本発明は、複合材部品を製造するための方法および装置(1)に関し、その際、管状の中空材ブランク(5)を液圧成形金型(2)および射出成形金型から構成された組合せ金型の凹部(3)に入れ、加圧液でブランク(5)の内部をぬらすよう加圧液を充填し、2つの軸方向成形プラグ(6および7)を使用して端部側を密閉する。その後に充填し圧力をかけたブランク(5)を拡張させて成形する。続いて成形の完了した中空材(22)を同じ金型内においてプラスチックで射出コーティングする。比較的簡単な方法で複合材部品を安定したプロセスで製造するため、中空材(22)を成形後に密閉された状態で少なくとも滴下のない状態まで排液され、その際、加圧液(19)は圧力をかけられた状態で中空材(22)から軸方向成形プラグ(6および7)内に形成された少なくとも1つの排出チャネルから排出される。 (もっと読む)

微孔質材料の射出成形

【課題】微孔質物品と同様に、微孔質発泡材料を製造するのに有益な射出成型システム及び方法を提供する。

【解決手段】圧力降下速度及び剪断速度は、幾つかの具体例において重要な特徴であり、本発明は、射出成型システムにおいて、これらのパラメータを制御するシステムを提供する。他の面では、加圧された金型の上流にある核形成器を含む射出成型システムを含む。他の面では、無核の発泡剤及びポリマー材料の単一層溶液を形成するための往復スクリューを有する押出しシステムを含む。他の面では、非常に薄い壁のある微孔質材料及び非常に薄い壁のあるポリマー材料を含む。他の面では、無発泡部分と顕著な相違のない表面を有する非常に薄い壁のある部分において高い重量低減物を製造する方法を提供する。

(もっと読む)

板状建築資材の製造方法

【課題】 既存の設備を大幅に変更することなく有効利用し、プラスチック廃材をリサイクルして板状建築資材を製造することができる方法を提供すること。

【解決手段】 タンク24にプラスチック廃材を投入し、攪拌板26の攪拌作用による摩擦熱によって、プラスチック廃材を軟化させる第1の工程と、軟化したプラスチック廃材をスクリューフィーダ36で搬送して混練すると共に、バンドヒータ44で加熱する第2の工程と、前記加熱によって前記プラスチック廃材の少なくとも一部が溶融した後の、前記スクリューフィーダ36中に、投入器46から木材の粉体や木材由来の製品の粉体を投入する第3の工程と、投入された前記粉体と溶融したプラスチック廃材とをさらに前記スクリューフィーダ36で搬送して混練する第4の工程と、混練された粉体とプラスチック廃材を金型60キャビティに射出して板状に成型する第5の工程とを有する。

(もっと読む)

廃複合樹脂成形物の成形装置及びその成形方法

【課題】内部に無数の気泡や表面に気体が逃げる際の跡ができるのを回避して高品質な成形物を成形する。

【解決手段】原料脱気手段により内部の水蒸気やガス等の気体を脱気した溶融状態の廃複合樹脂原料により成形物を成形する。

(もっと読む)

合成樹脂製積層体及びその製造方法

【課題】

表面に硬化皮膜層を有し、透明性、耐擦傷性、耐摩耗性、耐候性、経済性に優れ、かつ、可視光には透過性で選択的に熱線遮蔽機能を有し、車輌用の窓ガラス、サンルーフ等の熱線遮蔽性グレージング材に適した合成樹脂製積層体を提供することである。

【解決手段】

透明合成樹脂100重量部に対して、平均直径が1〜50μmで厚さが平均直径の1/200〜1/10の範囲の燐片状アルミ粉を0.0005〜0.05重量部添加した樹脂組成物からなり、射出成形により成形された透明合成樹脂層(A)の少なくとも一方の面に、熱硬化性アクリル樹脂からなる塗膜厚み1〜10μmのプライマー塗膜層(B)が形成され、該プライマー塗膜層(B)上に多官能アルコキシシランからなる塗膜厚み1〜10μmの硬化被膜層(C)が形成されてなる合成樹脂製積層体(D)である。

(もっと読む)

1 - 9 / 9

[ Back to top ]