Fターム[4F209AA37]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 樹脂材料等(主成形材料) (2,599) | 硬化性樹脂 (1,452) | フェノール樹脂系 (10)

Fターム[4F209AA37]に分類される特許

1 - 10 / 10

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

光ナノインプリントのパターン形成方法

【課題】優れた形状のパターンを得ることができるパターン形成方法を提供することを目的とする。

【解決手段】(1)樹脂、重合性化合物、光重合開始剤及び溶剤を含む組成物を基板上に塗布する工程、(2)基板上に塗布した層から溶剤を除去して組成物層を形成する工程、(3)組成物層を水に浸漬しながら、組成物層にモールドのパターン面を圧着して、モールドのパターンを転写させる工程、(4)モールドのパターンが転写された組成物層を乾燥する工程、(5)得られた組成物層をモールドから離脱させる工程、及び(6)組成物層をモールドから離脱させる工程の前又は後に、得られた組成物層に露光機を用いて露光する工程を含むパターン形成方法。

(もっと読む)

ナノインプリントのパターン形成方法

【課題】優れた形状のパターンを得ることができるパターン形成方法を提供することを目的とする。

【解決手段】(1)樹脂及び溶剤を含む組成物を基板上に塗布する工程、(2)基板上に塗布した層から溶剤を除去して組成物層を形成する工程、(3)組成物層を水に浸漬しながら、組成物層にモールドのパターン面を圧着して、モールドのパターンを転写する工程、(4)モールドのパターンが転写された組成物層を乾燥する工程及び(5)得られた組成物層をモールドから離脱させる工程を含むパターン形成方法。

(もっと読む)

構造体の製造方法

【課題】モールドをプレスすることにより得られたパターンの残膜を除去する際、そのレジストパターンの線幅精度、形状を劣化させることなく、微細なパターンを形成可能にする方法を提供する。

【解決手段】ポジ型感光性樹脂層2と、該ポジ型感光性樹脂を感光させる感光波長の光を吸収することが可能な吸収層3と、がこの順に積層された基板1を用意する工程と、凸部を有するモールド4の前記凸部を前記ポジ型感光性樹脂層2と前記吸収層3との二層にプレスする工程と、前記二層と前記モールド4とを離間させる工程と、前記光を前記二層の上面側から前記二層に照射する工程と、前記吸収層3を除去する工程と、前記ポジ型感光性樹脂層2を現像する工程と、をこの順で有する構造体の製造方法である。

(もっと読む)

樹脂成形体の製造方法、その製造方法により得られる樹脂成形体、光デバイス、マイクロレンズ、マイクロレンズアレイ、及びマイクロ流体デバイス

【課題】光硬化性樹脂組成物の溶融等する温度を調整することにより、熱インプリントや光インプリントによる生産性を高め、また安価に、高精度な微細成形品を製造する方法を提供する。

【解決手段】固体エポキシ化合物と液状エポキシ化合物と光重合開始剤とを含有し、加熱により溶融又は軟化する、固体光硬化性樹脂組成物を用いて、(a)基材上に未硬化樹脂層41を形成する工程、(b)未硬化樹脂層41を溶融又は軟化する温度に加熱した状態で、型39を押圧接触させ、押圧接触状態を保持したまま再固形化する温度に冷却した後、離型して一次成形体41′を形成する工程、(c)一次成形体41′にフォトマスク7を介して選択露光して選択硬化させる工程、(d)未露光部分を除去して樹脂成形体6を形成する工程を行う。

(もっと読む)

極薄ポリマー接着層

インプリント・リソグラフィーのインプリント用スタックは、基板および該基板に接着したポリマー接着層を含む。ポリマー接着層は、少なくとも約2nmの伸びきり骨格長さを有するポリマー成分を含む。このポリマー成分の骨格は、基板の表面に、本質的に、平面状配置で整列し得るので、ポリマー接着層の厚さは、約2nm未満である。  (もっと読む)

(もっと読む)

インプリント用スタンパとその製造方法

【課題】

本発明は、局所的な突起による凸部を有する被転写部材に微細パターンを高精度で転写できるインプリント用スタンパを提供することを目的とする。

【解決手段】

本発明は、表面に凹凸形状が形成されたインプリント用スタンパであって、前記凹凸形状が形成されたパターン部と、前記パターン部の裏面に配置されたスタンパ裏面部とを有し、前記パターン部のヤング率が500MPa以上から10Gpa以下の範囲であり、前記スタンパ裏面部のヤング率が前記パターン部のヤング率よりも小さいインプリント用スタンパを特徴とする。

(もっと読む)

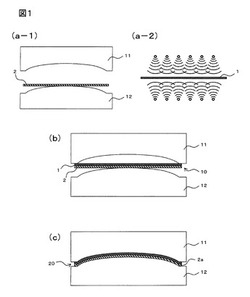

エンボス加工プリプレグとその製造方法、化粧板

【課題】 従来の化粧板としての基本的特性を損なうことなく、簡易な方法で、加熱加圧成形後の化粧板の反りを低減した化粧板に用いられるエンボス加工プリプレグとその製造方法、ならびに、このエンボス加工プリプレグを用いた化粧板を提供する。

【解決手段】 化粧板を成形するために用いられるプリプレグであって、基材に熱硬化性樹脂組成物を担持させてなる樹脂担持基材の厚み方向にエンボス加工を施してなることを特徴とするエンボス加工プリプレグと、このエンボス加工プリプレグの製造方法であって、(a)基材に熱硬化性樹脂組成物を担持させ、樹脂担持基材を製造する工程と、(b)上記樹脂担持基材の厚み方向に、エンボス加工を施す工程と、を有することを特徴とする、エンボス加工プリプレグの製造方法。

(もっと読む)

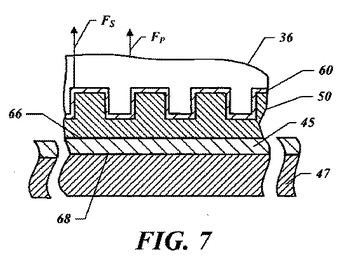

シート材料を曲げる方法及びそのためのシート

材料シート(30)を含む、曲げ線に沿って曲げるために形成された材料シートは、複数の分割スリット(37)と、貫通形成された複数のストラップ・スリット(39)とを含む。分割スリットは所望の曲げ線(35)に実質的に沿って延び、材料シートを第1の平面領域(32)と第2の平面領域(33)とに分割する。ストラップ・スリットは所望の曲げ線と交差し、ストラップ・スリットの隣接する対は、その間に曲げストラップを形成する。曲げストラップは、所望の曲げ線と交差する長手方向ストラップ軸線を有する。材料シートは複合材料で形成することができる。さらに、材料シートを形成し使用するための方法が開示される。  (もっと読む)

(もっと読む)

ガラス状炭素製屈曲パイプ及びその製造方法

【課題】 簡易に製造することができて、量産性に優れたガラス状炭素製屈曲パイプ及びその製造方法を提供すること。

【解決手段】 継ぎ目のない屈曲部を有することを特徴とするガラス状炭素製屈曲パイプである。また、継ぎ目のない屈曲部を有するガラス状炭素製屈曲パイプの製造方法であって、熱硬化性樹脂を成形して直管の熱硬化性樹脂製パイプを得る工程と、この直管の熱硬化性樹脂製パイプに、その屈曲すべき部分を加熱した状態で曲げ力を加えて塑性変形させることにより屈曲部を形成し、屈曲部を有する熱硬化性樹脂製屈曲パイプを得る工程と、得られた熱硬化性樹脂製屈曲パイプを炭素化する工程と、を含むことを特徴とするガラス状炭素製屈曲パイプの製造方法である。

(もっと読む)

1 - 10 / 10

[ Back to top ]