Fターム[4F209AK04]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 加熱冷却手段の具体的な特徴 (211) | 赤外線加熱(←遠赤外線)、輻射加熱の特徴 (22)

Fターム[4F209AK04]の下位に属するFターム

電気ヒーターの特徴 (4)

反射板、遮蔽板の特徴 (3)

Fターム[4F209AK04]に分類される特許

1 - 15 / 15

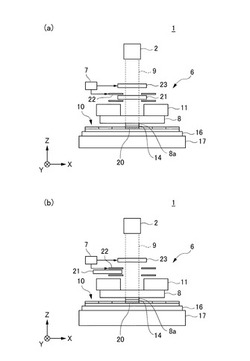

インプリント装置、それを用いた物品の製造方法

【課題】インプリント処理に際し、基板上に予め存在するパターンと、新たに形成される樹脂のパターンとの重ね合わせに有利なインプリント装置を提供する。

【解決手段】インプリント装置1は、第1波長と、特定の波長帯域に存在する第1波長以外の第2波長とを含む光9を受光し、第1波長の光と第2波長の光とに分離する光学素子21を含み、パターンを形成すべき基板10上の領域に予め存在する基板側パターン20を加熱させる基板加熱機構6と、パターンを形成するに際し、基板加熱機構6により、光学素子21にて分離された第2波長の光を用いて基板側パターン20を熱変形させることで、型8に形成されているパターン部8aの形状に対し、基板側パターン20の形状を補正させる制御部7とを備える。ここで、樹脂14は、特定の波長帯域に存在する第1波長の光を受光することで硬化する光硬化性樹脂である。

(もっと読む)

微細構造形成用型および光学素子の製造方法

【課題】微細構造形成用型および光学素子の製造方法において、被加工体の表面形状が変化しても、被加工体の表面に反射防止構造を容易かつ迅速に形成することができるようにする。

【解決手段】曲率を有する凹レンズ面1aを備えるレンズ本体1の凹レンズ面1aに凹凸形状の反射防止部を形成する微細構造形成用型5であって、反射防止部を転写する成形面部5aと、成形面部5aを湾曲可能に支持する基体部5と、基体部5を変形することにより成形面部5aを湾曲させる空洞部6、環状空洞部7、および流体供給部8と、を備える表面加工装置10を用いて、反射防止部を形成する。

(もっと読む)

加熱装置、加熱方法、成形装置及びプラスチック成形品の成形方法

【課題】光源からの光を被照射面に均一に照射し、被照射面を均一に加熱することができる加熱装置及び加熱方法、並びに、転写率や生産性などを向上させることができる成形装置及びプラスチック成形品の成形方法の提供を目的とする。

【解決手段】加熱装置1は、断面形状が正方形のライトパイプ2と、このライトパイプ2と連結され、断面形状が正方形のライトボックス3と、このライトボックス3内に収容される光源4とを備えている。

(もっと読む)

表面に凹凸を有する化粧シートの製造方法

【課題】エンボス加工等の方法を使用せずに、表面に凹凸を有する化粧シートを得る方法を提供する。

【解決手段】熱収縮性を有する樹脂シート3を、保持した状態で、該樹脂シートの同一面内にある隣り合う部位Aと部位Bとが、前記部位Aと前記部位Bとの表面温度が異なり、且つ、少なくとも部位Aの表面温度が前記樹脂シートの配向戻り強度変曲点温度T以上の表面温度となるように、赤外線2照射して、前記部位Aと部位Bとに膜厚差を生じさせた、表面に凹凸を有する化粧シートの製造方法。

(もっと読む)

曲げ加工可能な光透過型電磁波シールド積層体およびその製造方法

【課題】高温の曲げ加工条件においても、接着層の揺らぎと残留歪みを最小限に抑え、変形及び反りや剥離を生じない曲げ加工性に優れた光透過型電磁波シールド積層体の提供。

【解決手段】

電磁波シールド層の片側又は両側にポリカーボネート基材を積層してなる厚さ0.1mm〜30mmの積層体を遠赤外線ヒーター加熱装置により上下両側から放射加熱して曲げ加工する方法において、上段ヒーターは全面加熱し、下段ヒーターは曲げ加工部の加熱幅を(1)式に示す範囲で選択加熱し、表面温度差を20℃以内に制御して140℃〜185℃に加熱したシールド積層体を曲率半径10mm以上の曲面に曲げ加工することにより、接着層の揺らぎと残留歪みを最小限に抑え、変形及び反りや剥離を生じない曲げ加工性に優れた光透過型電磁波シールド積層体を得ることが出来る。

加熱幅=2πR×(180°−X°)/360°×Y (1)

ここで、πは円周率、Rは曲率半径、Xは曲げ加工角度(内角)、Yは係数(1.35≦Y≦4.15)を示す。

(もっと読む)

曲げ加工可能な光透過型電磁波シールド積層体およびその製造方法

【課題】高温の曲げ加工条件においても、接着層の揺らぎを最小限に抑え、変形および反りや剥離を生じない曲げ加工性に優れた光透過型電磁波シールド積層体を提供する。

【解決手段】

電磁波シールド層の片側または両側にポリカーボネート基材を積層してなる厚さ0.1mm〜30mmの積層体を遠赤外線ヒーター加熱装置により上下両側から放射加熱して曲げ加工する方法において、曲げ加工部の加熱幅を(1)式に示す範囲で選択加熱し、表面温度差を20℃以内に制御して140℃〜185℃に加熱したシールド積層体を曲率半径10mm以上の曲面に曲げ加工することにより、接着層の揺らぎを最小限に抑え、反りや剥離を生じない曲げ加工性に優れた光透過型電磁波シールド積層体を得ることが出来る。

加熱幅=2πR×(180°−X°)/360°×Y (1)

ここで、πは円周率、Rは曲率半径、Xは曲げ加工角度(内角)、Yは係数(1.35≦Y≦4.15)を示す。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、加熱ロール11bと、加熱ロール11bよりも温度が低い冷却ロール13と、加熱ロール11bと、冷却ロール13とに巻き掛けられている賦形ベルト14と、圧着ロール11aと、剥離ロール15と、赤外線照射機構19とを備えている。賦形ベルト14の外側の表面には、樹脂シート17の表面に形成される凹凸に対応した形状の凹凸が形成されている。賦形ベルト14の外側の表面の上には、赤外線照射機構19からの赤外線を吸収する赤外線吸収層が形成されている。

(もっと読む)

インプリント法およびインプリントモールド、インプリント装置

【課題】スループットが高く、安定的なインプリントが出来、精細なパターンを得ることの出来るインプリント法を提供することを目的とする。

【解決手段】本発明のインプリント法は、赤外線光硬化性樹脂を用いて露光光に赤外線を用いることを特徴とする。本発明の構成によれば、赤外線にて露光することにより、転写基材とインプリントモールドに加熱・冷却のサイクルを行うことがなく、パターンを転写することが出来る。また、加熱・冷却のサイクルを行わないため、転写基材とインプリントモールドと熱膨張を抑制できパターン転写の位置精度を向上させることが出来る。また、加熱・冷却のサイクルを行わないため、転写工程に要する時間を削減することが出来、スループットの向上を行うことが出来る。

(もっと読む)

多目的照明用フィルムの製造方法

【課題】フィルムの加熱温度と成形手段を特定することによって、液晶表示面のバックライトやキー表示部分の照明装置として用いた場合に、液晶表示面やキー表示部分が十分明るくなるような集光性を持ち、かつ、非常に薄く軽量な多目的照明用フィルムを提供することを目的とする。

【解決手段】透明樹脂フィルムの巻取りロールと、該ロールから引き出した透明樹脂フィルムの搬送路の上下両面に配置した加熱手段と、加熱手段の後方において、加熱軟化した透明樹脂フィルム表面に圧着して該表面に多数の凹凸面を形成する成形手段とを順次配置し、巻取りロールから透明樹脂フィルムを引き出して搬送路上を加熱手段に送り込み、加熱手段で加熱軟化した透明樹脂フィルム表面に成形手段を適用して該表面に多数の凹凸面を形成するようにしたことを特徴とする多目的照明用フィルムの製造方法。

(もっと読む)

樹脂シートの製造方法、光学フィルム、及び、樹脂シートの製造装置

【課題】シート押出成形法により樹脂シートを製造する際に、微細な凹凸パターンを良好な転写性で賦形できるようにする。

【解決手段】シート状樹脂材料を、少なくとも一対の加圧ロール7、8によって加圧しながらその間隙を通過させて樹脂シート9を製造する樹脂シートの製造方法であって、一対の加圧ロール7、8の少なくとも一方のロールとして、ロール芯体と、凹凸パターン部材と、ロール芯体と凹凸パターン部材との間に配され、凹凸パターン部材の熱伝導率よりも低い熱伝導率を有する熱緩衝部材とからなる凹凸パターンロールを使用し、凹凸パターンロールの直前でシート状樹脂材料の表面部分を、赤外線ピーク波長が約2μm以上3.8μm以下となる加熱ヒーター10、11によって加熱し、加熱したシート状樹脂材料の表面部分を凹凸パターンロールによって成形する。

(もっと読む)

周期的な構造が形成された樹脂フィルムの製造方法

【課題】周期的な微細凹凸を有する樹脂フィルムを形成する方法であって、安価かつ簡便なプロセスを提供すること。また、周期的な微細凹凸を有する樹脂フィルムを形成する方法において、樹脂フィルムの材質や、樹脂フィルムに周期的な構造を形成する材質を、多様な材料から選択することができる製造方法を提供すること。

【解決手段】周期的なドットパターンを有する樹脂フィルムを収縮するステップを含む、周期的な構造が形成された樹脂フィルムの製造方法であって、前記周期的なドットパターンを有する樹脂フィルムは、ハニカム状多孔質フィルムを鋳型として、そのハニカムパターンを転写された樹脂フィルムである製造方法。

(もっと読む)

エンボス賦形シートの製造方法及びその製造装置

【課題】形状深さがシートの総厚味に対して相対的に浅いエンボス形状を、シート表面上に形状精度良く、高い賦形率で連続的に賦形する。

【解決手段】押出機11によりに溶融混練した熱可塑性樹脂をTダイ12を通じてシート状に吐出させ、該シート状物16の一方の表面を第1の冷却成形ロール13で冷却し、且つ、該シート状物16の他方の表面を、エンボス形状が形成された第2の冷却成形ロール14で加圧ニップしつつ、エンボス形状の溝深さが浅いエンボス形状を転写付与させたエンボス賦形シート16を連続的に成形する場合に於いて、Tダイ12から吐出された直後のシート状物16の表面を、Tダイ12と第2の冷却成形ロール14との間隙に設けた外部ヒーター18で照射加熱する。

(もっと読む)

シートの成型加工方法

【課題】十分に付型され、付型された形状の変化が抑制された湾曲形状のシートが得られるシートの成型加工方法を提供する。

【解決手段】本発明は、熱可塑性樹脂を主体とするシートに湾曲形状を付与するシートの成形加工法であって、シートを凹状湾曲型上に載置して赤外線ヒーターによってシートの熱変形温度より20℃低い温度から熱変形温度の範囲の温度に加熱した後、凸状湾曲型を載せて一対の湾曲型の間にシート挟んで冷却しながら湾曲形状を付与することを特徴とし、その際に、赤外線ヒーターの出力を高出力から低出力に段階的に変化させると共に、少なくとも30秒かけて加熱温度まで加熱することを特徴とする。

(もっと読む)

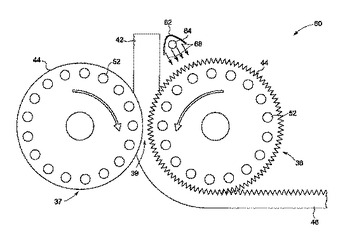

布目付き高分子フィルムを形成するシステム及び方法

布目付き高分子フィルムの形成装置及び方法を開示する。この装置は、第1ローラ及び第2ローラを備える。そして、第1ローラ及び第2ローラは、布目付き高分子フィルムを協働して形成するように構成されている。ある実施態様では、少なくとも第1ローラの限定された部分が、受動的に、能動的に、あるいは、受動的技術及び能動的技術の組合せによって、加熱される。  (もっと読む)

(もっと読む)

転写・接合方法および装置

【課題】 気泡を含まない良好な転写・接合界面を、同一の装置によって、簡便かつ低コストで得られる転写・接合方法および装置を提供すること。

【解決手段】 微細パターン102が設けられたスタンパー103に載置された第1部材100を、第1の型101により加圧しながら接触させ、赤外線照射手段106を用いてその接触面に赤外線107を線状に照射し加熱し、赤外線照射手段106を移動させ微細パターン102の転写が一方向に順次行われるようにする転写工程と、転写工程後、スタンパー103を取り除き、転写済み第1部材100を、第1の型101により、第2の型105に載置された第2部材104と加圧しながら接触させ、赤外線照射手段106を用いてその接触面に赤外線を線状に照射し加熱し、赤外線照射手段106を移動させ、接触面の接合が一方向に順次行われるようにする接合工程とを有する転写・接合方法および装置。

(もっと読む)

1 - 15 / 15

[ Back to top ]