Fターム[4F209AM14]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 成形装置、成形操作のその他の特徴 (348) | 成形装置又は装置部材の検査、補修、保管 (10)

Fターム[4F209AM14]に分類される特許

1 - 10 / 10

インプリント装置、インプリント方法、インプリントシステム及びデバイス製造方法

【課題】 モールドの表面に励起光を照射することなく、モールドのパターン欠陥を検知するインプリント装置を提供することを目的とする。

【解決手段】 本発明のインプリント装置は、型に形成されたパターンと、基板に供給されたインプリント材とを接触させることで、インプリント材にパターンを転写するインプリント装置であって、発光物質を発光させる励起光を照射する照射部と、発光物質から発光する光を検出する検出部と、発光物質を含む型を保持する型保持部と、を備え、インプリント材にパターンが転写された後、照射部はインプリント材に転写されたパターンに励起光を照射し、検出部はインプリント材に残留した発光物質から発光する光を検出することを特徴とする。

(もっと読む)

インプリントシステムおよびインプリントシステムのメンテナンス方法

【課題】インプリント装置の精度を向上させることができるインプリントシステムおよびインプリントシステムのメンテナンス方法を提供する。

【解決手段】機能性液体を吐出させるノズルが形成されたノズルプレート23Aを具備する液体吐出ヘッド24と、基板と液体吐出ヘッド24とを相対的に移動させる相対移動手段と、基板の機能性液体が着弾した面に対して、モールドの凹凸パターンを転写する転写手段と、モールドを機能性液体に接触した状態で、機能性液体を硬化させる硬化手段と、ノズルプレート23Aの温度を制御する第1の温度制御手段44、46と、液体吐出ヘッド24のノズルプレート23A以外の少なくとも一面の温度を制御する第2の温度制御手段42、48と、を備えることを特徴とするインプリントシステム、および、インプリントシステムのメンテナンス方法である。

(もっと読む)

パターン転写装置およびパターン転写方法

【課題】パターン転写不良やモールドの目詰まりを未然に防いで生産性を向上させる。

【解決手段】パターン転写装置11A0の制御装置23は、離型層厚取得部51と、離型層厚判定部53と、供給量演算部55と、供給量制御部59とを備える。離型層厚取得部51は、残留離型層32の厚さに係る相関値を取得する。離型層厚判定部53は、残留離型層32の厚さに係る相関値が所定の基準を満たすか否かを判定する。供給量演算部55は、離型層厚判定部53の判定結果に基づいて、離型剤供給部21における離型剤の供給量を演算する。供給量制御部59は、モールド31上のそれぞれの位置において、適正な量の離型剤を適時に供給する制御を行う。

(もっと読む)

テンプレート検査方法及びパターン形成方法

【課題】テンプレート検査時に、プロセス起因欠陥の発生を抑制するプロセス条件を求める。

【解決手段】本実施形態によれば、テンプレート検査方法は、インプリント処理に使用される複数のパターンが形成されたテンプレートをテンプレート検査装置を用いて検査する方法であって、前記複数のパターンからいずれか1つのパターンを抽出する工程と、プロセスパラメータと発生するプロセス欠陥の数とが対応付けられた欠陥プロセスマップと、前記抽出したパターンの寸法ばらつき、掘り込み深さ、及びテーパ角とを用いて、プロセス欠陥数が所定値以下となるプロセスパラメータの組合せを探索する工程と、を備えるものである。

(もっと読む)

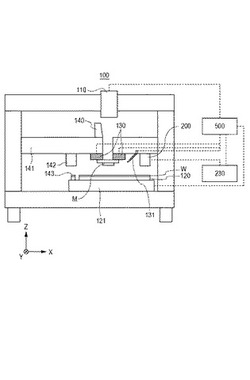

インプリント装置および物品の製造方法

【課題】インプリント装置において基板保持面またはモールド保持面に存在する異物を除去するために有利な技術を提供する。

【解決手段】基板に塗布された樹脂とモールドのパターン面とを接触させて該樹脂を硬化させるインプリント装置100は、前記基板を保持する基板保持部4と、モールド保持面MSで前記モールドを保持するモールド保持部3と、前記モールド保持部3に対して前記基板保持部4を相対的に移動させる駆動機構と、前記基板保持部4により前記基板の代わりにクリーニング部材12が保持されて前記クリーニング部材12と前記モールド保持面MSとが接触した状態で前記モールド保持部3に対して前記基板保持部4が相対的に移動するように前記駆動機構を制御し、これにより前記モールド保持面MSをクリーニングする制御部20とを備える。

(もっと読む)

検査方法、インプリント装置及び物品の製造方法

【課題】インプリント装置の重ね合わせ検査に有利な技術を提供する。

【解決手段】基板上のインプリント材をモールドで成形して前記基板上にパターンを形成するインプリント処理を行うインプリント装置の検査方法であって、第1インプリント材を基板上に供給する第1ステップと、前記第1ステップで供給された第1インプリント材をモールドで成形して第1マークを形成する第2ステップと、第2インプリント材を前記基板上に供給する第3ステップと、前記第3ステップで供給された第2インプリント材をモールドで成形して第2マークを形成する第4ステップと、前記第2ステップで形成された前記第1マークと前記第4ステップで形成された前記第2マークとの相対位置を計測する第5ステップと、を有し、前記第3ステップでは、前記第2ステップで形成された前記第1マークに前記第2インプリント材が接触しないように、前記第2インプリント材を供給する、ことを特徴とする検査方法を提供する。

(もっと読む)

インプリント装置、及びそれを用いた物品の製造方法

【課題】生産性を低下させることなく、インプリント領域に存在する異物を効率良く検出するインプリント装置を提供する。

【解決手段】このインプリント装置は、モールド3を保持する保持手段4と、基板5上にて樹脂のパターンを形成するインプリント領域15に、異物が存在するかどうかを検査する異物検査手段8aと、インプリント領域15に未硬化樹脂を塗布する塗布手段7aと、保持手段4に対してインプリント領域15を相対的に移動させる移動手段6と、各構成要素の動作を制御する制御手段とを備える。移動手段6は、異物検査手段8aによる検査位置、塗布手段7aによる塗布位置、及び保持手段4による押印位置のそれぞれにインプリント領域15を移動可能である。また、制御手段は、移動手段6によるインプリント領域の動きと連動させて、異物検査手段8aに対してインプリント領域の検査を実施させる。

(もっと読む)

ロール金型の保護方法及びロール金型を用いた光学シートの製造方法

【課題】ロール金型の外周面に形成された加工パターンを保護することができるロール金型の保護方法、及びこのようなロール金型を用いた光学シートの製造方法を提供する。

【解決手段】ロール金型3の周囲にシート基材9を配置し、ロール金型3を回転させシート基材9の搬送を開始し、ロール金型3に紫外線の照射を開始し、ロール金型3とシート基材9との間にモノマーを供給し紫外線によりモノマーを硬化させ、加工パターンに相補的な光学パターンをシート基材9上に形成することにより、光学シートを製造する方法において、ロール金型3の外周面には、加工パターンを保護する保護膜21が予め配置されており、保護膜21は、供給されたモノマーによって、シート基材9に接着されてロール金型3から除去され、保護膜21がロール金型3の外周面から除去された後に、光学パターンが連続して形成される。

(もっと読む)

エンボス装置、エンボスロール、凹凸パターン、加工品、および、加工品の製造方法

【課題】原反に凹凸柄を形成するエンボス装置であって、とりわけ、高い稼働率で効率的に原反に凹凸柄を形成することができるエンボス装置を提供する。

【解決手段】エンボス装置10は、原反70に対面するようになるエンボス型面30を有するエンボスロール20と、エンボスロール20に対向して配置されたバックアップロール13と、を備える。原反は、エンボスロール20とバックアップロール13との間で押圧されるようになる。エンボスロールのエンボス型面は、原反に形成すべき凹凸柄85に対応した凹凸形状を有する凹凸部35と、エンボスロールの回転軸線L1に沿って凹凸部からずれた位置に形成され、凹凸部とは異なる凹凸形状を有する凹凸パターン40と、を有する。

(もっと読む)

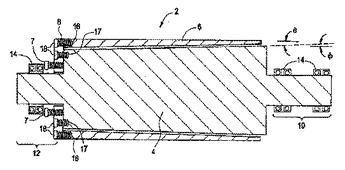

微細エンボス加工ドラムおよびそれから製造される物品

一実施形態では、エンボス加工ドラムが、外テーパを備えた外面を有するマンドレル(4)と、マンドレル(4)の第1の端部から延びる主ジャーナル(10)と、マンドレル(4)の第2の端部から延びる副ジャーナル(12)と、内テーパを備えたスリーブ内面を有し、マンドレル(4)の周りに配置されて、実質的に一定の外径を有するドラムを形成するスリーブ(6)と、副ジャーナル(12)に係合し、スリーブ(6)の最小内径を有する第1のスリーブ端部が隣接して配置される着脱可能なジャーナル支持部(30、50)とを有している。一実施形態では、ドラムシステムのメンテナンス方法が、エンボス加工ドラムシステムにおけるジャーナル支持部(30、50)を解放することと、マンドレル(4)から外して副ジャーナル(12)の上へスリーブ(6)を滑らせることとを含んでいる。  (もっと読む)

(もっと読む)

1 - 10 / 10

[ Back to top ]