Fターム[4F209AM26]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 成形装置、成形操作のその他の特徴 (348) | 成形雰囲気、環境の特徴 (152) | 成形時の (12)

Fターム[4F209AM26]に分類される特許

1 - 12 / 12

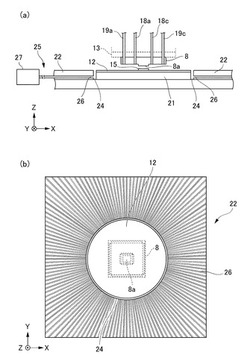

インプリント装置、それを用いた物品の製造方法

【課題】型に対する樹脂の充填性や離型性に有用なガスを利用する場合でも、基板全体に施される処理の均一性で有利なインプリント装置を提供する。

【解決手段】インプリント装置1は、基板12上の未硬化樹脂15を型8により成形して硬化させて、基板12上に硬化した樹脂15のパターンを形成する。このインプリント装置1は、型8と未硬化樹脂15との押し付けに際し、型8の側から基板12上に向けてガスを供給し、かつ供給されたガスを型8の側で回収するガス供給機構4と、基板12を保持しつつ移動可能であり、かつ、保持された基板12の表面に合わせた表面高さで基板12を囲むように外側に配置される平板部22を有する基板保持部5と、基板保持部5に保持された基板12の外周側面と、平板部22の基板12に向かう内周側面との間に存在する間隙領域24に入り込んだガスを回収するガス回収機構25とを有する。

(もっと読む)

液浸インプリント方法

【課題】インプリント工程中の雰囲気を構成する気体が、モールド表面に形成された凹凸構造内の空隙に取り込まれることによる転写精度の低下を防止する。

【解決手段】

基板表面上に塗布した成形材料を成形温度に加熱し、この成形材料をモールドに対してプレスして、モールド表面に形成した凹凸構造を転写する工程を備えたインプリント方法において、成形材料をモールドに対してプレスする工程に先立って、モールド表面に形成された凹凸構造内部に、成形材料の成形温度より沸点及び発火点が高い液体を充填し、該凹凸構造内部の空気と置換する工程を設ける。

(もっと読む)

高撥水撥油樹脂部材の製造方法、高撥水撥油樹脂部材及びそれらを用いた高撥水撥油部材

【課題】加工時や廃棄時に環境負荷が少なく、かつ安価に製造でき、多孔質材料にも適用可能な高撥水撥油樹脂部材の製造方法それを用いて製造される高撥水撥油部材及びそれらを用いた高撥水撥油部材を提供する。

【解決手段】高撥水撥油樹脂部材10は、フッ素原子の一部又は全部がフッ素原子及びフッ化炭素基14のいずれか一方又は双方で置換された炭化水素基11を基材12の表面に有する。高撥水撥油樹脂部材10は、フッ化炭素基を含む化合物のガス雰囲気中で、樹脂材料12の表面を低圧プラズマ処理することにより製造される。

(もっと読む)

光学フィルムの製造方法

【課題】マット剤を含有させなくても、フィルム表面に凹凸を付与できる光学フィルムの製造方法を提供すること。

【解決手段】表層部の残留溶媒量が30〜80重量%のポリマーフィルム1に対して沸点70〜150℃の液体のミスト2を吹き付けることを特徴とする光学フィルムの製造方法。

(もっと読む)

ナノインプリント方法およびモールド製造方法

【課題】ナノインプリント方法において、光硬化性組成物の揮発を抑制しつつ、残留気体を低減する。

【解決手段】凹凸を有するモールドと、基板上に形成した光硬化性組成物層とを密着させて凹凸の形状を光硬化性組成物層に転写するナノインプリント方法において、モールドおよび基板のいずれか一方または両方が石英からなり、モールドと光硬化性組成物とを、それらの間に、10kPa以上90kPa以下の気圧を有し、かつ、少なくとも70体積%がHeからなる気体を介在させた状態で密着させる。

(もっと読む)

インプリント層に閉じ込められるガスを減少させるための方法

【課題】インプリンティング・プロセス中にインプリント層に閉じ込められるガスを減少させる。

【解決手段】基板に、複数の離散した小滴として、アパーチャ104a、106aを介して流動性のインプリント材料を付着させるステップと、基板に近接してモールド面26aを対向させることによって、前記インプリント材料が存在する処理領域であって、大気78をともなう処理領域77を定めるステップと、前記処理領域の大気にヘリウム・ガスの乱流を導入し、大気をヘリウム・ガスで飽和させるステップと、連続したインプリント層を形成するために、前記複数の小滴に前記モールドを接触させるステップと、前記インプリント材料を固化させるため、該インプリント層を化学的作用放射にさらすステップと、を含む。

(もっと読む)

インプリントシステムおよびインプリント方法

【課題】本発明は、転写性を向上させることができるインプリントシステムおよびインプリント方法を提供する。

【解決手段】基体の表面に被転写層を形成する形成部と、前記被転写層にパターンを転写するインプリント部と、前記形成部に対して、前記被転写層に対する溶解度が空気よりも低い第1の気体を供給する第1の気体供給部と、前記インプリント部に対して、前記被転写層に対する溶解度が空気よりも高い第2の気体を供給する第2の気体供給部と、前記第1の気体の供給と、前記第2の気体の供給と、を制御する制御部と、を備えることを特徴とするインプリントシステムが提供される。

(もっと読む)

フィルムの製造方法

【課題】レーザー光の照射による凹凸の加工効率が向上したフィルムの製造方法を提供することを目的とする。

【解決手段】搬送されるポリマーフィルム10における幅手方向の両端部のうちの少なくとも一方のフィルム端部にレーザー光3を照射しながら、ポリマーフィルムにおけるレーザー光照射部に気体5を吹き付ける凹凸付与工程を有することを特徴とするフィルムの製造方法。

(もっと読む)

樹脂成形品の製造装置、樹脂成形品の製造方法及び光学素子

【課題】二酸化炭素気体の高圧を維持しながら駆動させるための複雑な駆動装置を用いずに、短時間で、樹脂成形体表面に微細な凹凸パターンが形成された金型転写面を高精度に転写できる樹脂成形品を製造する製造装置及び製造方法を提供する。

【解決手段】減圧弁12を開放することによって、密閉容器4内の圧力を大気圧まで減圧させる。この時、樹脂成形体101中に含浸された二酸化炭素気体Gが金型2を透過して樹脂成形体101中から吸引、排出されると共に、この吸引力によって二酸化炭素気体で可塑化された樹脂成形体101の表層部が、金型2の方向に吸引されて、金型2の転写面3に形成されたマイクロレンズアレイのパターン形状が高精度で樹脂成形体101の表面に転写される。樹脂成形体101から二酸化炭素気体Gが放出されるため、マイクロレンズアレイのパターン形状が転写された状態で樹脂成形体101が固化する。

(もっと読む)

インプリントリソグラフィ

【課題】 基板を保持するチャック装置が開示される。

【解決手段】 チャック装置は、その上に基板が保持される第一表面部分、および第一表面部分に隣接するとともに、第一表面部分の縁部の周りの少なくとも部分的に延在し、使用時に、第一表面部分の上方に、よって、第一表面部分上に保持される基板の上方にガスを偏向する第二表面部分を含む。

(もっと読む)

インプリント装置

【課題】欠損のない高解像パターンを迅速に形成することが可能なインプリント装置を提供する。

【解決手段】モールドを用いて基板にパターンを形成するインプリント装置において、前記基板と前記モールドとを近接または接触させる手段と、前記モールド近傍、前記基板近傍または前記基板と前記モールドの間の雰囲気のうち、少なくとも一つの露点を決定する手段と、前記基板または前記モールドの温度を、前記露点に基づいて算出した第1の温度に調整する手段と、前記基板と前記モールドとの間に電圧を印加する手段と、を備えるインプリント装置が提供される。

(もっと読む)

インプリント方法

【課題】欠損のない高解像パターンを迅速に形成することが可能なインプリント方法を提供する。

【解決手段】モールドを用いて基板にパターンを形成するインプリント方法において、前記モールド近傍、前記基板近傍または前記基板と前記モールドの間の雰囲気のうち、少なくとも一つの露点を決定するステップと、前記露点に基づいて算出した第1の温度に、前記モールドまたは前記基板の温度を調整するステップと、前記基板と前記モールドとの間に電圧を印加するとともに、両者を近接または接触させるステップと、を含むことを特徴とするインプリント方法が提供される。

(もっと読む)

1 - 12 / 12

[ Back to top ]