Fターム[4F212AJ03]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 装置又は装置部材の材料の特徴 (34) | 材質の特徴 (15) | 樹脂 (8)

Fターム[4F212AJ03]の下位に属するFターム

FRP

Fターム[4F212AJ03]に分類される特許

1 - 8 / 8

タイヤの製造方法、及び、タイヤ成形用金型

【課題】リム組み時のエア保持性を充分に確保するとともに、タイヤ成形時でのビードコアの位置ずれを抑制しつつビード部の強度を高めたタイヤの製造方法、及び、タイヤ成形用金型を提供することを課題とする。

【解決手段】本発明では、キャビティS内で進退動する補助ジグ22を備えてタイヤ骨格部材を成形する金型を用いる。キャビティS内に進出させた補助ジグ22でビードコア11を保持した状態で、溶融樹脂をキャビティS内に注入する。そして、キャビティS内で固化した溶融樹脂でビードコア11を保持可能となった後、補助ジグ22をビードコア11から後退させて補助ジグ22が当接していたビードコア部分11Pを露出させ、溶融樹脂をキャビティ内に注入することでビードコア部分11Pを樹脂で覆う。

(もっと読む)

押圧装置、及びそれを用いた空気入りタイヤの製造方法

【課題】ジョイント部内のエアーを排出する。

【解決手段】成形ドラム2上で円筒状に巻き付けられるゴム部材3のジョイント部4上を、該ジョイント部4に沿って押圧しながら転動する押圧ローラー5を有する。押圧ローラー5は、支持軸10に装着される軸受け部材11と、この軸受け部材11に装着される弾性変形自在な中間ロール部12と、この中間ロール部12に外挿されかつ外周に押圧面を有する外周ロール部13とを具える。前記外周ロール部13は、軸心方向に分割されかつ前記中間ロール部12の弾性変形によって個々に半径方向に移動可能な複数個の硬質のリング片14からなる。

(もっと読む)

樹脂材配置用治具

【課題】発泡性樹脂材を安定して鋼板の内側面に貼着させることができ、発泡性樹脂材を鋼板に配置する作業の効率化を図ることができる樹脂材配置用治具を提供すること。

【解決手段】樹脂材配置用治具1は、発泡性、弾力性及び粘着性を有する発泡性樹脂材4を鋼板62の内側面621に対して押さえ付けるための押付ブロック2と、発泡性樹脂材4を保持することができる保持手段3とを有している。樹脂材配置用治具1は、保持手段3を保持状態301にして、発泡性樹脂材4を押付ブロック2の押付面21に保持し、次いで、押付ブロック2によって発泡性樹脂材4を鋼板62の内側面621に押さえ付けて貼着し、その後、保持手段3を解除状態にするよう構成してある。

(もっと読む)

金型冷却配管を備えた発泡成形装置及びこれを用いた発泡成形方法

【課題】 金型交換時に金型の形状に応じた専用の冷却配管を採用することなく、金型取付フレーム内での金型冷却配管を金型支柱等の配置箇所を避けながら簡単に配管することができると共に、金型全体の均一な冷却を可能にした金型冷却配管を備えた発泡成形装置を提供する。

【解決手段】 金型取付フレーム1Aの上側枠部の下面に沿って主管7を配設すると共にこの主管7に、長さ方向に小間隔毎に冷却水噴出孔9を設けている可撓性を有する複数本の枝管8を、その上端開口部を主管7に連通させた状態で一定間隔毎に垂設してあり、冷却水噴出孔9から冷却水を噴出させて金型を冷却する際に、その噴出圧の反力等によって可撓性を有する枝管8を左右に振動させて金型全面に均一に噴射させ、また、金型交換時には金型支柱6を迂回するように枝管8を湾曲させて該支柱6の先端面をバックプレート4の内面に受止させるように構成している。

(もっと読む)

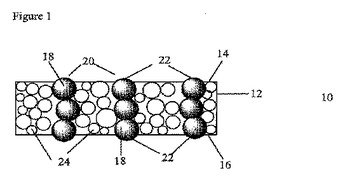

導電性ポリマー発泡体、その製造方法、およびその物品

ポリマー発泡複合体を製造する方法が記載される。本方法は、第一の表面および反対側の第二の表面を有する物品を前駆体組成物から形成する工程であって、前駆体組成物が、ポリマー発泡体前駆体組成物、および複数の磁性導電性粒子を含む充填剤組成物を含む、工程と;前駆体組成物中に複数の気泡を形成するために前駆体組成物を発泡させる工程と;発泡させた前駆体組成物に磁場を印加する工程であって、磁場が、磁性導電性粒子を物品の第一の表面と反対側の第二の表面との間に相互に孤立した鎖状に整列させるのに有効な強度で有効な時間印加される、工程と;1立方フィートあたり約1〜約125ポンドの密度および1平方インチあたり60ポンドの圧力で約10−3Ω・cm〜約103Ω・cmの体積抵抗率を有するポリマー発泡複合体を得るために、ポリマー発泡体前駆体組成物を凝固させる工程とを含む。本方法により製造されるポリマー発泡複合体、ならびにそれから形成される物品も記載する。  (もっと読む)

(もっと読む)

発泡プラスチック製品を連続的に成形する装置および方法ならびに建築材

【課題】材料である顆粒の発泡および顆粒同士の相互融着を最適に調整することにより、所望の一様の密度を有し、所望の低い熱伝導係数を一様に具備した、発泡プラスチック製のコンパクトな構造体を提供する。

【解決手段】発泡プラスチック製の連続体(2)の成形装置(1)であって、発泡性プラスチック顆粒の充填セクション(8)、発泡プラスチック製の連続体(2)の焼結セクション(16)、発泡プラスチック製の連続体(2)の安定化セクション(17)、および成形トンネル(18)を備えており、ガス透過性の搬送ベルト(21,22)を支持する支持トラック(23,24)の少なくとも一方の少なくとも1つの部位が、成形トンネル(18)の中心線を含む横方向平面(π)に対して傾斜可能である。これにより、成形トンネル(18)の高さをその長手方向において変化させることができる。

(もっと読む)

成形用金型の製造方法

【課題】原型と砂型に凹凸模様を転写させる部材との間に鋳砂の入り込むのを回避させ、原型の抜き取り時の砂型の崩れ等の不具合の発生を防止できる成形用金型の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる発泡成形体を成形するための成形用金型を製造する方法であって、原型30の成形面の全面又は一部に凹凸模様成形部材40を固定し、該原型30を用いてその成形面に凹凸模様を有する砂型を作製し、更に、前記砂型を用いてその成形面に凹凸模様を有する成形用金型を鋳造する成形用金型の製造方法において、前記凹凸模様成形部材40は、多数の孔を有する多孔状シート部材と合成樹脂フィルム50とが重なって構成され、原型30側から前記多孔状シート材の孔部を介して前記合成樹脂フィルム50を吸引することにより該合成樹脂フィルムに凹凸模様を形成する。

(もっと読む)

発泡成形体の製造方法及び製造装置

【課題】 従来のポリオレフィン系樹脂発泡粒子成形体の製造においては、発泡粒子を金型内に充填し、スチームで加熱して発泡粒子を二次発泡させ粒子相互を融着させるバッチ式の方法、及び発泡粒子を上下のベルト間に挟んで搬送しながら加熱領域を通過させて連続的に成形する方法、共に元の発泡粒子の嵩密度より成形体の密度を小さくする(発泡倍率を大きくする)ことが出来ないという問題があった。

【解決手段】 本発明方法は、構造材にて囲まれて形成された断面が略矩形状をなす通路内の上下面に沿って、連続的に移動するベルト間にポリオレフィン系樹脂発泡粒子を供給し、次いで加熱領域及び冷却領域を順次通過させて連続的に発泡成形体を製造する方法において、発泡粒子の嵩密度を低下させる工程、及び発泡粒子間を融着させる工程を設けたことを特徴とする。

(もっと読む)

1 - 8 / 8

[ Back to top ]