Fターム[4F212VA15]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形の区分 (2,899) | ユニフォーミティ、修正、均一化 (92) | 成形工程中の (18)

Fターム[4F212VA15]に分類される特許

1 - 18 / 18

タイヤ構成材料のセンターライン印字装置およびタイヤ構成材料の成形方法

【課題】タイヤ構成材料の両端部にカバリングシートを貼付する場合でも、貼付ドラムへの貼付時のオフセンターを抑制できるタイヤ構成材料のセンターライン印字装置および成形方法を提供する。

【解決手段】タイヤ構成材料の搬送手段と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字機と、タイヤ構成材料のセンター位置を印字機の印字位置に一致させるセンタリング機構を備え、印字機がカバリングシート貼付装置の上流側に配設されたタイヤ構成材料のセンターライン印字装置。また、タイヤ構成材料のセンタリング工程と、タイヤ構成材料のセンター位置に非接触でセンターラインを印字する印字工程と、カバリングシート貼付工程と、カバリングシートが貼り付けられたタイヤ構成材料のセンターラインと貼付ドラムのセンターとを一致させてタイヤ構成材料を貼付ドラムに貼り付ける成形工程とを備えたタイヤ構成材料の成形方法。

(もっと読む)

タイヤの製造方法、それに用いる押圧装置およびタイヤ成型機

【課題】生タイヤ成型時におけるタイヤ構成部材の接合部の凹凸を低減または消失させることで、製品不良の発生を抑制することができるタイヤの製造方法、それに用いる押圧装置およびタイヤ成型機を提供する。

【解決手段】成型ドラム10上に、タイヤ構成部材11を順次巻き付けて生タイヤを成型する工程を含むタイヤの製造方法である。タイヤ構成部材の成型ドラム上への巻付け後に、タイヤ構成部材の接合部11Aを、成型ドラムの外周面に相対して配置された押圧装置を用いて押圧するにあたり、押圧装置として、タイヤ幅方向に分割された複数の押圧部21を有するものを用いて、複数の押圧部によりタイヤ構成部材の接合部を押圧する。

(もっと読む)

空気入りタイヤ及びその製造方法

【課題】生産性の低下やユニフォミティの悪化を抑えるとともに、皮被り状態になることを防いで通電性能を良好に発揮できる空気入りタイヤと、その空気入りタイヤの製造方法を提供する。

【解決手段】トレッドゴム10に設けた一対の導電部が、接地面からタイヤ径方向内側に延びてベース部11の外周面に到達し、キャップ部12とベース部11との間を左側に延びて、カーカス層7のトッピングゴムに接続され、その接地面上の露出箇所が、タイヤ赤道Cから左側に接地幅CWの10%以上の距離を隔てた第1の導電部13と、接地面からタイヤ径方向内側に延びてベース部11の外周面に到達し、キャップ部12とベース部11との間を右側に延びて、カーカス層7のトッピングゴムに接続され、その接地面上の露出箇所が、タイヤ赤道Cから右側に接地幅CWの10%以上の距離を隔てた第2の導電部14とで構成されている。

(もっと読む)

GC内圧供給システム、GC内圧供給装置及び受信装置

【課題】グリーンケース(GC)内の実圧を測定してGC内の圧力を制御するGC内圧供給システム、GC内圧供給装置及び受信装置を提供する。

【解決手段】本発明のGC内圧供給システムは、GC内の実圧を所定間隔で測定するセンサ11、該センサ11で測定したGC内の実圧データを所定の通信エリア内の受信装置50に無線送信する送信機12、及び該受信装置50からのエアー供給制御信号に応じてGC内のエアー供給を制御するGC内圧供給機13を備えるGC内圧供給装置10と、受信装置50とを備える。受信装置50は、送信機12から、センサ11によって測定した実圧データを無線通信で受信する受信機51と、実圧データと予め定めた設定圧力とを比較し、GC内実圧が設定圧力となるようにエアー供給制御信号をGC内圧供給装置10に送出して、GC内の圧力を制御する監視制御ユニット52と、を備える。

(もっと読む)

帯状部材の外観形状検査方向及びその装置

【課題】帯状部材の外観形状が帯状部材の長さ方向にどのように変化しているかを知ることのできる帯状部材の外観形状検査方法及びその装置を提供する。

【解決手段】この帯状部材の外観形状検査装置は、検出された二次元輪郭データを帯状部材の長さ方向に並べて検査用データを作成し、該検査用データから、各二次元輪郭データが示す帯状部材の外観形状の輪郭が帯状部材の長さ方向にどの様に変化するかを示す帯状部材の外観形状の特徴データを抽出する。このため、検査用データから抽出された前記各特徴データは帯状部材の厚さや、帯状部材の幅方向端部位置等が、帯状部材の長さ方向にどの様に変化するかを示すことになるので、帯状部材の外観形状が帯状部材の長さ方向にどの様に変化しているかを知ることができ、タイヤ特性の向上を図る上で極めて有利である。

(もっと読む)

空気入りタイヤの製造方法

【課題】軽量であるとともに、空気透過防止性能およびユニフォミティに優れた空気入りタイヤを製造できる空気入りタイヤの製造方法を提供する。

【解決手段】ブチルゴムからなる最内周のインナーライナーと、この外周側に積層された熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルムと、この外周側に配置されたカーカス材とを有する円筒状体の幅方向両端部に、ビードリング25を外嵌して1次成形体G1を成形し、1次成形体G1の幅方向中央部を外周側に膨出させて、剛性内型11の外周面と相似形状を有する移送保持型9の内周面に吸引保持した状態でインナーライナーを予備加硫し、1次成形体G1に剛性内型11を内挿した後、移送保持型9による吸引を停止して1次成形体G1を剛性内型11の外周面に移載して、剛性内型11の外周面でグリーンタイヤを成形し、このグリーンタイヤを加硫する。

(もっと読む)

タイヤケーシングの移送・貯蔵のためのワークフロー

本発明は、少なくとも1対のローラ(11)を有する貯蔵・取り扱い装置であって、ローラの軸線(rr′)は、互いに平行であり且つ製造中タイヤの実質的に円筒形のケーシング(2)を支持することができるよう距離を置いて配置され、ローラ(11)は、フレーム(12)に取り付けられた状態でこれらのそれぞれの軸線(rr′)回りに一方向(R)に回されるようになった装置に関する。上記対に属するローラ(11)の一方は、一連の山部と谷部から成る全体として正弦波形状の半径方向輪郭を有し、対に属する他方のローラは、全体として円筒形の輪郭を有する。  (もっと読む)

(もっと読む)

タイヤ製造方法

【課題】トレッドベルト搬送機でトレッドベルトを生タイヤ成形ドラムへ搬送し、上記生タイヤ成形ドラム上で、トレッドベルトとカーカスバンドとを一体化させて生タイヤを成形し、これを加硫して製品タイヤを製造するタイヤ製造方法において、製品タイヤのRFVを測定し、これを生タイヤ成形の基礎データとすることによって、真円度を修正して、接地圧力の均等化を図ろうとするものである。

【解決手段】上記方法で製造される加硫済みタイヤの複数個に関して、それぞれのユニフォミティを測定し、次の生タイヤを作る際にこの測定値を基にしてトレッドベルト搬送機のベルト把持部の押し込み位置を調節する。

(もっと読む)

タイヤ製造装置及び方法

【課題】カーカスプライに対するビードの取付位置のばらつきを抑制して、製品タイヤのユニフォミティを向上させることで良好なタイヤを得る

【解決手段】成型機架台によって片持ち支持された軸と、未加硫タイヤを構成するタイヤ構成部材を巻き付けるための前記軸に設けられたタイヤ成型ドラムを有するタイヤの製造装置において、ビードセッター10とタイヤ成型ドラム30の軸芯を一致させるため、ビードセッター10の位置決め部16を片持ち支持された軸28端部に設けた位置決め部34に嵌合させて強制的に両者を整合させる。

(もっと読む)

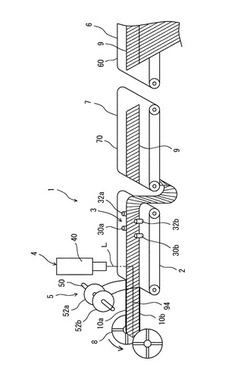

タイヤ構成部材供給装置

【課題】タイヤ構成部材をタイヤ成型ドラムに貼り付ける速度を速くすることができ、作業員の技能習熟が不要となり、ドラム周上でのタイヤ構成部材の厚さのバラツキを低減できるタイヤ構成部材供給装置を提供する。

【解決手段】タイヤ成形ドラム上にタイヤ構成部材を搬送する部材供給コンベア12の上方位置に設置された変位センサと、部材供給コンベア12を自動制御で横行移動させる移動機構部とを備え、変位センサによりタイヤ構成部材の断面形状を捉えて、基準となるタイヤ構成部材の形状と比較し、タイヤ構成部材のズレに応じて部材供給コンベア12の横方向位置を調整する。

(もっと読む)

高速均一性のためのグリーンタイヤエボリューション

タイヤ製造において均一性を制御する方法は、未加硫タイヤカーカスのラジアルランアウトを測定し、そのラジアルランアウト測定値からカーカスのラジアル方向フォースバリエーションの影響をモデル化し、タイヤトレッドの厚さを測定し、そのタイヤトレッドの厚さの測定値からトレッド質量アンバランスをモデル化し、カーカスのラジアル方向フォースバリエーションのベクトルの影響がトレッド質量アンバランスのモデルから決定されるトレッド質量アンバランスに拮抗するような角度で、カーカスにトレッドをローディングしてグリーンタイヤを形成し、グリーンタイヤのラジアル方向フォースバリエーション又は質量アンバランスを最小化する角度でグリーンタイヤを加硫プレスに配置することを具備する。  (もっと読む)

(もっと読む)

スチールコード配列方向の検査方法およびそれに用いられる装置

【課題】生タイヤの状態で、ベルトプライのスチールコードの配列方向を判別するに際し、これを、簡易な方法で、しかも安価な装置で実現することのできるベルト構造の検査方法およびそれに用いられる装置を提供する。

【解決手段】形成途中の生タイヤ20を所定軸線L上に配置した後、この状態の生タイヤの仕様に合致する仮想生タイヤを前記軸線L上に配置した場合に、方向判別の対象となるベルトプライ21Aが最外層に位置するタイヤ幅方向領域で、このベルトプライ21Aに含まれる1本のスチールコードが延在するであろう面内に磁路を形成するよう配置された交番磁界発生手段2を用いて所定の強度の交番磁界を発生させ、

前記磁路中に配置された磁気センサでこの磁路の交番磁束密度を測定し、この測定結果に基づいて、前記判別の対象となるベルトプライのスチールコードの配列方向を判別する。

(もっと読む)

タイヤ成型方法及びタイヤ成型装置

【課題】グリーンタイヤの成型毎に、第1成型体と第2成型体の周方向の最適組み合わせ位置を決定し、成型するグリーンタイヤのRROを改善して製品タイヤのユニフォーミティを向上させる。

【解決手段】円筒状の第1成型体11を、その状態と膨出させて第2成型体と合体させた状態の中間程度の所定状態まで膨張させ、外周面のRRO波形を測定する。このRRO波形と定期的に自動取得した第2成型体30のRRO波形を合成したRRO波形を演算し、成型後のグリーンタイヤ10のRRO波形の振幅が最小になるような、第1成型体11と第2成型体30の周方向の最適組み合わせ位置を決定する。その後、第2成型体30を第1成型体11外周側の最適組み合わせ位置に配置して第1成型体11を膨出させ、それらを圧着する等してグリーンタイヤ10を成型する。

(もっと読む)

空気入りタイヤの製造方法

【課題】ジョイントレスのバンドプライ形成用のバンドストリップを巻回する際の蛇行量を減じ、ユニフォミティーを向上させる。

【解決手段】インナーライナーゴム8とカーカスプライ6Aと含む円筒状の本体カバー9のビードコア5、5間を、フォーマ21の拡径により膨出させるとともに、この膨出形状の本体カバー9の外表面に、テープ状のバンドストリップc1をタイヤ周方向に螺旋状に巻回することによりジョイントレスのバンドプライ7Aを形成する。前記フォーマ21の外周面21Sには、インナーライナーゴム8又はカーカスプライ6Aの重ね継ぎ部12に位置合わせして、この重ね継ぎ部12が入る凹部15が形成されるとともに、少なくとも前記凹部15内に、スポンジ材からなり厚さを吸収して前記重ね継ぎ部12の外面を平坦化する厚さ緩和層16を配置した。

(もっと読む)

安全タイヤの製造方法

【課題】 製造時及び製造後の、ジョイント部及びその近傍を基点とした故障の発生を抑制することのできる安全タイヤの製造方法を提供する。

【解決手段】 この発明に従う安全タイヤの製造方法は、未加硫のゴム部材を、その長手方向端部同士でジョイントして中空円環状とし、この中空円環状ゴム部材1を加硫モールド3内にセットした後、内圧を適用し中空円環状ゴム部材1を膨張させた状態で加硫成型を行うことにより、安全タイヤ用空気のうを形成する工程を有する。この工程において、中空円環状ゴム部材1を加硫モールド3内で所定外径にまで膨張させるときのジョイント部2での外径成長速度を、ジョイント部2に隣接する一対のジョイント部近傍領域6a、6bでの外径成長速度と略同一にする。

(もっと読む)

生タイヤの切削溝形成方法

【課題】 加硫成型前の生タイヤ表面に切削溝を形成する際に、その縁部にバリが生じるのを防止し、エア溜まりやゴム流れ等の欠陥が発生するのを抑制して、製品タイヤの不良率を低下させる。

【解決手段】 生タイヤ1表面にカッター70により切削溝10を形成する際に、一方のセンター側端部11から切削(図4Aの矢印V)してタイヤ幅方向の切削溝17を形成した後、他方のショルダー側端部12から切削(図4Bの矢印W)して残りの部分を形成し、切削溝10の縁部以外の部分で切削を終了させる。

(もっと読む)

製造途中の空気入りタイヤの検査方法および検査装置

【課題】ビードの偏心をビードセット後に計測管理することにより、ユニフォミティによる不良の発生量を大幅に減らすことができ、また、製造再開までの時間を短縮することができる、検査方法および検査装置を提供する。

【解決手段】空気入りタイヤの製造途中において、タイヤ成形ドラム50を回転させながら、ドラム軸方向両側のビード52の半径方向における変位量をそれぞれ渦電流式センサなどの距離センサ12,14により測定し、得られた変位量を両側のビードで平均化し、平均化した変位量を次数分析することによりビードワイヤ54の半径方向における変位量の次数成分を算出し、該次数成分の大きさが予め定められた範囲内であるかを判定する。

(もっと読む)

タイヤ均一性が改良されたタイヤの製造方法

【課題】硬化後のラジアルフォースバリエーションを減らすことでタイヤの均一性を改良する方法。

【解決手段】硬化後のRFVベクトルはタイヤ成形ステップで生じるRFV寄与度の「タイヤ室エフェクトベクトル」および加硫および均一性測定ステップで生じるRFV寄与度の「硬化室エフェクトベクトル」を表す各ベクトルのベクトル和としてモデル化される。タイヤ室ベクトルおよび硬化室ベクトルは測定可能なインジケータが入手可能な各RFV寄与を表示するサブベクトルにさらに分解できる。硬化前ラジアルランアウト(RRO)を測定し、タイヤ成形装置上での装填角を測定し、加硫プロセス中も測定を行なう。

(もっと読む)

(もっと読む)

1 - 18 / 18

[ Back to top ]