Fターム[4F212VP02]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | タイヤ成形に特有の装置、部品 (1,524) | タイヤ成形用ドラム (224) | 一次成形用(幅の拡縮) (121)

Fターム[4F212VP02]の下位に属するFターム

径の拡縮構造 (91)

Fターム[4F212VP02]に分類される特許

1 - 20 / 30

空気入りタイヤの製造方法

【課題】ドラム上でのインナーライナー、未加硫ゴムシートの接合部の厚さの均一性を高め、エアー残留を防止し接合部の剥離を軽減する空気入りタイヤの製造方法。

【解決手段】タイヤ成形は、インナーライナー2の幅方向端部2a,2bと未加硫ゴムシートの幅方向端部3a,3bを幅方向に相互にずらして積層体を製造する工程と、前記積層体をドラム幅に対応する一定長さに切断して裁断シートを製造する工程と、前記裁断シートをインナーライナーが内面側となるようにドラム全周に巻きつけて、インナーライナーの端部と未加硫ゴムシートの端部の位置を一定距離ずらして接合する工程を有し、前記インナーライナーは、2層で構成され、少なくともいずれかは、イソブチレンを主体の重合体ブロックと芳香族ビニル系化合物を主体の重合体ブロックからなり、少なくとも1つのブロックがβ−ピネンを含むイソブチレン系変性共重合体を含むエラストマー組成物からなる。

(もっと読む)

タイヤ成形機の精度測定方法

【課題】成形オペレーターによる測定作業が可能になるタイヤ成形機の精度測定方法を提供する。

【解決手段】1st成形部では、ドラム本体11A、21Aとリング12A、22Aとの隙間を、ドラム周方向に等間隔で3個所以上、湾曲し、かつ階段状の隙間挿入部21bを備えた隙間ゲージ21を用いて測定し、左右一対のリング12A、22Aの間隔を、ドラム周方向に等間隔で3個所以上、インサイドゲージで測定し、2nd成形部では、インサイドゲージを2nd成形用ドラムのドラム軸に対して垂直に固定し、かつ、測定子をトランスファーの内周面に接触させた状態で、2nd成形用ドラムを回転させることにより、2nd成形用ドラムの外周面とトランスファーの内周面との間隔を、ドラム周方向に等間隔で3個所以上、測定し、レーザーセンサーにより2nd成形部のトランスファーの傾きを測定することを特徴とするタイヤ成形機の精度測定方法である。

(もっと読む)

生タイヤ成形装置、及びそれを用いた生タイヤ成形方法

【課題】サイドウォールゴムへの傷やシワの発生を抑制しながら、ケースはみ出し部を、効率よくビードコア廻りで折り返しかつケース本体部にしっかりと押し付けて貼着する。

【解決手段】ビードコアよりも軸心方向外側のケースはみ出し部2Bを、ビードコアの廻りで折り返しかつ円筒状のケース本体部の半径方向外周面に押し付けて貼着する折り返し手段とを具える。前記折り返し手段は、軸心方向内外に移動可能に移動基台に支持されるスライド体、膨張可能なゴムブラダー37、及びこのゴムブラダー内に収容される複数本の巻上げアームからなる巻上げアーム群38Gを具える。ゴムブラダー37は内圧充填によって膨張し、ケースはみ出し部2Bの折り返しを開始させる。巻上げアームは、スライド体の軸心方向内方への移動により作動し、折り返しを開始したケースはみ出し部2Bを、ゴムブラダー37を介してケース本体部の半径方向外周面に押し付けて貼着する。

(もっと読む)

生タイヤの形成方法、及び生タイヤの形成装置

【課題】ビードワインド構造におけるカーカスプライのビードコア周りでの巻き付けを高精度で効率よく行う。

【解決手段】中央ドラム上で一周巻きされたカーカスプライの周方向端縁同士をジッパージョイントする接合ステップを有するカーカス筒の形成工程、側ドラムを離間状態から中央ドラムに近接してカーカス筒の外端部分を受ける近接状態まで移動させる側ドラム横移動工程、側ドラムに設けたロックリングを拡径することにより外端部分に外挿されたビードコアを保持するビードロック工程、カーカス筒のはみ出し部分をビードコアの回りに巻き付けるカーカス巻き付け工程とを具える。前記カーカス巻き付け工程は、ロックリングよりも軸心方向外側に配されるプライターンアップリングを拡径することによりはみ出し部分を立ち上げるステップを含む。

(もっと読む)

車両車輪用タイヤを製造するための方法及びプラント

【課題】高い製造能力と、高度な技術的柔軟性を両立できるタイヤ製造方法を提供する。

【解決手段】a)第1の形成ドラム6上に少なくとも1つのカーカスプライと一対の環状固定構造とを含むカーカス構造を組み立てるステップと、l)少なくとも1本のロボットアーム50を使用することにより、第1の形成ドラム6及びカーカス構造を、少なくとも1つの組付け及び整形ワークステーション4に移送するステップと、c)前記少なくとも1つの組付け及び整形ワークステーション4において、カーカス構造をクラウン構造に組み付けてトロイダル状に整形し、それによりグリーンタイヤを得るステップであって、クラウン構造が、少なくともベルト構造とトレッドバンドとを含む、ステップと、を含み、カーカス構造は前記第1の形成ドラム6と結合され、被加工タイヤを整形して組み付けるステップc)の終わりまで、その上で組み上げられる。

(もっと読む)

ランフラットタイヤの製造方法及びそれに用いる成形ドラム装置

【課題】ランフラットタイヤのユニフォミティを向上しうる。

【解決手段】サイドウォール部33に断面略三日月状のサイド補強ゴム39が配されるランフラットタイヤ31を製造する方法である。直円筒状のドラム本体1Aの外周面に、シート状のインナーライナーゴム38を巻回する工程と、直円筒状のインナーライナーゴム38の外周面の一対のサイドウォール部33相当領域のそれぞれに、帯状のサイド補強ゴム39を巻回して貼り付け第1の円筒状物41を形成する工程と、ドラム本体1Aの外周面かつサイド補強ゴム39の内方位置に、一対の周方向溝21を出現させかつドラム本体を拡径して第1の円筒状物41のサイド補強ゴム39で補強された部分を周方向溝21に沈下させる工程と、この沈下により平坦化された第1の円筒状物41の外周面にシート状のカーカスプライ37を巻き付けて生タイヤ基体40を形成する工程とを含む。

(もっと読む)

ゴムバンド脱着装置及び空気入りタイヤ製造装置

【課題】タイヤ成形装置の折り返し機構の外面に対するゴムバンドの脱着作業の作業人員及び労力の低減、時間の短縮、及び安全性の向上を実現する。

【解決手段】ゴムバンド脱着装置1は、半リング状部材2,3、及びリング拡開手段4を有し、半リング状部材2の先端には爪21,22が設けられ、半リング状部材3の先端には爪31が設けられている。爪21,22は半リング状部材2の先端から半リング状部材2の外周面側に突出し、爪31は半リング状部材3の先端から半リング状部材3の外周面側に突出している。半リング状部材2,3により構成されるリング状部材が拡開していない時に爪21,22の先端の凹部25にゴムバンドを引っ掛け、半リング状部材2,3の外周面に装着する。ハンドル9を操作して、半リング状部材2,3を、ヒンジ機構5を支点として反対方向に揺動させ、リング状部材を拡開させて、ゴムバンドを拡張する。

(もっと読む)

タイヤ成型装置

【課題】カーカスバンドの周方向及び子午線方向にずれた位置を押さえるように折り返しフィンガーに揺動可能に取り付けられた2個の折り返しローラを有する折り返し機構において、揺動軸の前方の折り返しローラのウイリー、及び揺動軸の後方の折り返しローラがビードロックセグメントとビードとの境界の隙間に嵌まることを防止する。

【解決手段】折り返しフィンガー301の先端部には揺動部材302が支持されている。揺動軸305の前方、後方に、折り返しローラ303、304を設けた。揺動部材302の略中央部の裏面に、揺動部材302がカーカスバンドの端部の表面から遠ざかる方向(図の反時計回り)の揺動角度を所定値以下に制限するための揺動角度制限部材306を設けた。

(もっと読む)

空気入りタイヤの製造方法、及び空気入りタイヤ

【課題】タイヤのユニフォミティーを向上させる。

【解決手段】成形フォーマ上に巻回された円筒状プライ6A1のうちで、ビードコアセット位置Pよりもタイヤ軸方向内側のプライ内側部分6A1a、及び/又はタイヤ軸方向外側のプライ外側部分6A1bの上に、ゴムストリップ20を周方向かつ螺旋状に重ねて巻き付けることによりビードエーペックス形成用のストリップ巻回体21を形成するストリップ巻き付け工程S3を有する。又前記円筒状プライ6A1のプライ内側部分6A1aをトロイド状に膨張させる膨張工程S4と、前記円筒状プライ6A1の前記プライ外側部分6A1bを前記ビードコア5の廻りで折り返し、トロイド状のプライ内側部分6A1aとの間でストリップ巻回体21を挟み込んで互いに接合する接合工程S5とを具える。

(もっと読む)

車両の車輪用タイヤを製造する方法および装置

カーカスプライ(3)が、成形ドラム(11)上に複数のストリップ状要素(13)の付与により、これらストリップ状要素(13)の幅を設定するステップと、2つの隣接するストリップ状要素(13)間の重なる部分の幅Sを設定するステップと、半径方向外側敷設面(14)の対応する伸長を計算することにより、成形ドラム(11)の取付直径を設定するステップと、付与されるストリップ状要素(13)の数である整数(n)を計算するステップとにより構築される。整数(n)のストリップ状要素(13)は、成形ドラム(11)をその幾何学的回転軸(X−X)を中心に回転させ、幾何学的回転軸(X−X)に対して成形ドラム(11)の対向する位置に近接して配置される第1敷設ユニット(18)および第2敷設ユニット(19)により、ストリップ状要素(13)の対を付与することによって、付与される。ストリップ状要素(13)の計算された整数(n)が奇数である場合、少なくとも1つの付与ステップの前に、第1敷設ユニット(18)は、幾何学的回転軸(X−X)に対して直交しかつ成形ドラム(11)の半径方向外側敷設面(14)に実質的に接する調整経路(C−C)に沿ってシフトする。  (もっと読む)

(もっと読む)

タイヤ成型方法及び同成型装置

【課題】タイヤ構成部材の成型に要する時間を短縮して生産性を向上させること。

【解決手段】タイヤ構成部材17のシェーピングに当たり、まず、タイヤ構成部材17をタイヤ成型ドラム10の外周側に配置し、配置したタイヤ構成部材17の両側を略リング状のビード部18でビードロック16に固定する(図4A)。図示の状態でタイヤ成型ドラム10を回転してタイヤ構成部材17に一定の遠心力をかけ、タイヤ構成部材17の足幅を狭めつつ剛性コア11を拡径する。続いて、クラッチを切り替えるなどして足幅変動用スライダ13の速度制御や始動制御を行う。その後、剛性コア拡縮用スライダ14の速度制御を行う(図4B)。更にタイヤ構成部材17の足幅の変動と剛性コア11の拡張を行って、最終的にタイヤ構成部材17を目標形状に膨出変形する。

(もっと読む)

成形ドラム

【課題】筒状体端部側がトロイダル部分に貼り付けられる際に、筒状体端部側に各アームとの接触痕が成形されることがなく、筒状体端部側の端部外径を全周に亘って均一にすることのできる成形ドラムを提供する。

【解決手段】各ローラ30によって筒状体端部側CB2がトロイダル部分CB1に貼り付けられる際に、各帯状部材50がそれぞれ各ローラ30及び各アーム20と筒状体端部側CB2との間に介在するので、筒状体CBの内周面が各アーム20に直接接触することがなく、筒状体端部側CB2に各アーム20との接触痕が成形されることがない。また、各帯状部材50が筒状体端部側CB2とともにトロイダル部分CB1側に移動するので、筒状体端部側CB2が各アーム20との接触抵抗によって筒状体軸方向に伸ばされることがなく、トロイダル部分CB1に貼り付けられた筒状体端部側CB2の端部外径が全周に亘って均一になる。

(もっと読む)

タイヤ成型装置及びタイヤ成型方法

【課題】エアシリンダを用いた折り返しフィンガー駆動機構での折り返し工程において、カーカスバンドとビード部材間を密着して、エア入りの発生を防止する。

【解決手段】

シリンダ62内のピストン63及びピストンロッド63aを、空気圧で図2A中右方に摺動させ、ピストンロッド63aの先端部を第1の折り返しフィンガー駆動機構6aの図示左端部に当接させ、シリンダ装置64を所定距離ビードロック装置10側に押圧摺動させる。シリンダ装置64に設けられた折り返しフィンガー66は、カーカスバンド20の側部をビードコア22の周りに一部巻き掛けた状態で停止し(中間停止)、カーカスバンド20とビードコア22間を密着してエア抜きを行う(図2B)。密着させた後、第1の折り返しフィンガー駆動機構6aでシリンダ装置64を更に移動させ、折り返しフィンガー66を更に拡開させ、カーカスバンド20を完全に折り返す(図2C)。

(もっと読む)

タイヤの製造方法およびそれに用いられるタイヤ成型ドラム

【課題】ビードコアとカーカス癖付93部との間にエアが入ることのないタイヤの製造方法およびそれに用いられるタイヤ成型ドラムを提供する。

【解決手段】ビードコア1をビードロック機構20でロックしたあと、成型ドラム周方向に間隔を置いて配置された、ビードコア1よりドラム軸方向外側に位置する基端部31を中心としてドラム半径方向内外に揺動可能に設けられた複数本の折り返しアーム32を、その先端部に回転可能に配置された折り返しローラ33をカーカス内側部材2に接触させながら、それぞれ予め定められた初期状態から中間状態まで、ドラム軸方向中央側に並進移動させると同時にドラム半径方向外側に揺動させ、その後、折り返しアーム32を前記中間状態のまま所定時間保持させることにより、カーカスプライ2の癖付部2Fをビードコア1のタイヤ軸方向外側に圧着する。

(もっと読む)

成形ドラム及び空気入りタイヤの製造方法

【課題】インナーライナー部材の巻付け終端側においてインナーライナー部材とカーカス部材との間に生ずる隙間を小さくすることができ、しかもユニフォーミティーの向上を図ることのできる成形ドラム及び空気入りタイヤの製造方法を提供する。

【解決手段】外周面11の周方向所定範囲αにインナーライナー部材ILの厚さ分だけ凹状に形成された第1凹状部12が設けられ、第1凹状部12が設けられた周方向所定範囲α内にインナーライナー部材ILの巻付け始端側と巻付け終端側とのスプライス部が配置されるように、インナーライナー部材ILが成形ドラム10に巻付けられる。筒状に成形されたインナーライナー部材ILのスプライス部が第1凹状部12内に配置され、スプライス部の外径がインナーライナー部材ILの他の部分の外径と同等になる。

(もっと読む)

タイヤ成形方法

【課題】加硫時のリフト張力によってベルトコードが角度変化を生じても、加硫後のカーカスコードが波状に屈曲することのないタイヤ成形方法を提供する。

【解決手段】カーカスコード5aがタイヤ軸方向に対して第1の角度θ1 をなすように所定方向に傾斜した状態でカーカス部材をベルト7に接触させた後、タイヤ軸方向両側のカーカスコード5aをタイヤ軸方向に対して第1の角度θ1 の反対方向に第2の角度θ2 だけ傾斜させることにより、加硫時のリフト張力によってベルトコード7aが角度変化を生じた際、ベルト7に接触する部分のカーカスコード5aが第1の角度θ1 だけ反対方向に傾斜してタイヤ周方向に対してほぼ直角になるとともに、これに伴ってカーカスコード5aのタイヤ軸方向両側がそれぞれ第2の角度θ2 の反対方向に傾斜してタイヤ周方向に対してほぼ直角になるようにしたので、加硫後のカーカスコード5aが波状に屈曲することがない。

(もっと読む)

タイヤ構成部材を製造するための組立体およびタイヤ構成部材を製造する方法

タイヤの少なくとも一部を製造するための組立体(1)。組立体(1)は、第1のタイヤ構成部材用の第1の組み立てドラム(4)を有する第1の組み立てユニット(3)と、第1のタイヤ構成部材とは異なる第2のタイヤ構成部材用の第2の組み立てドラム(2)を有する第2の組み立てユニット(1)とを有する。組立体は、第1の組み立てドラム(4)と第2の組み立てドラム(2)との間でタイヤ構成部材を移送する移送手段(5)をさらに有する。少なくとも一方の組み立てドラムは、この一方の組み立てドラムの回転軸が、動作位置に配置された他方の組み立てドラムの回転軸に対してずれるが平行になる動作位置に配置されることができる。  (もっと読む)

(もっと読む)

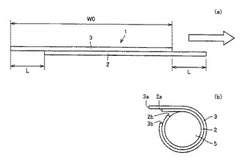

自立形タイヤの製造に用いられるようになった組立てドラムの改良

【課題】タイヤブランクの製造に用いられるようになった可変直径の組立て用ドラムを提供する。

【解決手段】ドラムは、大きな厚さの異形要素を受け入れるようになったゾーンに軸方向に設けられている円形溝(3)を備えた全体として円筒形の張付け面(2)を有し、溝は、弾性円周方向本体(4)を収容し、ドラムDを第1の張付け直径の状態にすると、機械的手段が弾性本体(4)を溝(3)の底部から半径方向に遠ざけて弾性本体(4)の半径方向外面をドラムの張付け面に整列させるようになっている。

(もっと読む)

タイヤ成型装置及びタイヤ成型方法

【課題】 グリーンタイヤの成型時に、ビードコアが偏芯して配置されるのを抑制し、ビードコア間のコードパスを周方向で均一化して、タイヤのユニフォーミティを向上させる。

【解決手段】 成型ドラム2の外周に端部11をはみ出させて円筒状のカーカスプライを含むバンド10を形成する。端部11は、拡開した羽根32を縮閉リング33で縮閉させてビードコア15の内径よりも小径に絞り込む。この絞り込んだ端部11の軸方向外側から、ビードコア15を保持したビードリング21を、絞り込み手段30と独立に移動させて、ビードコア15をバンド10の所定位置に配置する。

(もっと読む)

ビード部材保持装置

【課題】ビード部材の径方向内側にバンド部材を挿入する際にビード部材とバンド部材とが接触した場合でも、保持部材の変形や破損を生ずることのないビード部材保持装置を提供する。

【解決手段】互いにビード部材BEの周方向に配置された複数の保持部材11,15によりビード部材BEの周方向複数箇所を保持し、各保持部材11,15はその外周側をシリンダ12,16にビード部材BEの軸方向に傾動自在に支持されているため、ビード部材BEの径方向内側にバンド部材BAを挿入する際にビード部材BEとバンド部材BAとが接触した場合には、保持部材11,15がバンド部材BAの挿入方向、即ち、ビード部材BEの軸方向に傾動し、各保持部材11,15の変形や破損が防止される。よって、タイヤの生産が中断されることによるタイヤの生産効率の低下を防止することができる。

(もっと読む)

1 - 20 / 30

[ Back to top ]