Fターム[4F213AG13]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 一般形状、構造物品(用途物品優先) (1,313) | リング状物 (12)

Fターム[4F213AG13]に分類される特許

1 - 12 / 12

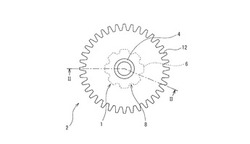

回転体用ブッシュ及びそれを備えた回転体、回転体用ブッシュの製造方法

【課題】回転体が備える回転体用ブッシュにおいて、製造工程を簡略化すること。

【解決手段】回転体2の内周側にインサート成形されて回転体2に取り付けられる回転体用ブッシュ1であって、円筒状の本体部4と、本体部4の一端に形成されて本体部4の外径面から突出し、且つ本体部4の外径面を本体部4の周方向に沿って連続するフランジ部6と、フランジ部6の外径面に、本体部4の軸方向に連続して八箇所形成された凹部8を備える。

(もっと読む)

円筒部材の製造方法および製造装置

【課題】連続的もしくは間欠的に成形されて送給される薄肉の連続円筒膜の内周側に支持体を挿入配置できない場合であっても、その連続円筒膜の切断時の、切断刃と連続円筒膜との接触面積を十分小さく抑える等して、連続円筒膜の変形、変位等を十分に防止することで、所定の長さに切断分離された円筒膜の切断面を、常に平滑かつ平坦なものとして、OA機器の転写ベルト、中間転写ベルト等としての適用を十分可能とする円筒部材の製造方法を提供する。

【解決手段】連続的もしくは間欠的に送給される合成樹脂製の連続円筒膜1から所定の長さの円筒膜を切断分離させるに当り、連続円筒膜1を、中心軸線と直交する方向に偏平な形状に保持した状態で、前記中心軸線を隔てて配置されて、それぞれの偏平面1aに対向して位置する二枚の切断刃4のそれぞれを、前記中心軸線と直交する方向へ、順次に、往動切断変位および復動切断変位させて、所定の長さの円筒膜を切断分離させる。

(もっと読む)

シールリングを用いた密封装置

【課題】PTFE製のシールリングを製造する際に、加熱(焼成)工程などで形状変化や寸法変化がないようにし、内外径面の仕上げ旋削加工を不要とするシールリングとし、またはその製造方法とすることである。

【解決手段】シールリングAは、四フッ化エチレン樹脂粉末を主成分とする円筒形圧縮成形体1からなり、その内周面に仕上げ寸法の円柱型の金型2を嵌め、次いでその圧縮成形品の全体を四フッ化エチレン樹脂の融点以上に加熱して焼成し、円筒形圧縮成形体1の内周面に金型2による溶融成形層を形成し、円筒形圧縮成形体1を軸方向に所要幅で切断して製造する。焼成前に予想した通りの内径寸法と外径寸法が得られ、内・外径を旋削によって修正せずとも仕上げ面として使用できるシールリングを製造できる。

(もっと読む)

シール材を表面に塗布する方法および装置

シール材を表面に塗布する方法が開示されている。ここでは、環状構造物(30)が可塑化されたシール材から形成され、ついで表面に塗布される。上記の方法は、可塑化されたシール材が可変の幅を有する温度制御された環状ギャップ(26)に環状に導かれ、シール材全体が、環状ギャップ(26)から押圧され、ギャップ幅をゼロにまで急速に減少させることによって環状構造物に成形され、シール材が表面に被着するという点を特徴とする。 (もっと読む)

ラップドVベルトの製造方法及び成形型

【課題】ベルト成形体製造の作業時間を短縮する。

【解決手段】ラップドVベルト製造方法には、成形工程と、加硫工程とが含まれる。成形工程においては、成形溝1dが形成された成形型1を用いて、環状のベルト成形体を成形する。加硫工程においては、成形後のベルト成形体を加硫する。また、加硫工程においては、成形型1の一部である第2型12を加硫型として使用し、当該加硫型にベルト成形体が取り付けられた状態のまま、当該ベルト成形体を加硫する。

(もっと読む)

ボタン、装飾品およびそれらの製造方法

【課題】従来よりも少量のマイナスイオン発生粉末で充分な健康増進効果が得られるボタン、装飾品およびそれらの製造方法を提供する。

【解決手段】硬化したポリエステル樹脂からなるシート材100を打ち抜き加工して、円柱型の基材11を得る。次に、基材11を切削することにより、基材11の裏面側にリング状の凹部12を形成する。次に、ポリエステル樹脂にマイナスイオン発生粉末が混入された第1の注型液15を凹部12に注型し、当該第1の注型液15を乾燥により凝固させる。次に、第2の注型液16としてのポリエステル樹脂を更に凹部12に注型し、当該第2の注型液16を乾燥により凝固させる。その後、基材11に面削・研磨・艶出し加工等を施すことによってボタンを完成させる。

(もっと読む)

サポートの形成方法、および立体造形物の製造方法

【課題】中空部を有する立体造形物を光造形法によって製作する際、立体造形物における中空部を形成する部分の変形を抑えて形成精度良く立体造形物を造形して製作することができるサポートの形成方法、および同サポートの形成方法を適用した光造形法による立体造形物の製造方法を提供する。

【解決手段】立体造形物を構成する中空部を有するリング体Rは、リング体Rの内側にサポートSを備えている。サポート部Sは、立体造形物を構成するリング体Rにおける内周面R1に接続された状態で中空部内に形成された厚さ約0.2mmの膜である。この膜状のサポート部Sは、リング体Rを造形する過程において、リング体Rの造形とともに形成され、造形途中のリング体Rが収縮して中空部を形成する部分がリング体Rの内側に向って変形することを防止する。

(もっと読む)

円環状中空体の製造方法

【課題】円筒状部材の外表面上に形成した離型層が、円環状中空体の成型に当ってその表面から剥がれたり、脱落したりするのを有効に防止して、成型された円環状中空体の内表面の、意図しない接着等のおそれを有利に取り除くことができ、しかも、成型された円環状中空体において、円筒状部材それ自身の重ね合わせ密着域が、その円筒状部材の両端部分の外周側への折返しによって半径方向の内外に対向して位置することになっても、それらの密着域相互の不測の接着等を十分に防止することができる円環状中空体の製造方法を提供する。

【解決手段】一枚の未加硫ゴムシート2のそれぞれの端部分2a、2bを相互に重ね合わせて密着させて円筒状部材3とした後、この円筒状部材3の外表面上に、固体状の離型剤9を擦り付け塗布し、次いで、円筒状部材3の軸線方向の両端部分を円筒状部材の外周側へ折返し、この折返し姿勢で円筒状部材3の両端部をオーバラップ接合させて円環状中空体11を成型する

(もっと読む)

円環状中空体の製造方法

【課題】円筒状部材それ自身のオーバラップ接合域が、その円筒状部材の端部分の、外周側への折返しによって半径方向の内外に対向して位置することになっても、それらの不測の接着等を十分に防止することができ、また、円筒状部材の外周面上に貼着等させた離型シートが、円環状中空体の成型に当ってその表面から剥がれたり、脱落したりすることがあっても、成型されたその円環状中空体の内表面の、意図しない接着等を有効に防止することができる円環状中空体の製造方法を提供する。

【解決手段】一枚の未加硫ゴムシート2のそれぞれの端部分を相互にオーバラップ接合させて円筒状部材3とした後、その円筒状部材3の軸線方向の両端部部を、円筒状部材の外表面上の離型シート4とともに外周側へ折返し、この折返し姿勢で円筒状部材3の両端部をオーバラップ接合させて円環状中空体とするに当って、円筒状部材3の形成後、円筒状部材3の外表面上の離型シート4の、円周方向の両端部を円筒状にオーバラップ接合させるにある。

(もっと読む)

プラスチックから成る殊にリング状の部材の内法寸法の補正のための方法

本発明は、熱可塑性のプラスチック若しくは少なくとも部分的に結晶性のプラスチックから成る殊にリング状の部材(14)の寸法補正のための方法、該方法によって成形されたリング状の部材(14)、及び該方法に用いられる振動発生装置(20,30,32)に関する。本発明に基づき、振動発生装置(20,30,32)を励起して振動を発生させ、かつ軸線方向の所定の送りでリング状の部材(14)内に挿入する。振動発生装置(20,30,32)とリング状の部材(14)との部分的な接触によって、リング状の部材はガラス転移温度(T)を越えるまで部分的に加熱される。リング状の部材(14)内に振動発生装置(20,30,32)の寸法補正区分(24)を入り込ませることによって、リング状の部材の内径寸法は高い精度で経済的に規定される。  (もっと読む)

(もっと読む)

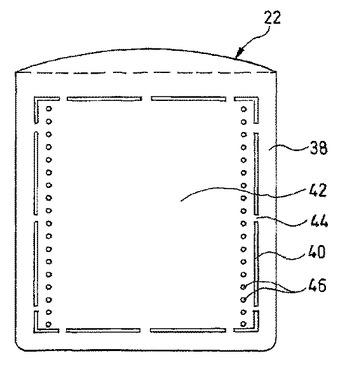

車両用の湾曲したガラス板構造体を製造する方法

本発明は、フィルム複合体(26)を形成するために、合成樹脂フィルム(22)がマトリックス(24)によって湾曲したガラス板(18)に押し付けられ、合成樹脂フィルムをガラス板上に積層するために、フィルム複合体が大気圧よりも低い圧力で熱処理され、フィルム複合体を形成し、かつカバーフィルムをガラス板に上に固定するために、合成樹脂フィルムがカバーフィルムとして形成され、かつこのカバーフィルムとガラス板の間に接着剤層が入れられる、車両用の湾曲したガラス板構造体を製造するための方法に関する。本発明に従い、マトリックス(24)とカバーフィルムの間からの空気の流出を容易にするために、圧力を下げる前に、少なくとも1つの可撓性のスペーサ(30)が、接着剤層(20)を備えていないカバーフィルム(22)の範囲においてカバーフィルムとガラス板(18)の間に挿入され、カバーフィルムがエッジ範囲(38)を備え、このエッジ範囲がカバーフィルムの中央(42)側にパーフォレーション(42)を有し、エッジ範囲の少なくとも一部がスペーサ上に載せられ、積層後パーフォレーションを有するエッジ範囲がパーフォレーションに沿って切断除去される。  (もっと読む)

(もっと読む)

環状ゴムガスケットの製造方法

【課題】脱型時の成型品の取外しが簡易で、製造効率の向上を図ることができる新規な環状ゴムガスケットの製造方法を提供する。

【解決手段】内周部に沿って凹溝2aを備えた環状ゴムガスケット2の製造方法であって、複数の分割型5、6、7の合体部分で形成されるキャビティ4aの断面形状が、上記所望の環状ゴムガスケット2の断面形状とは径方向において略逆形状とされた成型型4を準備し、該成型型4の上記キャビティ4a内にゴム材を装填して成型した後、上記分割型5、6、7を脱型し、得られた環状ゴム成型品20を弾性変形させ、その内周部及び外周部を互いに反転させて上記所望の環状ゴムガスケット2を得るようにしたことを特徴とする。

(もっと読む)

1 - 12 / 12

[ Back to top ]