Fターム[4G054BA36]の内容

プレス成形、コンベアを利用した成形 (2,780) | ラムによるプレス成形 (549) | 装置、工程の要素 (297) | 給材 (55) | スラリーの供給 (11)

Fターム[4G054BA36]に分類される特許

1 - 11 / 11

磁石の製造方法、これにより得られる磁石及び磁石用成形体の製造装置

【課題】材料のロスを抑えながら、薄くても構造不良の生じにくい磁石を製造できる磁石の製造方法、これにより得られる磁石、磁石用成形体の製造装置を提供すること。

【解決手段】磁性粉末及び分散媒を含むスラリーSを成形装置12のキャビティC内に供給する工程、スラリーSに磁場を印加しながらスラリーSを圧縮成形し成形体を得る工程、成形体を焼結して磁石を得る工程を含み、成形装置12が、スラリーSが供給される貫通穴121aを有し、スラリー供給孔121dが内壁面121bに形成される金型121と、貫通穴121aに挿入される金型122と、金型123、122とともにキャビティCを形成する金型123を備え、スラリーSは、金型122が貫通穴121aに挿入されてスラリー供給孔121dを塞いだ時点のキャビティCの容積以下の量となるように供給され、成形体を得る工程で、金型122がスラリー供給孔121dを塞いだ後にスラリーSが圧縮成形される磁石の製造方法。

(もっと読む)

湿式成形装置及び湿式成形方法

【課題】材料供給時にエアの巻き込みの発生を防止し、材料中の粉体の分布が不均一になることを防止してキャビティ内への均一な材料充填を行うことができる湿式成形装置及び湿式成形方法の提供。

【解決手段】湿式成形方法の初期位置設定工程では、下パンチ30を上昇させ、下パンチ30の上面30Aとダイ10の上面10Aとが面一となる初期位置に下パンチ30を配置させる。供給位置移動工程では、予め貯留室60a内に材料2が貯留された材料供給槽60を退避位置から供給位置へ移動させ、材料充填工程では、下パンチ30を下降させることにより、キャビティ1aの容積が0の状態から、ダイ10と下パンチ30とによりキャビティ1aを画成しながら材料供給口を通して供給位置にある材料供給槽60内の材料2をキャビティ1a内へ吸引する。

(もっと読む)

湿式成形装置

【課題】スラリー充填の定量性、高速性、均一性を高く維持することができる、湿式成形装置を提供する。

【解決手段】湿式成形装置1は、複数のシリンジ部3と、シリンジ進行機構5と、タンク部7と、成形型部9と、シリンジ昇降機構11とを備える。シリンジ部はそれぞれ、循環軌道に沿って可動に設けられ、スラリーを吸入・吐出する。シリンジ進行機構は、複数のシリンジ部を循環軌道に沿って進行させる。タンク部は、循環軌道上に設けられ、シリンジ部に吸入されるスラリーを貯留する。成形型部は、循環軌道上に設けられ、循環軌道の所定範囲に亙って、進行するシリンジ部から吐出されたスラリーを受ける。シリンジ昇降機構は、複数のシリンジ部を、少なくともタンク部に対して昇降させる。

(もっと読む)

所定の厚さを有するセラミックのタイルまたは平板のパターンを形成する装置および方法

【課題】泥状物によってセラミックのタイルに所望のパターンを形成する装置及び方法を提供する。

【解決手段】泥状物を準備する手段と、少なくとも1つの種類の泥状物を保持する少なくとも1つの泥状物保持槽と、少なくとも1つのパターン形成トレイ300と、少なくとも1つの槽を、少なくとも1つのパターン形成トレイ300に接続する少なくとも1つの手段と、加圧脱水ユニット500と、を備えている。パターン形成ユニット200は、所望のパターンを形成するために、予め決められた種類、量、色の泥状物をパターン形成トレイ300に予め決められた順序で供給し、所望のパターンを有する泥状物は、セラミックのタイルまたは平板の厚さ全体にまで及ぶ所望のパターンを有する該セラミックのタイルまたは平板を形成するために、加圧脱水ユニット500で加圧される。

(もっと読む)

無機質板及びその製造方法

【課題】不燃性、取扱性、加工性、施工性に優れた、高強度の無機質板を生産性よく製造できるようにする。

【解決手段】長さ3〜15mmの無機繊維1〜10重量%と、軽量骨材10〜70重量%と、無機質粉状体10〜70重量%と、結合剤5〜15重量%とを有し、これら組成材料に水を加えて含水率5〜15%に調整された混合物をフォーミングして形成したマットが熱圧プレスにより成形された無機質板Aとする。

(もっと読む)

けい酸カルシウム板の製造方法

【課題】 層間剥離やパンクを生じにくい、モールドプレス法を利用したけい酸カルシウム板の製造方法を提供する。

【解決手段】 (1)モールド内にけい酸カルシウム板用原料と水とを混合して調製した原料スラリーを注入する工程と、(2)前記モールド内で原料スラリーを加圧して上面側から脱水することにより、均一な厚さを有する生板を形成する工程と、(3)前記生板をモールドから取り出しオートクレーブ養生を行い硬化させる工程とを有するけい酸カルシウム板の製造方法であって、前記(2)工程において、前記モールドは、水密性を有する底部および上下方向に移動自在な枠材からなる側部からなり、前記側部が底部に当接することによりモールドが形成され、前記モールド内に注入された原料スラリーは、その上面側からのみ脱水される製造方法。

(もっと読む)

磁場中成形装置、金型、磁場中成形方法

【課題】フェライト磁石を形成するための成形体を得るに際し、離型剤の使用量を抑え、生産コストの低減、生産効率の向上を図ることのできる耐久性に優れた磁場中成形装置、金型、磁場中成形方法を提供することを目的とする。

【解決手段】金型12の下型12Bに、キャビティ11を形成する表面に高硬度かつ低摩擦係数を有する被膜30を形成することで、スラリーに含まれる固形成分(微粉砕粉末)による下型12Bの表面に対する耐摩耗性を高め、被膜30の耐久性を大幅に向上させるとともに、潤滑剤の使用量を削減するようにした。

(もっと読む)

磁場成形装置、フェライト磁石の製造方法、金型

【課題】製造工程における歩留まりを向上させ、品質を安定させることのできる磁場成形装置、フェライト磁石の製造方法等を提供することを目的とする。

【解決手段】磁場成形するに際し、複数のキャビティ13を有した臼型19を、コントローラの制御により、臼型19の下方のヒータブロックに設けたヒータ部材20で臼型19の各部の温度に応じて加熱することで、各キャビティ13におけるスラリー温度を均一にする。このようにして、キャビティ13内における成形用スラリーの温度を均一に向上させることができるので、脱水性が良好かつ安定したものとなり、製品の歩留まりを向上させることができる。

(もっと読む)

石墨を含む電導コンクリートブロックを形成する方法

【課題】石墨を節約しながらも導電率が高く、強度が高い電導コンクリートブロックを形成する方法を提供する。

【解決手段】生原料7はポートランドセメント、水、砂、砂利、小石、石墨粉を含む。当該生原料7を均等に混ぜた後にフォーミングモールド1に充填し、電極5をフォーミングモールド1に埋め込む。静に置かれた一定時間の後に、フォーミングモールド1から製品を取り外す。その特徴は以下の点にある:生原料7をフォーミングモールド1に充填し、電極をフォーミングモールド1に埋め込んだ後に高圧プレスを実行し水を排出する。すでに水が排出できない場合は高圧を解放する。そして製品をフォーミングモールドから取り外して一定時間放置する。

(もっと読む)

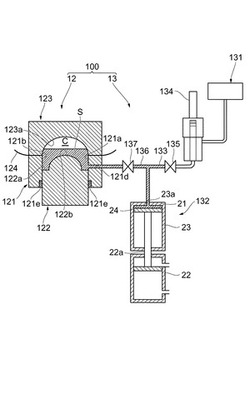

磁場中成形装置、磁場中成形方法

【課題】 磁場中成形後に型を開いたときのスラリーの噴出を防止し、生産効率および品質の低下を防止することのできる磁場中成形装置、磁場中成形方法を提供することを目的とする。

【解決手段】 チャンバ21内の容積が変動可能な残圧処理部20を用いることで、磁場中成形後に上型12A、下型12Bを開く前に、チャンバ21の容積を増大させて系P内のスラリーを流入させ、系P内の残圧を低減させる。これにより、上型12A、下型12Bを開いたときにスラリーが噴出するのを防止する。また、残圧処理部20では、上型12A、下型12Bを開いた後、次の磁場中成形サイクルに移行する際、チャンバ21の容積を減少させて収容していたスラリーを系P内に戻す。

(もっと読む)

配向熱電材料及びその製造方法

【課題】 結晶配向度が大きく、優れた熱電特性を有する配向熱電材料を提供する。

【解決手段】 本実施形態における配向熱電材料は、熱電材料微粒子(5)に超常磁性成分(4)を添加し、磁場中にて熱電材料、あるいは、熱電材料成形体を形成し、必要に応じて磁場中にて熱処理による緻密化を行うことにより形成されてなる。

(もっと読む)

1 - 11 / 11

[ Back to top ]