Fターム[4K013CA01]の内容

溶融状態での鋼の処理 (7,585) | ガス処理及びガス処理装置 (872) | 不活性ガスを使用するもの (222)

Fターム[4K013CA01]の下位に属するFターム

不活性ガスがArであるもの (141)

Fターム[4K013CA01]に分類される特許

21 - 40 / 81

溶鉄容器のポーラスプラグの洗浄方法

【課題】ポーラスプラグに通気させる不活性ガスの流量を確実に保証することができる。

【解決手段】吹き付け工程を行った際に、ポーラスプラグ2に流れる不活性ガスの流量が不活性ガスの通気開始から0.5HXに達するまでの時間T1がT1≦60秒である場合には酸素停止工程に移行する。T1>60秒である場合には、ポーラスプラグ2を交換する。酸素停止工程を行った際に、ポーラスプラグ2に流れる不活性ガスの流量が0.8HXに達するまでの時間T2がT2≦120秒である場合には、吹き付け再開工程に移行する。T2>120秒である場合には、ポーラスプラグ2を交換する。吹き付け再開工程を行った際に、L≧HXである場合には、ポーラスプラグ2の洗浄を終了し、L<HXである場合には、ポーラスプラグ2の洗浄を中断してポーラスプラグ2を交換する。

(もっと読む)

ランスパイプ

【課題】経済的な使用が可能なランスパイプを提供する。

【解決手段】本発明のランスパイプ1は、アルミニウム溶湯に吹き込みガスを導入するものであり、ガス導入管2の先端側に先端多孔質部3を着脱可能に設けてあり、先端多孔質部3に対するガス導入管2の素材強度比を20〜500にしたことを特徴とする。ガス導入管2と先端多孔質部3とにネジ部4を設けて、これらを接合することが好ましい。

(もっと読む)

溶鋼の真空脱ガス方法、真空脱ガス装置および製造方法

【課題】真空脱ガス装置を用いた溶鋼の脱ガス処理に際して、処理中の脱ガス成分を精度よく推定し、脱ガス処理時間の短縮によるコストの削減を図る。

【解決手段】真空槽4の下部に設けられた浸漬管3を溶鋼6に浸漬して溶鋼6の真空脱ガス処理を行う方法であって、真空槽4に接続された排気系統7における、排ガス12中の排ガス成分の複数の時刻における排出速度を算出し、算出した複数の排出速度と該当時刻との関係を求め、この関係から溶鋼6中の目的成分の濃度を推定する工程を含む。算出した複数の排出速度と該当時刻の関係を関数で定め、この関数から求められる溶鋼6中の目的成分の濃度と時間との関係を用いて溶鋼6中の目的成分の濃度を推定する。

(もっと読む)

ガス吹き用ポーラスプラグ

【課題】 簡単な方法でマスブロックとの目地部へ地金が差し込みにくいガス吹き用ポーラスプラグを提供すること。

【解決手段】 ガス吹き用ポーラスプラグ3の外周鉄ケース4の先端を前記ポーラスプラグ上端部3Aよりも上方向へ延長させ、かつ、前記ポーラスプラグ3の外側方向へ折り曲げやすいように、前記鉄ケース4の延長部位に複数箇所の切り込みを入れて短冊状にすること。

(もっと読む)

含クロム溶鋼の減圧脱炭精錬方法

【課題】含クロム溶鋼の減圧精錬方法において、連続的に測定した溶鋼温度の情報を基に、溶鋼中[C]濃度を把握し、脱炭条件を制御することで、クロムの酸化損失を少なくする。

【解決手段】減圧下で含クロム溶鋼に酸素ガスと不活性ガスを吹き込んで脱炭精錬を行う方法において、減圧開始時から溶鋼温度を連続的に測定し、測定した溶鋼温度及び計算式を用いて、自然脱炭基、酸素脱炭基および拡散脱炭基の各期毎で精錬条件の制御を行うことにより、脱炭終了時の[C]濃度の予測精度を向上できるとともに、脱炭反応の進行状況を的確に把握することができ、かつ脱炭酸素効率を安定的に高位に保つことができる。

(もっと読む)

取鍋精錬方法

【課題】溶鋼の温度調整すると共に、溶鋼を攪拌しながら精錬を行う取鍋精錬において、特に、溶鋼に対して加熱や冷却を行った際に、正確且つ確実に溶鋼温度の調整を行うことができる。

【解決手段】精錬処理中に加熱及び/又は冷却を行った際での溶鋼温度分布を求めて、溶鋼温度の代表温度の時間変化曲線Tm(t)を求め、計測値と時間変化曲線Tm(t)とのズレ量ΔT1を求め、このズレ量ΔT1に基づき温度調整量を求めて溶鋼の温度調整を行う。

(もっと読む)

取鍋精錬法による清浄鋼の製造方法

【課題】減圧機能を有する取鍋精錬設備を用いて、フッ素を含有しないフラックスを精錬剤として使用して、Ti≦0.0030%,T.O≦0.0010%の軸受鋼やそれに類する清浄鋼の製造方法を提供する。

【解決手段】転炉又は電気炉からの出鋼後、減圧下でAr又はN2ガスを使用して溶鋼およびスラグを撹拌して精錬し、精錬剤としてフッ素を含有するフラックスを使用せず、取鍋精錬後のスラグ組成が、質量濃度で、CaO:30〜60%,MgO:3.0〜15%,Al2O3:10〜30%かつ(%CaO)/(%SiO2):2.0〜10.0である条件下において、該取鍋精錬後のスラグ組成を質量濃度で、TiO2:1.0%以下、かつNa2OとK2Oとの合計として0.05〜1.00%とする。

(もっと読む)

耐疲労亀裂進展特性に優れた鋼材およびその製造方法

【課題】耐疲労亀裂進展特性に優れた鋼材の提供

【解決手段】 質量%で、C:0.01〜0.1%、Si:0.04〜0.6%、Mn:0.5〜2%、P:0.01%以下、S:0.003%以下、B:0.0007%を超え0.01%以下、Al:0.05%未満、N:0.007%以下およびO:0.003%以下を含有し、残部はFeおよび不純物からなり、下記(1)式から求められるBq値が0.003以下、下記(2)式から求められるCeq値が0.15〜0.35であり、かつ、表層から2mm以内の領域における酸化物数が5×104個以下である耐疲労亀裂進展特性に優れた鋼材。

ただし、上記式中の各元素記号は、各元素の含有量(質量%)を意味する。なお、各元素の含有量が不純物レベルの場合には0を代入するものとする。

(もっと読む)

高強度鋼線用鋼の製造方法

【課題】溶鋼に対して攪拌精錬を行うことで高強度鋼線用鋼の製造するに際し、疲労性に優れた高強度鋼線用鋼を製造することができるようにする。

【解決手段】溶鋼3に対して攪拌精錬を行うことで高強度鋼線用鋼の製造する製造方法であって、精錬後の溶鋼中の[Si]を0.8〜3.0質量%に設定すると共に、精錬に使用するスラグSの塩基度を前記溶鋼の[Si]に基づいて式(1)の範囲内に設定し、攪拌精錬における攪拌動力量Eを、スラグSの塩基度に基づいて設定して攪拌精錬を行う。

(もっと読む)

溶鉄の脱硫精錬方法

【課題】 本発明は、設備費や処理コストの高いLF装置や真空脱ガス装置を使うことなく、また環境に悪影響を与えることなく、より簡便に、高効率でかつ安定して脱硫処理する精錬方法を提供する。

【解決手段】 溶鉄を脱硫精錬するに際し、第一工程として脱硫剤を添加して脱硫を施し、第二工程として溶鉄表面を覆った第一工程の脱硫スラグの一部あるいは全部を残し、該スラグ上部から酸素ガスまたは酸素ガスを81体積%以上含む不活性ガスを吹き付けて、第二工程後の溶鉄中S濃度を第一工程後のS濃度よりも低くする。また、第二工程に引き続き、さらに第三工程として脱酸剤により溶鉄とスラグを脱酸する。また、さらに脱硫剤として実質的にフッ素を含まないフラックスを使用する。

(もっと読む)

溶鋼の脱硫方法及び脱硫装置

【課題】溶鋼加熱装置付きの取鍋精錬において、溶鋼撹拌に上吹きガスに加え、底吹きガスの吹き込みを併用しても、0.0005〜0.0014質量%という低硫黄濃度領域への脱硫が安定した操業状態で可能な溶鋼の脱硫方法を提供する。

【解決手段】取鍋1に、耐火物製蓋2、溶鋼加熱手段4、脱硫剤の吹き込み用上吹きランス8及び溶鋼撹拌用ガスの上吹きランス6を備えた取鍋精錬装置を用い溶鋼を脱硫する技術を改良した。その内容は、前記取鍋の底部から薄板状の流れで不活性ガスを吹き込み溶鋼を撹拌するものである。その場合、スリット状貫通孔を有する羽口9の数を2個以下としたり、該スリット状貫通孔のスリットの短幅が0.20〜0.35mmとするのが好ましい。

(もっと読む)

耐サワー性能に優れた鋼管用鋼およびその製造方法

【課題】スラグ組成、溶鋼の昇熱処理、攪拌処理およびCa添加の適正化により、優れた耐サワー性能と清浄度を有する鋼管用高強度耐HIC鋼およびその製造方法を提供する。

【解決手段】(1)C、Mn、Si、P、S、Ti、Al、Ca、N及びO、並びに必要に応じてCr、Ni、Cu、Mo、V、B及びNbの一種以上を所定量含有し、残部がFe及び不純物からなる鋼であって、鋼中介在物がCa、Al、O及びSを主成分とし、介在物中のCaO含有率が30〜80%、かつ、鋼中N含有率(ppm)と介在物中のCaO含有率(%)との比が下記(1)式を、介在物中のCaS含有率(%)が下記(2)式を満足する耐サワー性能に優れた鋼管用鋼である。

0.28≦[N]/(%CaO)≦2.0・・・・(1)、 (%CaS)≦25%・・・・(2)

(2)鋼中N含有率(ppm)と溶鋼中へのCa添加量WCA(kg/t)との比が下記(3)式を満足するようにCaを添加する前記(1)の鋼管用鋼の製造方法である。200≦[N]/WCA≦857・・(3)

(もっと読む)

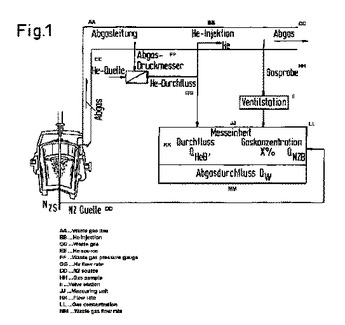

冶金プロセスの廃ガス流量を間接的に決定する方法

本発明は、冶金プロセスにおいて廃ガス流量を間接的に決定する方法に関する。この目的のため、標準ガスと廃ガスとの完全な混合が行われるように、すなわち実質的に均質な分布が得られるように、具体的には流れに関してサンプルの採取より十分に先行する時点で、ヘリウムなどの標準ガスを最初に廃ガスに加え、ヘリウムの添加量を考慮しながら、質量分析計による測定によって廃ガスのヘリウムおよび窒素の定量分析を行う。  (もっと読む)

(もっと読む)

ガス吹込みプラグ

【課題】断面形状を変化させることによって多孔質耐火物層のガス流通性が損なわれというおそれが低減されていると共に、効率的に溶融金属中にガスを吹き込むことができるガス吹込みプラグを提供する。

【解決手段】ガス吹込みプラグは、多孔質耐火物層5及び多孔質耐火物層に底部側で接続されたガス供給管を備え、多孔質耐火物層はガス供給管に接続された略載頭四角錘形状の第一多孔質部10と、第一多孔質部から接着層を介することなく連設された略載頭円錐形状の第二多孔質部20とを具備し、第一多孔質部の気孔率は第二多孔質部の気孔率以上であり、第一多孔質部において底部端面11は第二多孔質部との境界の第一境界部端面12より面積が大であると共に、第二多孔質部において第一多孔質部との境界の第二境界部端面21は反対側の先端部端面22より面積が大であり、第一境界部端面の対角線の長さは第二境界部端面の直径と略等しいものとされている。

(もっと読む)

ガス吹込みプラグ

【課題】酸素洗浄を行い易いガス吹込みプラグを提供する。

【解決手段】製鋼プロセスにおいて溶融金属中にガスを吹込むガス吹込みプラグ1であって、少なくともガス透過性耐火物層10を含むプラグ本体4と、ガス透過性耐火物層10にガスを供給するガス供給管9と、プラグ本体4の溶融金属に接する側の端面であるプラグ端面30に、互いに離隔して非直線状に配設された三以上の突部5とを具備する。また、突部5は、略単一円周上に略等角度間隔で配設されるものとすることができる。

(もっと読む)

ガス供給装置

【課題】ガス供給源から供給されたガスをガス吹込みプラグに供給しつつ、タンク内にガスを充分かつ速やかに充填することが可能なガス供給装置を提供する。

【解決手段】ガス供給装置1は、タンク40と、上流側継手11と下流側継手15とを接続した主管路10と、一端が主管路に第一接続部12で接続され他端がタンクに接続された第一副管路21と、一端が第二接続部14で主管路に接続され他端が第一副管路に接続された第二副管路22と、主管路のガスの流通を第一接続部から第二接続部に向かう方向に規制する第一逆止弁31と、第一副管路のガスの流通を第一接続部からタンクに向かう方向に規制する第二逆止弁32と、第二副管路のガスの流通をタンクから第二接続部に向かう方向に規制する第三逆止弁33と、第一接続部より下流側で主管路におけるガスの流通抵抗を増加させる絞り抵抗管13と、第二副管路22に設けられた圧力調整弁51とを具備する。

(もっと読む)

取鍋精錬設備のシール方法およびシール装置

【課題】取鍋での溶鋼処理の際に、取鍋と蓋との隙間から取鍋内への大気の侵入を防止するシール方法およびシール装置を提供する。

【解決手段】取鍋処理の際、取鍋と鍋蓋との接合部の外周を、不活性ガスを充填した膨縮可能な管状部材で覆い、前記膨縮可能な管状部材は、耐熱断熱用クロス、例えば95%以上の高珪酸ガラス繊維で織られたもの、を円筒状に縫製した構造で、予め、鍋蓋または取鍋に取り付けられ、またはリング状で取鍋処理の際、接合部の外周に沿って取り付けられ、取鍋内を大気から遮断する。

(もっと読む)

取鍋

【課題】吹込プラグから吹き込まれるガスによる冷却での目詰まりを抑制すること。蓄圧タンクからの吹込プラグへのガス供給時間を長くできるようにすること。

【解決手段】金属溶湯を収容する取鍋本体11と、取鍋本体11に装着され取鍋本体11にガスを吹き込む吹込プラグ14と、取鍋本体11の外殻に装着され外部のガス源と連通してガス源から供給されるガスを蓄積し吹込プラグ14と連通してガスを供給する蓄圧タンク20と、取鍋本体11の外殻に装着され蓄圧タンク20から吹込プラグ14へのガスの供給を制御する制御ユニット30と、吹込プラグ14と連通する配管上に配置され、内部にガスを流通させることによりガスを加熱する加熱装置40と、を有することを特徴とする取鍋。

(もっと読む)

真空脱ガス設備

【課題】真空槽にランスを抜き差しする場合、これを遠隔で信頼性の高い制御をすることができる、真空脱ガス設備を提供する。

【解決手段】真空槽1の貫通孔1bに、ボール弁3とグランドパッキン4とインフラートシール5が順番に配置され、ボール弁3とインフラートシール5との間の非常上昇待機位置Fを検出する非常上昇待機位置LS9が設置されている。ランス6下降の際、その先端が非常上昇待機位置Fに到達したところで、不活性ガスを吹き出すと共に、ボール弁3をランス6が通過自在になる位相に回転し、さらに、ガス吹込位置Dにまで下降して、酸素ガスを吹き出す。一方、酸素ガスを吹き出しを中止した後、不活性ガスを吹き出しながらランス6を上昇し、その先端が非常上昇待機位置Fに到達したところで、ボール弁3を貫通孔1bが閉塞される位相に回転すると共に、不活性ガスを吹き出しを停止する。

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能で、特にフッ素を含有しなくても高効率で溶融鉄の脱硫処理を可能にする脱硫剤を提供する。

【解決手段】 上記課題を解決するための脱硫剤は、CaOを主成分とする粉状の石灰と、Al2 O3 及びSiO2 を主に含有し且つ予め溶融した後に固化した固体粉状物質と、を含有することを特徴とする。この場合に、前記固体粉状物質と前記石灰との配合質量比(固体粉体物質の配合量(質量%)/石灰の配合量(質量%))を0.05以上1.0以下とする、前記固体粉状物質の平均粒子径を15μm以下とする、前記脱硫剤の塩基度(質量%CaO/質量%SiO2)を3.5以上とすることで、より一層脱硫効率が向上する。

(もっと読む)

21 - 40 / 81

[ Back to top ]