Fターム[4K013EA01]の内容

溶融状態での鋼の処理 (7,585) | 処理剤、添加剤それ自体 (1,656) | 酸化物を含むもの (520)

Fターム[4K013EA01]の下位に属するFターム

酸化Fe (36)

酸化物がCaO(生石灰)であるもの (191)

酸化物がSiO2であるもの (89)

酸化物がAl2O3であるもの (109)

Fターム[4K013EA01]に分類される特許

41 - 60 / 95

高清浄度ばね用鋼

【課題】熱間圧延で延伸しやすく、介在物が十分小型化され、冷間加工性も良好である共に、耐疲労特性に優れたばねを得る高清浄度ばね用鋼を提供する。

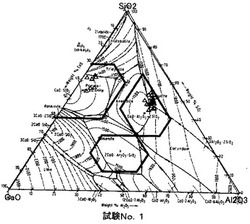

【解決手段】所定の化学成分組成を有し、線材の直径の1/4部よりも表層側に存在する、幅:3μm以上の介在物のうち、S濃度が10質量%以下の酸化物系介在物の個数にして70%以上が下記(1)式を満足するものであり、且つ当該酸化物系介在物の個数にして70%以上のものが所定の組成範囲領域のうちの2または3の領域に分かれて存在するものである。

CaO+Al2O3+SiO2+MnO+MgO>80(質量%) ‥(1)

(もっと読む)

Alレス極低炭素鋼の溶製方法

【課題】 転炉とRH真空脱ガス装置とを用いてAlレス極低炭素鋼を溶製するに当たり、RH真空脱ガス装置の浸漬管のスラグによる溶損を防止する。

【解決手段】 転炉で精錬した溶鋼3をRH真空脱ガス装置1にて脱炭処理してAl含有量が0.001質量%以下であるAlレス極低炭素鋼を溶製するに当たり、溶鋼の転炉出鋼時または出鋼後に溶鋼を収容する取鍋内にCaO源とMgO源とを添加して、取鍋内溶鋼上に存在するスラグ4のCaO含有量を50〜70質量%、MgO含有量を10〜30質量%に調整し、その後、RH真空脱ガス装置にて精錬する。

(もっと読む)

極低炭素フェライト系ステンレス鋼の製造方法

スラグ中の(Cr2O3)含有量と適正な組成及び液相分率を制御して真空脱炭精錬効率を極大化し、従来の技術に対して短時間内に溶鋼中の炭素濃度を極低水準として含むフェライト系ステンレス鋼を製造する。本方法は、AOD精錬炉にて粗脱炭及び脱窒後、未脱酸状態で溶鋼を取鍋に出鋼した後、取鍋の溶鋼上部の未脱酸スラグを除去し;取鍋を大型真空槽に安着して減圧した後、溶鋼上部からランスを介して酸素ガスを吹き込んで脱炭反応を行い;酸素吹錬の開始時点でAlを投入してAl2O3を生成させ;酸素吹錬の終了時点で生石灰を投入してCaO−Al2O3−Cr2O3−MgO系スラグを形成させ、酸素吹錬の終了後、流動性が良好なスラグと溶鋼との反応を通じてスラグ中の[Cr2O3]と溶鋼中の[C]との反応により真空微細脱炭が促進され;真空微細脱炭効率を極大化するため取鍋底の多孔性プラグを介してArのような不活性ガスを供給する。  (もっと読む)

(もっと読む)

RH真空脱ガス装置による溶鋼の精錬方法

【課題】 RH真空脱ガス装置を用いてAlレス極低炭素鋼を溶製するに当たり、スラグ及び脱酸生成物によるRH真空脱ガス装置の耐火物の溶損を防止することができ、その結果、RH真空脱ガス装置の生産性を向上させ、製造コストを従来に比較して大幅に低減することのできる精錬方法を提供する。

【解決手段】 未脱酸状態の溶鋼3をRH真空脱ガス装置1により真空脱炭処理し、その後、脱酸用Si源をRH真空槽5内の溶鋼に添加して脱酸処理し、Al含有量が0.001質量%以下であるAlレス極低炭素鋼をRH真空脱ガス装置で溶製する、RH真空脱ガス装置による溶鋼の精錬方法であって、真空脱炭処理末期の脱酸用Si源の投入前、脱酸用Si源の投入と同時、脱酸用Si源の投入後、のうちの少なくとも何れか1つの時期に、RH真空槽内の溶鋼にMgOを主成分とするフラックス16を添加する。

(もっと読む)

溶鋼の製造方法

【課題】 フェロマンガンの製造工程で発生するMn含有ダストを、鋼の合金成分のMn源として有効利用して溶鋼を製造する。

【解決手段】 本発明の溶鋼の製造方法は、フェロマンガンの製造工程で発生するMn含有ダスト、アルミドロス及びこれらを塊状化するためのバインダーを含有する成形体を、精錬炉から取鍋への出鋼中に取鍋内に投入し、前記アルミドロス中の金属AlでMn含有ダスト中のマンガン酸化物を還元し、Mn含有ダスト中のMn分を溶鋼中に回収することを特徴とする。

(もっと読む)

脱酸用造滓材及びその製造方法

【課題】還元スラグを有効に活用するために、還元スラグを用いた鉄鋼製造に有用な脱酸用造滓材を提供すること、及び該脱酸用造滓材の製造方法を提供すること。

【解決手段】還元精錬時に発生する還元スラグ1を取り出し、脱硫工程200で前記還元スラグ1に水分を接触させて脱硫して脱硫還元スラグとし、混合工程250で脱硫還元スラグとAl2O3及び金属アルミニウムを混合し、成形工程300で前記混合物を所定形状に成形して成形物とし、固化工程400で前記成形物を二酸化炭素により固化してCO2固化体からなる造滓材2とし、該造滓材2を二次精錬時の脱酸用造滓材として用いる。

(もっと読む)

脱硫剤

【課題】溶鋼の脱硫処理を効率よくかつ均一に行うことができ、さらに耐火物溶損の少ない溶鋼の脱硫剤およびその製造方法を提供する。

【解決手段】CaO、CaF2及びMgOの3成分を三角図の座標軸で示したとき、CaOが35〜55質量%、CaF2が25〜45質量%、MgOが7〜33質量%の範囲にあり、不純物含有量が10質量%以下である脱硫剤であり、CaO粒子表面にCaF2層が融着している脱硫剤であり、CaO粒子表面に融着しているCaF2層の厚みが0.1μm以上である脱硫剤。

(もっと読む)

鋼の連続鋳造用モールドパウダーおよび連続鋳造方法

【課題】本発明は、1300℃における粘度が0.8Pa・s以上の高粘度パウダーとして鋼中への難巻き込み性を確保しながら、かつ潤滑性も優れており、パウダー性欠陥の無い高品位の製品を得ることができ、生産性を阻害することのない鋼の連続鋳造用パウダーを提供することを目的とする。

【解決手段】Al、Tiの少なくとも一方を含有する鋼を連続鋳造するための連続鋳造用モールドパウダーであって、CaO/SiO2が質量比で0.9〜1.2、CaOが38質量%以下、SiO2が10質量%以上35質量%以下、Al2O3が7質量%以上で25質量%以下、Na2Oが3質量%以上で10質量%以下で、かつ、MgOを実質的に含まず、1300℃における粘度が0.8Pa・s以上であることを特徴とする鋼の連続鋳造用モールドパウダー。

(もっと読む)

Ti含有ステンレス鋼の連続鋳造用フラックスおよびそれを使用した連続鋳造方法

【課題】Ti含有量が0.1%以上のステンレス鋼を0.6m/min以上の速度で連続鋳造する場合においても、モールド内の湯面のハンチングやブレークアウト警報が発生することがないフラックスを提供する。

【解決手段】CaOおよびSiO2をCaO/SiO2=0.5〜1.1(質量%比)の範囲で含有し、Al2O3:5〜15質量%、(Na2O+Li2O):6〜15質量%、F:4〜12質量%、MgO:1〜10質量%を含有し、結晶化温度が550〜750℃であり、好ましくは1300℃における粘度を0.6〜3.5poiseであるTi含有ステンレス鋼の連続鋳造用フラックス。

(もっと読む)

高清浄度鋼の溶製方法

【課題】 取鍋内のスラグ中の鉄酸化物及びマンガン酸化物の含有量を下げるとともに、改質したスラグの取鍋からタンディッシュへの流出を防止して高清浄度鋼を溶製する。

【解決手段】 転炉から出鋼された溶鋼を収容する取鍋内にスラグ還元剤を添加してスラグを改質し、その後、取鍋内に、スラグの融点を上昇させるMgO含有物質を添加し、改質されたスラグを固化させる。この場合に、前記スラグ改質剤を転炉からの出鋼直後に添加し、前記MgO含有物質をRH真空脱ガス装置で添加すること、及び、前記MgO含有物質をマグネシアクリンカーとすることが好ましい。

(もっと読む)

金属溶融物の製造のための溶融冶金法及びそれに用いる遷移金属含有添加材料

少なくとも1種の卑金属と少なくとも1種の付加的な合金成分とを含有する金属溶融物を溶融容器の内部で前記金属溶融物を覆うスラグの存在下に溶製する方法。金属溶融物の合金成分を富化するために、合金成分を5〜10重量%、溶融冶金上無害な揮発性成分を5〜10重量%、硫黄を5重量%以下、及びその他の合金成分とスラグ生成材との少なくとも一方を含有する合金成分含有添加材料を前記金属溶融物に供給する。この添加材料は鉱石からの浸出処理と沈殿により水酸化物及び/又は炭酸塩の形態で得られる。本発明は更に係る添加材料にも関する。  (もっと読む)

(もっと読む)

粉体加熱バーナーランスおよびそれを用いた溶融還元方法

【課題】耐火物の溶損を助長することなく、炉内での総発熱量を増加させることによって、安価な鉱石の使用量を増加できる溶融還元方法を提供する。

【解決手段】鉄浴型溶融還元炉の軸心上に設置された酸化性ガスを供給する上吹きランスとは別に、粉粒状の鉱石を鉄浴型溶融還元炉内に装入する鉱石装入ランスを設置し、鉱石装入ランスの先端部に鉱石の流通孔を設けるとともに燃料と酸素を吹込む噴射孔からなるバーナーを設け、そのバーナーから発生する火炎の中を通過するように鉱石を鉄浴型溶融還元炉内に装入する。

(もっと読む)

取鍋精錬方法

【課題】前処理および設備の変更を伴わずに簡便に実施することができ、溶鋼中の硫黄および水素の含有量が少ない取鍋精錬方法を提供する。

【解決手段】取鍋3に受けた前記溶鋼を昇温する前または昇温途中に、MgO≧95%、CaO=0%である第1のフラックスを溶鋼1トンあたり5〜8kg添加し、第1のフラックスの添加後に、生石灰および/またはフッ化カルシウム(CaF2)を有する第2のフラックスを添加し、第1のフラックスおよび第2のフラックスの添加の結果として、精錬後のスラグが下記成分となるように溶鋼の2次処理を行う。

CaO :20〜40mass%

SiO2 :20〜30mass%

CaF2 :10〜20mass%

MgO :20〜25mass%

T.Fe+MnO+Cr2O3 ≦2.0mass%

(CaO+MgO)/SiO2 :1.5〜3.0

(もっと読む)

スラグの処理方法

【課題】スラグからのフッ素溶出を効果的に抑制することができ、かつpHの上昇も抑えることができるスラグ処理方法を提供する。

【解決手段】製鋼スラグまたは高炉水砕スラグにリン酸成分を含有する水溶液を散布し、このリン酸成分とスラグ中のフッ素及びカルシウムにより難溶性化合物を生成させることで、スラグからのフッ素及びカルシウムの溶出が抑制されるようにする。難溶性化合物を生成させるためのカルシウム成分として、スラグに元々含まれるカルシウムを利用するので、処理後のスラグには溶出可能なカルシウム量が少なくなる。このため、フッ素溶出が抑制されるだけでなく、カルシウムの溶出による水や土壌のpH上昇も効果的に抑えられる。

(もっと読む)

粉体吹き込み用浸漬ランス

【課題】 粉体吹込み用浸漬ランスからのガスの噴流を溶銑中或いは溶鋼中に深く侵入させ、吹き込んだ粉体を溶銑中或いは溶鋼中に長時間滞留させることのできる粉体吹込み用浸漬ランスを提供する。

【解決手段】 上記課題を解決するための粉体吹込み用浸漬ランス1は、少なくとも2以上の流路5,6を有し、それぞれの流路から精錬用粉体9を搬送用ガスとともに溶銑中または溶鋼中に吹き込むための粉体吹込み用浸漬ランスであって、それぞれの流路における搬送用ガスの流速が異なるとともに、隣り合う流路から噴射される搬送用ガスがそれぞれの流路の噴射口7,8の近傍で互いに接触した状態で噴射されるように、それぞれの流路の噴射口は、近接し且つ同一方向を向いている。

(もっと読む)

鋼の連続鋳造用発熱型モールドパウダー

【課題】本発明の目的は、還元材として比較的反応性が低く、安全な金属または合金を使用し、その添加量がなるべく少なくて良く、酸化材としては少量で酸化効果が高く、作業性を悪化させず、従来よりも発熱量が大きい連続鋳造用発熱型モールドパウダーを提供することにある。

【解決手段】本発明の連続鋳造用発熱型モールドパウダーは、金属または合金を1〜20質量%、酸化マンガンを1〜40質量%、及びアルカリ金属炭酸塩、アルカリ金属炭酸水素塩及びアルカリ金属硝酸塩からなる群から選択された発熱開始促進材の1種または2種以上を0.5〜13質量%含有してなることを特徴とする。

(もっと読む)

発熱材

【課題】本発明の目的は、金属アルミニウム粉末のような粉塵爆発の危険性がなく、製造上並びに使用上安全であり、溶銑、溶鋼、アルミニウム、ニッケルのような溶融金属の温度を上昇させるのに充分な発熱量があり、且つ発熱反応時に白煙等を多量に発生せず、作業性が良好な発熱材を提供することにある。

【解決手段】本発明の発熱材は、金属または合金を10〜35質量%、酸化マンガンを5〜85質量%、及び酸化鉄を0〜80質量%(但し、酸化マンガンと酸化鉄の合計量は50〜90質量%)含有してなるか、更に、アルカリ金属炭酸塩、アルカリ金属炭酸水素塩及び金属硝酸塩よりなる群から選択される1種または2種以上の発熱開始促進材を0〜20質量%含有してなることを特徴とする。

(もっと読む)

高Mn鋼の製造方法

【課題】脱炭工程において、スロッピングの発生が防止されながら、高濃度のMnを含有する溶鋼中の炭素が安全に除去される、高Mn鋼の製造方法を提供する。

【解決手段】高Mn鋼の製造方法は、原材料を溶解し、第1の溶鋼を得る溶解工程S10と、前記第1の溶鋼に造滓剤を添加するとともに酸素ガス及び不活性ガスを吹き込んで前記第1の溶鋼中の炭素を除去し、第2の溶鋼を得る脱炭工程S20と、前記第2の溶鋼の成分を調整し、第3の溶鋼を得る成分調整工程S30と、前記第3の溶鋼を鋳込み、10質量%以上20質量%以下のMn及び0.15質量%以下のCを含有する鋳塊を得る鋳込み工程S40とを備える。前記第1の溶鋼は、0.20質量%以下のSiと0.30質量%以下のCとを含有する。

(もっと読む)

溶鋼の脱硫方法

【課題】 転炉出鋼時に普通鋼或いは低硫鋼のS含有量が目標S濃度の上限を外れた場合、製造工程に撹乱を生ずることなく、且つ、製造コストの上昇を抑えしかも安定してこれらのS含有量を目標上限以下に低減することのできる脱硫方法を提供する。

【解決手段】 溶銑の脱炭精錬により得た溶鋼を転炉から取鍋に出鋼し、取鍋内溶鋼の湯面上に存在するスラグの還元処理を行った後、溶鋼をRH真空脱ガス装置にて二次精錬するに当たり、RH真空脱ガス装置にて溶鋼中にAlを投入して溶鋼を脱酸した後、RH真空脱ガス装置に設けた上吹きランスから、真空脱ガス槽内の溶鋼湯面に向けてCaOを48〜58mass%、Al2 O3 を42〜52mass%含有し、CaF2 を含有しない脱硫用プリメルトフラックスを吹き付けて溶鋼を脱硫する。その際に、脱硫用プリメルトフラックスを吹き付ける前に、真空脱ガス槽内の溶鋼にMgOを投入することが好ましい。

(もっと読む)

二相ステンレス鋼

【課題】海水淡水化用ポンプ材料、設備機器、ケミカルタンク用材料として好適な塩化物環境での耐食性と衝撃特性に優れた二相ステンレス鋼を提供する。

【解決手段】質量%で、C:0.06%以下,Si:0.05〜3.0%,Mn:0.1〜6.0%,P:0.05%以下,S:0.010%以下,Ni:1.0〜10.0%,Cr:18〜30%,Mo:5.0%以下,Cu:3.0%以下,N:0.10〜0.40%,Al:0.001〜0.08%以下,Ti:0.003〜0.05%,Mg:0.0001〜0.0030%,O:0.010%以下を含有し、Nの活量係数fNとTi含有量とN含有量の積:fN×Ti×Nが0.00004%2以上であり、Ti含有量とN含有量の積:Ti×Nが0.008%2以下であることを特徴とする二相ステンレス鋼である。

(もっと読む)

41 - 60 / 95

[ Back to top ]