Fターム[4K013EA04]の内容

溶融状態での鋼の処理 (7,585) | 処理剤、添加剤それ自体 (1,656) | 酸化物を含むもの (520) | 酸化物がSiO2であるもの (89)

Fターム[4K013EA04]に分類される特許

1 - 20 / 89

連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法

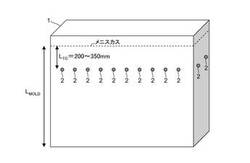

【課題】長時間操業によるモールドパウダーの微妙な変化をとらえ適切な連続鋳造を可能とする連続鋳造におけるモールドパウダ評価方法、該方法を用いた連続鋳造方法を提供する。

【解決手段】鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対2温度を用いて、下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とする。ΔT_TC=(T_TC10-T_TC)/Δt。但し、Δt:サンプリング時間(sec)。

(もっと読む)

溶鋼の脱硫方法および製造方法

【課題】転炉出鋼後に採取した溶鋼あるいは二次精錬中の溶鋼のS濃度を迅速かつ精度よく分析することによって、高い精度で鋼のS濃度を制御することを可能とする溶鋼の脱硫方法、およびその脱硫方法を用いた溶鋼の製造方法を提案する。

【解決手段】転炉出鋼後の溶鋼あるいは二次精錬中の溶鋼から試料を採取してS濃度を分析し、その分析値に基づいて、Sの合否判定および/またはその後の脱硫処理条件を決定する溶鋼の脱硫方法において、上記S濃度を、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む方法で分析することとを特徴とする溶鋼の脱硫方法および製造方法。

(もっと読む)

溶鋼ならびに溶融鉄合金の脱硫方法

【課題】難脱硫鋼の脱硫技術に関し、溶鋼やステンレス鋼などの溶融鉄合金をCaO−SiO2系スラグを用いてスラグ−メタル間反応により溶融金属中の硫黄濃度を低減する脱硫処理において脱硫率を向上させる脱硫方法を提供する。

【解決手段】溶融金属表面に、CaO、SiO2、Al2O3を合計で80%以上含有し、それら以外の成分としてMgO、Cr2O3、MnO、鉄酸化物の一種または二種以上を合計で20質量%以下含有するスラグを形成させ、溶鋼とスラグとを攪拌し脱硫処理を行う。この際に、スラグ中のCaO,SiO2、Al2O3の各濃度が(1)式:(%CaO)/(%Al2O3)≧2.3と,(2)式:0.4≦(%CaO)/(%SiO2)≦3.5とを同時に満足するように調整し、かつ溶鋼中のSi濃度[Si]≧0.1質量%、もしくはAl濃度[sol.Al]≧0.005質量%に調整した後、スラグ中BaO濃度が(3)式:4≦(%BaO)≦20を満足するようにスラグにBaOを添加する。

(もっと読む)

高Mn鋼の連続鋳造用モールドフラックス及び連続鋳造方法

【課題】鋳型内で溶鋼との反応を抑制し、安定した操業が可能であり、かつ、鋳片の表面品質を良好に保つために、モールドフラックスを用いて、C含有量が0.1〜1.1%であるとともにMn含有量が10〜30%である高Mn鋼を連続鋳造する。

【解決手段】Mn含有量が10〜30%である高Mn鋼の連続鋳造用モールドフラックスである。高Mn鋼のMn含有量(Mn)に対する連続鋳造用モールドフラックスのMnO含有量(MnO)の比{(MnO)/(Mn)}は、0.25〜1.2であるとともに、塩基度(T.CaO/SiO2)が0.80〜1.6である。

(もっと読む)

高疲労強度鋼鋳片の製造方法

【課題】 ストラス寿命試験の10%破断寿命(B10寿命)が5×107回以上となる高疲労寿命の高疲労強度鋼鋳片の製造方法を提供する。

【解決手段】 高炉で溶製された溶銑を転炉で脱炭精錬して溶鋼を溶製し、該溶鋼を転炉から取鍋に出鋼し、その後、取鍋内の溶鋼に加熱攪拌処理を施した後に真空脱ガス処理を施し、次いで、得られた溶鋼を連続鋳造機で連続鋳造して高疲労強度鋼の鋳片を製造するにあたり、前記出鋼後に取鍋内の転炉スラグを取鍋から除滓し、該転炉スラグの除滓後、取鍋内に媒溶剤を添加して、該媒溶剤の添加によって生成される取鍋内スラグの組成を、比[質量%CaO/質量%SiO2]が6.0〜12.0、比[質量%CaO/質量%Al2O3]が1.5〜3.0、MgO含有量が4.0質量%以下、TiO2含有量が1質量%以下で、且つ、取鍋内スラグの1600℃での粘度を1.3〜2.0poiseに調整し、前記加熱攪拌処理を実施する。

(もっと読む)

鉄系金属の脱硫剤

【課題】金属カルシウムを用いる脱硫剤で、水素爆発の原因となる空気中の水分との反応を防止でき、取扱いを容易とし、さらに簡単に製造でき、しかも低い温度で容易に且つ効率よく脱硫できる鉄系金属の脱硫剤を提供する。

【解決手段】金属カルシウムの表面に、有機物及び/又は無機物の皮膜又は層を表面に形成した脱硫剤として用いる。金属カルシウムの粒径0.5〜30ミリメートルの粒子であり、有機物が熱硬化性樹脂又は熱可塑性樹脂であり、前無機物が金属、珪酸ソーダ、又は公知の脱硫剤である。有機物又は無機物は、これを溶液又は溶融した状態とし、この中に金属カルシウムを浸漬することにより、表面に有機物又は無機物の皮膜又は層を形成する。

(もっと読む)

機械構造用鋼およびその製造方法

【課題】転動疲労寿命B10が2×107回を超え、かつ、軟質化するための球状化焼鈍処理を施すことなく、硬さHVが330未満である機械構造用鋼を提供する。

【解決手段】 本発明の機械構造用鋼は、質量比で、C:0.40〜0.70%、Si:0.80%以下、Mn:0.70〜1.5%、P:0.020%以下、S:0.030%以下、Al:0.050%以下、Cr:0.20%以下、Mo:0.05〜0.5%、O:0.0015%以下、Ti:0.0050%以下(ただし、0を除く)およびN:0.0015〜0.010%を含有し、残部がFeおよび不可避的不純物からなる成分組成を有する機械構造用鋼において、鋼中のTi含有量とN含有量が、特定の関係を満足し、転動疲労寿命(B10)が2×107回超えでかつ硬さ(HV)が330未満である。

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能で、特にフッ素を含有しなくても高効率で溶融鉄の脱硫処理を可能にする脱硫剤を提供する。

【解決手段】 上記課題を解決するための脱硫剤は、CaOを主成分とする粉状の石灰と、溶鉱炉で溶銑を製造する際に副産物として生成されるスラグを固化させた後に粉砕処理することにより得られた固体粉状物質と、を混合することにより製造されたことを特徴とする。この場合に、前記固体粉状物質と前記石灰との配合質量比(固体粉体物質の配合量(質量%)/石灰の配合量(質量%))を0.05以上1.0以下とする、前記固体粉状物質の平均粒子径を15μm以下とする、前記脱硫剤の塩基度((質量%CaO)/(質量%SiO2))を3.5以上とすることで、より一層脱硫効率が向上する。

(もっと読む)

溶鋼の精錬方法

【課題】脱硫処理の開始から終了まで溶鋼中のAl含有量を高く保持して、溶鋼中のO活量の上昇を抑制することによって、脱硫反応の進行を促進し、低硫鋼を安定して得られる精錬方法を提供する。

【解決手段】真空脱ガス槽2の頂部に設けたランス7から酸化カルシウムおよび酸化アルミニウムを主成分とする脱硫用フラックス8を、キャリアガス,燃料ガス9および酸化性ガス10とともに噴射して真空脱ガス槽内の溶鋼3に吹き付ける精錬方法において、脱硫用フラックス8の供給速度を溶鋼トンあたり0.5〜0.8kg/分とし、かつ脱硫用フラックス8を吹き付ける前の溶鋼のAl含有量[%Al]MEを([%Al]SP+0.025M)以上とする。

(もっと読む)

低Al鋼の溶製方法

【課題】Alキルド鋼溶製用の高Al2O3含有耐火物からなる取鍋を用いても、高い生産性で低Al鋼を溶製可能な方法を提供する。

【解決手段】質量%で、C:0.03-1.2%、Si:0.03-0.8%、Mn:0.1-2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001-0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、溶鋼の攪拌時の攪拌エネルギーKが0.3[MJ/t]以下を満足、または、溶鋼のガス攪拌および溶鋼の環流操作に伴う攪拌動力密度εLが130[W/t]以下を満足する。

(もっと読む)

非磁性鋼の連続鋳造を用いた製造方法

【課題】連続鋳造時に発生する鋳片表面欠陥を抑制しながら高マンガン系非磁性鋼を生産性高く製造する方法を提供する。

【解決手段】質量%で,C:0.45〜1.3%,Si:0.05〜0.5%,Mn:10〜19%,P:0.10%以下,S:0.02%以下,Al:0.003〜0.1%,N:0.005〜0.30%を含有する化学組成を有し,透磁率が1.1以下である高マンガン系非磁性鋼を連続鋳造法により製造する方法であって,鋳造温度Tが式(1)を満たすよう制御するとともに,鋳造速度Vc(m/min)を下記式(2)の範囲に選定することを特徴とする非磁性鋼の製造方法:

a≦T≦a+50 ・・・(1)

Vc≧0.02×(T−a) ・・・(2)

ここで,aは鋼の組成から下記式(3)により決定される値である。

a=1557-{53×(%C)+4.5×(%Mn)+45×(%P)} ・・・(3)

(もっと読む)

軸受材料及び軸受材料の製造方法

【課題】転動疲労寿命の長い軸受材料を提供すると共に、該軸受材料の製造方法を提供することを目的とする。

【解決手段】被検面積が3000mm2である場合に、(長さ×幅)1/2で算出される介在物平均径が3μm以上である酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の合計の個数が、1000mm2あたり100個以下、前記介在物平均径が10μm以上の酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の合計の個数が、1000mm2あたり2個以下で、且つ、前記介在物平均径が3μm以上の酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の全体の90%以上が、酸化マグネシウム濃度が5質量%以下である軸受材料は、転動疲労寿命が優れている。

(もっと読む)

製鋼スラグの処理方法

【課題】製鋼スラグ中のダイカルシウムシリケートの炭酸化を促進し、また、炭酸化未反応の遊離CaOやCa(OH)2の残存を抑制することができ、これによって炭酸化処理後の製鋼スラグが水分と接触したときに発生するスラグ溶出水のpHを短期に亘ってだけではなく、長期に亘っても可及的に低減することができる製鋼スラグの処理方法を提供する。

【解決手段】製鋼スラグにSi含有物質と水を配合して混練し、得られた混練物を水熱養生処理し、次いで得られた養生物を炭酸化処理する製鋼スラグの処理方法である。

(もっと読む)

溶鋼精錬方法

【課題】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行うに際し、優れた脱硫率を維持しつつ、鋼板中のA系介在物を低減することのできる溶鋼精錬方法を提供する。

【解決手段】取鍋内の溶鋼を減圧した真空槽に環流して精錬を行う溶鋼精錬において、粉体脱硫剤を溶鋼に添加して脱硫精錬を行った後、真空槽内で酸素ガスを溶鋼に吹き付けることによって溶鋼中のAlを燃焼させ、さらに取鍋と真空槽の間で溶鋼を環流する。これにより、脱硫剤として粒径の小さな粉体脱硫剤を用いたとしても、熱延鋼板にA系介在物が発生することがなく、復硫を抑制しつつ、加工性の良好な極低硫鋼を製造することができる。

(もっと読む)

鋼の連続鋳造方法

【課題】 鋼の連々鋳の鋳込開始時に組成に工夫を凝らしたフロントパウダーを用いて連々鋳初期材の表面疵の発生を防止する連続鋳造方法を提供する。

【解決手段】 炭素含有量が、質量%で、0.1〜1.5%の鋼を連続鋳造する際の連々鋳の開始時の鋳造初期に、Si、Al、Ca、Mg、Na、Liの酸化物系化合物およびF化合物からなるパウダー基材3とこのパウダー基材を100%とするとき、このパウダー基材100%に対してその含有量の2〜8%のフリーカーボン2からなる混合体を図1の(a)に示すフロントパウダー1としてモールド内に投入し、1300℃における粘度が0.1〜5.0Pa・sであるスラグ化率が40〜90%であるフロントパウダー1を使用する連々鋳の鋳込み開始時の鋳込み方法からなる鋼の連続鋳造方法。

(もっと読む)

耐摩耗鋼の連続鋳造方法及び耐摩耗鋼

【課題】 Tiを含有する耐摩耗鋼を連続鋳造するにあたり、溶鋼中のTiがモールドパウダー中のSiO2を還元してモールドパウダー中のSiO2が減少しても、モールドパウダーの粘度の上昇を抑えることのできる耐摩耗鋼の連続鋳造方法を提供する。

【解決手段】 C:0.05〜0.35質量%、Si:0.05〜1.0質量%、Mn:0.1〜2.0質量%、B:0.0003〜0.0030質量%、Al:0.002〜0.1質量%、Ti:0.1〜1.0質量%、Cr:0.1〜1.0質量%、Mo:0.05〜1.0質量%を含有し、残部がFe及び不可避的不純物からなる溶鋼を連続鋳造機で鋳造するにあたり、連続鋳造用鋳型の振動条件を、振幅:3.0〜9.0mm、振動数:60cpm以上120cpm未満とし、0.1〜5.0質量%の脂肪酸を配合したモールドパウダーを使用して、0.6〜1.0m/minの鋳造速度で鋳造する。

(もっと読む)

溶鋼脱硫方法

【課題】脱硫材が溶鋼中に懸濁しているAl2O3と合体しても、脱硫効率が落ちない溶鋼の脱硫方法を提供する。

【解決手段】二次精錬設備で、脱硫の時間経過に従って、Al2O3の濃度を増加させた脱硫材を用いることを特徴とする溶鋼脱硫方法で、特に、脱硫開始から3〜5分まで、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用し、その後、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用する。

(もっと読む)

溶鋼の還元精錬方法

【課題】融剤としてフッ素を含有したCaF2を使用しなくても良好にスラグ形成でき、従来と同等レベルの脱硫性能を確保しつつ脱酸レベルを向上し得て、鋼材品質を従来に増して高めることのできる溶鋼の還元精錬方法を提供する。

【解決手段】造滓剤としてCaO及びカルシウムアルミネートを加え、スラグ組成を、塩基度CaO/SiO2が2.0〜4.0且つCaO,SiO2,Al2O3全体に対するAl2O3の割合が20〜80質量%の組成として溶鋼の還元精錬を行う。

(もっと読む)

鋼の連続鋳造用モールドフラックス

【課題】粉末モールドフラックスの飛散に起因する粉塵の発生及びFに起因する連続鋳造機の腐食を抑制しつつ、良好な鋳片表面品質が得られる鋼の連続鋳造用モールドフラックスを提供する。

【解決手段】Na2O‐CaO‐SiO2系又はNa2O‐CaO‐SiO2‐B2O3系のプリメルト原料を40〜95質量%、シリカ原料を0〜30質量%、フッ素原料を0〜5質量%、炭酸塩を1〜15質量%、バインダーを0.5〜5質量%、膨張黒鉛を0.5〜5質量%含有し、顆粒状に成形した鋼の連続鋳造用モールドフラックスである。

【効果】粉塵の発生並びに連続鋳造機の腐食を同時に抑制できる総合的な環境改善効果を有しつつ、現状と変わらない表面品質の鋳片を製造することができる。

(もっと読む)

鉱物含有溶鋼脱硫フラックス

【課題】CaF2を含まなくても脱硫能力の高い脱硫フラックスを提供する。

【解決手段】霞石及び霞石閃長岩の1種又は2種を5〜40質量%含み、不可避的成分を除く残部がCaO及びAl2O3からなり、かつ、下記式で定義する配合指標Zが1.4〜2.5であることを特徴とする鉱物含有溶鋼脱硫フラックス。

配合指標Z=[CaO]/([Al2O3]+0.55・[NE])

ここで、[CaO]は、CaOの質量%、[Al2O3は、Al2O3]の質量%、[NE]は、霞石及び霞石閃長岩の1種又は2種の質量%。

(もっと読む)

1 - 20 / 89

[ Back to top ]