溶鋼の脱硫方法および製造方法

【課題】転炉出鋼後に採取した溶鋼あるいは二次精錬中の溶鋼のS濃度を迅速かつ精度よく分析することによって、高い精度で鋼のS濃度を制御することを可能とする溶鋼の脱硫方法、およびその脱硫方法を用いた溶鋼の製造方法を提案する。

【解決手段】転炉出鋼後の溶鋼あるいは二次精錬中の溶鋼から試料を採取してS濃度を分析し、その分析値に基づいて、Sの合否判定および/またはその後の脱硫処理条件を決定する溶鋼の脱硫方法において、上記S濃度を、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む方法で分析することとを特徴とする溶鋼の脱硫方法および製造方法。

【解決手段】転炉出鋼後の溶鋼あるいは二次精錬中の溶鋼から試料を採取してS濃度を分析し、その分析値に基づいて、Sの合否判定および/またはその後の脱硫処理条件を決定する溶鋼の脱硫方法において、上記S濃度を、試料を純酸素雰囲気下で高周波誘導加熱により酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む方法で分析することとを特徴とする溶鋼の脱硫方法および製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶鋼の脱硫方法および製造方法に関し、具体的には、転炉出鋼後の溶鋼中あるいはその後の二次精錬中の溶鋼中のS濃度を迅速かつ精度よく分析することで、脱硫処理後のS濃度を高い精度で制御することが可能な溶鋼の脱硫方法と、その脱硫方法を用いた溶鋼の製造方法に関するものである。

【背景技術】

【0002】

近年、鉄鋼製品に対する高品質化への要求が高まっており、それに伴って、鋼中に含まれるS濃度の低減が重要な課題となってきている。鉄鋼製品に含まれるSは、そのほとんどが鉄鉱石やコークスに由来するものであるため、高炉から出た溶銑中には、多量のSが含まれている。そこで、高炉以降の工程において、溶銑中あるいは溶鋼中のSを低減する脱硫処理が行われている。

【0003】

上記脱硫処理は、大別すると、溶銑予備処理プロセスと二次精錬プロセスがあり、いずれのプロセスにおいても、脱硫剤には、石灰(CaO)を主成分とするものが主として用いられている。この場合の脱硫反応は、下記式に示される反応式に基づいて進行する。

CaO+S → CaS+O

【0004】

上記反応式におけるSの活量係数は、鋼中の炭素濃度が高いほど大きくなるので、脱硫処理は、炭素を多く含む溶銑段階で行う方が効率的である。そのため、溶銑予備処理の段階で、ある程度のレベルまで脱硫した後、転炉以降の二次精錬プロセスで、最終製品に要求されるSレベルに応じて、再度、脱硫処理をするのが普通である。

【0005】

鉄鋼製品におけるS濃度の値は、鋳込み直前の溶鋼から採取したサンプル(以下、「レードルサンプル」という)を分析した値が用いられるため、レードルサンプルのS濃度が規格値(合否判定基準)、すなわち目標濃度の上限値を外れないようにするため、鋳込み以前のS最終調整後に採取したサンプルのS濃度を分析し、事前に確認しておくことが一般的に行われている。

【0006】

目標とするS濃度が0.002mass%以下(25massppm未満が合格)あるいは0.003mass%以下(35massppm未満が合格)レベルの低硫鋼や、それ以上のS濃度が許容される普通鋼では、溶銑予備処理の段階で、Sを目標濃度の上限値以下まで低減し、二次精錬での脱硫処理は行わないことが多い。これは、二次精錬での脱硫処理は、溶鋼加熱のための電力コストや、脱硫剤等の副原料コスト、耐火物溶損に伴う耐火物コストの上昇を招き、溶銑予備処理以上に製造コストが上昇するためである。

【0007】

二次精錬で脱硫処理を行わない低硫鋼や普通鋼の場合は、一般に、転炉出鋼時に採取されたサンプル(以降、「炉裏サンプル」という)が、S濃度の事前確認用のサンプルとなり、炉裏サンプルがS濃度外れとなった場合には、二次精錬を追加して脱硫処理が行われる。しかし、二次精錬の追加は、前述したような、製造コストの上昇だけでなく、製造工程の撹乱を引き起こす。例えば、S濃度外れのチャージを二次精錬で脱硫処理しようとすると、連続鋳造工程までの製造工程が撹乱され、場合によっては、連続鋳造の連々鋳を妨げる原因ともなる。

【0008】

また、近年、環境保護の観点から、転炉での脱炭精錬における媒溶剤(造滓剤)に、フッ素含有物質である蛍石を使用できなくなってきていることに起因して、転炉スラグの脱硫能が低下してきている。さらに、CO2発生量の削減要請から、鋼原料として鉄スクラップを転炉で使用することの他に、溶銑としても、高炉溶銑だけでなく、シャフト炉型のスクラップ溶解炉から得られる溶銑を一部に使用するようになってきている。しかし、スクラップ溶解炉の溶銑は、S濃度が比較的高いことから、溶銑予備処理後のS濃度を0.003mass%以下にすることが困難となってきている。このようなことから、低硫鋼や普通鋼のS濃度が、目標濃度の上限値を外れる率が高くなってきており、低硫鋼や普通鋼でも、二次精錬において脱硫処理する比率が高くなってきている。

【0009】

一方、目標とするS濃度が十数massppm以下の極低硫鋼の場合には、転炉出鋼後の溶鋼に対して、さらに二次精錬で、脱硫処理がなされるのが普通である。脱硫処理の方法としては、アーク加熱とスラグ精錬とが可能なLF(Ladle Furnace)と称する取鍋精錬設備を用い、多量の脱硫剤を溶鋼に添加して溶鋼を加熱しつつ撹拌する方法(例えば、特許文献1参照)や、RH真空脱ガス装置を用い、真空脱ガス槽内の溶鋼に脱硫剤を投射やインジェクションで投入して脱硫する方法(例えば、特許文献2〜特許文献5参照)等が一般的であり、特に、LFは、極低硫鋼の溶製に適している。

【0010】

なお、二次精錬で脱硫処理して極低硫鋼を製造するときの脱流剤の投入量や処理時間などは、溶鋼量や、二次精錬前の最終S分析値に基づいて決定される。ここで、上記最終S分析値は、炉裏サンプルのS分析値が該当する。

【0011】

ところで、溶銑予備処理のみで脱硫処理を行う低硫鋼や普通鋼では、前述したように、炉裏サンプルが事前確認用のサンプルとなる。この場合、炉裏サンプルのS分析値が、Sの目標濃度の上限値を大きく下回っているときはよいが、上限値付近であるときが問題となる。というのは、いかなる分析法でも、誤差は少なからず存在するからである。そのため、レードルサンプルの分析では、誤差を少なくして真の値に近づけるため、複数回の測定を行って分析精度を担保している。しかし、炉裏サンプルの場合には、時間的な余裕がないため、複数回の測定を行うことは難しい。

【0012】

また、分析誤差に起因して、例えば、炉裏サンプルのSの分析値が、目標上限値以下(合格)であっても、レードルサンプルでのS分析値が目標上限値超え(不合格)となることがある。反対に、炉裏サンプルのS分析値が不合格でも、実際には合格している可能性がゼロとは言い切れない。そして、仮に合格であったとしたら、二次精錬で過剰に脱硫処理をしたことになり、表面には現れない製造コストの増加となる。一般に、炉裏サンプルのS濃度は、目標上限値近辺、すなわち、合否判定値近辺であることが多く、分析精度の善し悪しが、潜在的な問題となっている。

【0013】

同様に、二次精錬でも、炉裏サンプルや二次精錬中に採取したサンプルのS分析値を基に、操業条件(脱硫処理条件)を決定しているが、S濃度外れの回避策として実施している脱硫剤の過剰投入や、処理時間の延長などによる製造コストの上昇や生産性の低下が問題となる。上記の回避策は、低硫鋼と同様、分析値の誤差を想定したものであり、特に二次精錬では、S濃度が低くなっているため、相対的に誤差が大きく、また、最終の脱硫工程でもあることから、S濃度外れに過剰に対応せざるを得ないのが実情である。

【0014】

なお、S濃度外れを回避する技術として、精錬中のスラグの塩基度を高くして脱硫能力を高める技術が多数開示されているが(例えば、特許文献2参照)、溶鋼中のS濃度は、実際に分析しなければ確認することはできないし、その分析の精度自体に問題があれば、S濃度外れを防止することはできない。

【0015】

ここで、溶鋼中のS濃度を分析する方法としては、JIS G1253(2002)に規定される「スパーク放電発光分光分析法」(以降、「発光分光分析法」とも略記する)、JIS G1215−4(2010)に規定される「高周波誘導加熱燃焼−赤外線吸収法」(以降、「赤外線吸収法」とも略記する)およびJIS G1215−3(2010)に規定された「硫化水素気化分離メチレンブルー吸光光度法」(以降、「吸光光度法」とも略記する)などが広く用いられている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2005−179762号公報

【特許文献2】特開2003−342631号公報

【特許文献3】特開平11−006009号公報

【特許文献4】特開2008−063647号公報

【特許文献5】特開2008−169407号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

上記分析方法の中で、吸光光度法は、いわゆる湿式化学分析法であり、分析精度は高いが、測定に長時間を要する。そのため、製鋼工程におけるS濃度の分析には、上記方法は日常的には用いられておらず、迅速分析が可能な発光分光分析法と赤外線吸収法の2つ方法が主として用いられている。しかし、発光分光分析法は、分析面の表面粗さ等の表面性状が分析値に影響するため、分析面として直径30mmφ程度の平滑面が必要であり、研磨に時間を要するため、S濃度の分析結果が出るまで時間がかかるという問題がある。

また、発光分光分析法は、赤外線吸収法と比較して分析精度の点で劣る傾向にある。特に、低硫鋼や極低硫鋼など、S濃度を正確に分析する必要がある場合には、赤外線吸収法が用いられることが多い。しかし、赤外線吸収法であっても、例えば、JIS G1215−4の表7では、S濃度が5〜10massppmレベルの極低硫鋼で±2massppm、20〜30massppmレベルの低硫鋼で±5massppm以上の誤差を許容しているように、極低硫鋼や低硫鋼を対象とした場合には、決して十分な分析精度を有するものではない。

【0018】

なお、赤外線吸収法における上記測定誤差を解消する方法として、何回か測定を繰り返して平均値を取る方法や、吸着・濃縮カラム(トラップ)にSO2を捕集し、濃縮したSO2を微量のヘリウムガスで再放出させて分析することで、高い精度を実現する技術が開発されている。しかし、これらの技術は、試料を何回も測定したり、吸着・濃縮工程が付加されたりするため、分析に長時間を要することになり、製鋼工程でのS濃度の分析に適用するのは難しいという問題がある。そのため、製鋼工程における溶鋼の脱硫処理においては、S濃度外れや製造コストの上昇等の問題点を抱えていた。

【0019】

本発明は、従来技術が抱える上記問題点に鑑みてなされたものであり、その目的は、転炉出鋼後の溶鋼から採取した試料のS濃度を迅速かつ精度よく分析することによって、高い精度で鋼のS濃度を制御することを可能とする溶鋼の脱硫方法、およびその脱硫方法を用いた溶鋼の製造方法を提案することにある。

【課題を解決するための手段】

【0020】

発明者らは、上記課題の解決に向けて、転炉出鋼後の溶鋼中あるいは二次精錬中の溶鋼中のS濃度を迅速かつ正確に分析する方法について鋭意検討を重ねた。その結果、転炉出鋼後あるいは二次精錬中の溶鋼から採取した試料を純酸素雰囲気下で高周波誘導加熱し、燃焼・酸化させることによって、試料中に含まれるSを短時間ですべてSO2とし、このSO2濃度を紫外蛍光法で分析することで、上記課題を解決することができることを見出し、本発明を完成させた。

【0021】

すなわち、本発明は、転炉出鋼後の溶鋼から試料を採取してS濃度を分析し、その分析値に基づいて、Sの合否判定および/またはその後の脱硫処理条件を決定する溶鋼の脱硫方法において、上記S濃度を、紫外蛍光法を用いた方法で分析することを特徴とするよう溶鋼の脱硫方法である。

【0022】

本発明の脱硫方法における上記S濃度の分析方法は、試料を純酸素雰囲気下で高周波誘導加熱により燃焼、酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含むことを特徴とする。

【0023】

また、本発明の脱硫方法における上記脱硫処理は、Sの目標濃度が0.003mass%以下であることを特徴とする。

【0024】

また、本発明の脱硫方法における上記脱硫処理条件は、脱硫処理における脱硫剤投入量、溶鋼撹拌時間などの処理時間のいずれか1以上であることを特徴とする。

【0025】

また、本発明の脱硫方法は、転炉出鋼後の溶鋼を引き続き二次精錬するにあたり、二次精錬中の溶鋼から採取した試料のS濃度に基づいてその後の脱硫処理条件を決定する際、上記S濃度を、上記紫外蛍光法を用いた方法で分析することを特徴とする。

【0026】

また、本発明は、上記いずれかに記載の溶鋼の脱硫方法を用いることを特徴とする溶鋼の製造方法である。

【発明の効果】

【0027】

本発明によれば、本発明の紫外蛍光法を適用することで、転炉出鋼後の溶鋼中のS濃度分析を迅速かつ正確に分析し、把握することができるので、溶鋼の脱硫処理を適正化し、Sの的中率を向上することができる。また、二次精錬で脱硫処理がなされる場合には、上記転炉出鋼後の溶鋼中のS濃度の分析結果に、二次精錬中の溶鋼から採取した試料に本発明の紫外蛍光法を適用して得たS濃度の分析結果を加味し、その後の脱硫処理条件を決定することで、より効率的で精度の高い脱硫処理が可能となる。したがって、本発明によれば、S濃度外れ率の低減のみならず、S濃度外れによる工程撹乱の防止や、過剰脱硫による製造コストの上昇を抑制することができるので、産業上奏する効果は大である。

【図面の簡単な説明】

【0028】

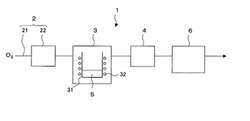

【図1】本発明のS分析装置の一構成例を説明する図である。

【図2】実施例における溶鋼の脱硫精錬フローを説明する図である。

【発明を実施するための形態】

【0029】

転炉での脱炭吹錬が終了した溶鋼は、炉体を傾けて出鋼口から取鍋に注入されるが、その際、合金鉄や脱酸剤などが取鍋内の溶鋼に添加される。その後、取鍋内の溶鋼から採取した炉裏サンプルを分析し、この分析値を基に、次工程の二次精錬における操業条件が決定される。例えば、二次精錬において初期投入される脱硫剤の量は、炉裏サンプルのS分析値と、目標S濃度および溶鋼量から計算される。脱硫精錬開始後は、途中途中でサンプルを採取して脱硫状態をモニタリングし、必要に応じて脱硫剤を追加投入し、溶鋼中のS濃度が所定の目標濃度に達したら、脱硫精錬を完了する。このようにして、製鋼工程では、溶鋼中のS濃度を適宜分析し、その結果を操業条件に反映させている。

【0030】

しかし、S分析の精度が悪いと、脱硫精錬の過不足が大きくなり、その結果、S濃度外れや、無用な脱硫剤の添加による製造コスト上昇を招くことになる。表1は、S濃度の規格値が0.003mass%以下(35massppm未満が合格)の製品向けのチャージで、炉裏サンプルまたはレードルサンプルのいずれかでS濃度外れとなった例を示したものであり、No.1のチャージは、赤外線吸収法で分析した炉裏サンプルのS濃度では合格していたが、吸光光度法で分析したレードルサンプルのS濃度が不合格となったチャージの炉裏サンプルを、再度、吸光光度法で再分析した結果、やはり、炉裏サンプル(転炉出鋼時点)のS濃度が外れていたことが判明した例を、反対に、No.2〜4は、赤外線吸収法で分析した炉裏サンプルで不合格であったため二次精錬で追加脱硫したが、吸光光度法で炉裏サンプルを再分析したところ合格しており、結果として、二次精錬で過度の脱硫処理を行っていた例である。

【0031】

【表1】

【0032】

このような状況を鑑み、発明者らは、転炉出鋼時における溶鋼中のS濃度を迅速かつ正確に把握した上で、S濃度の合否判定も含めて、その後の脱硫処理条件を決定することが必要と考え、迅速かつ高精度な鉄鋼中のS分析方法の検討を行った。その結果、上記S濃度の分析方法として、紫外蛍光法を用いた分析方法を用いることにより、上述した問題点を解決し得ることを見出し、本発明を開発するに至ったものである。

以下、本発明における紫外蛍光法を用いたS濃度の分析方法について説明する。

【0033】

図1は、紫外蛍光法を用いた分析装置の一構成例を示したものである。この紫外蛍光分析装置1は、純酸素供給手段2と、その純酸素供給手段2から供給される純酸素雰囲気下で、溶鋼から採取した試料5を燃焼・酸化させて、試料5中に含まれるSをSO2にする高周波誘導加熱炉3と、試料5の燃焼により生成したSO2含有ガスから塵埃(ダスト)を除去するダストフィルタ4と、ダストを除去したSO2含有ガスを紫外蛍光法により分析して試料中のSを定量分析する紫外蛍光分析器6とから構成されている。

【0034】

上記純酸素供給手段2は、酸素濃度が99.5vol%以上の純酸素供給源(図示せず)と、純酸素供給ライン21と、純酸素供給ライン21上に設けられた流量制御手段としての流量調整器22とを備えている。この流量調整器22としては、公知の流量調整器を用いることができるが、供給ガスの流量を制御する観点からは、純酸素の質量流量を調整できる質量流量調整器を用いることが好ましい。

【0035】

高周波誘導加熱炉3の内部には、試料5を溶解し、燃焼させるセラミックスるつぼ31と、セラミックスるつぼ31を囲繞するコイル32とが配設されており、コイル32には、交流電源(図示せず)に接続されている。そして、この高周波誘導加熱炉3では、純酸素供給手段2から供給される純酸素雰囲気下で、コイル32に、例えば10〜20MHzの交流電流を印加することにより、セラミックスるつぼ31内の試料5を加熱して、迅速に加熱、溶解すると共に、試料5中に含まれているSを酸素と反応させて、即ち、酸化(燃焼)させてSO2(気体)を生成させる。なお、試料5を燃焼させる際には、錫やタングステン等の助燃剤を用いることが好ましい。セラミックスるつぼ31中に試料5と助燃剤とを投入して加熱することで、試料5を迅速に燃焼させることができるので、S濃度の分析を迅速に行うことができるからである。

【0036】

ダストフィルタ4は、高周波誘導加熱炉3と紫外蛍光分析器6との間に設置されており、高周波誘導加熱炉3で発生したSO2含有ガスから、試料5や助燃剤から発生するダストを除去して、後段に配設された紫外蛍光分析器6を保護するためのものである。このダストフィルタ4としては、SO2を吸着しない素材、例えば、シリカ繊維やポリテトラフルオロエチレンからなる、通気性の優れたものを用いるのが好ましい。

【0037】

紫外蛍光分析器6は、SO2含有ガスに、例えば波長220nmの紫外線を照射し、励起状態となったSO2が基底状態に戻る際に放出する蛍光(波長330nm)を一定時間測定し、測定された蛍光強度の積算値から、予め作成しておいた検量線を用いて試料5中に含まれるS量を算出するものである。この紫外蛍光分析器6としては、公知の紫外蛍光分析器、具体的には、紫外線発生源と、SO2含有ガスに紫外線を照射するための蛍光セルと、励起光を測定する光電子増倍管(PMT:Photomultiplier Tube)とを備える紫外蛍光分析器を用いることができる。

【0038】

次に、上記の紫外蛍光分析装置1を用いて、溶鋼から採取した試料5中に含まれているS濃度を定量分析する方法について説明する。

まず、試料5および助燃剤をセラミックスるつぼ31に投入する。次に、純酸素供給手段2から高周波誘導加熱炉3に純酸素を連続的に供給すると共に、コイル32に交流電流を印加して、純酸素雰囲気下で試料5を燃焼(酸化)させる。そして、試料5の燃焼により生成したSO2含有ガス中に含まれるダストを、ダストフィルタ4で除去した後、紫外蛍光分析器6でSO2含有ガス中のSO2量を測定することにより、試料5中に含まれているS濃度を定量する。

【0039】

この紫外蛍光分析装置1によれば、試料5を、純酸素雰囲気下で高周波誘導加熱炉3を用いて迅速かつ充分に燃焼させることができる。また、この紫外蛍光分析装置1では、試料5の燃焼により生成したSO2量を紫外蛍光分析器6で測定するので、赤外線検出器で測定する従来の赤外線吸収法と比較して、測定対象ガス中に含まれる水蒸気や測定対象ガスの温度による影響を受けることがほとんどない。したがって、除湿器やSO2の吸着・濃縮カラム(トラップ)等を設ける必要がなく、簡便な装置で迅速かつ正確にSの定量分析を行うことができる。さらに、この紫外蛍光分析装置1では、従来技術のように測定時に参照ガス(比較ガス)を使用する必要もない。

【0040】

また、酸素は、励起状態となったSO2が基底状態に戻る際に放出する蛍光を吸収したり、励起状態となったSO2分子と衝突してクエンチング(消光)現象を起こしたりする。そのため、紫外蛍光法では、測定対象ガス中のSO2量が低い場合や、測定対象ガス中に酸素が多量に含まれている場合には、SO2濃度の測定精度が低下することが知られている。しかし、本発明の紫外蛍光分析装置1では、純酸素雰囲気下で試料を燃焼させる高周波誘導加熱炉3を用いて試料5中のSを短時間ですべて酸化することができる。そのため、測定対象ガス中のSO2濃度が高く、紫外蛍光分析器6で測定される蛍光強度が尖頭状の鋭いピークを示すようになるので、SO2量を正確に測定することができる。

【0041】

なお、前述したように、酸素はSO2の蛍光を消光する作用を有するため、紫外蛍光分析法では、同一のSO2濃度のガスを測定した場合であっても、測定対象ガス(SO2含有ガス)中に含まれている酸素濃度に応じて、異なる強度の蛍光が検出される。また、溶鋼から採取した試料を燃焼させた場合、酸素は、試料中に含まれるS以外の水素や炭素などとも結合するため、SO2ガス以外の非酸素ガスが発生する。

【0042】

そこで、本発明に用いる紫外蛍光分析装置では、上記酸素による悪影響を軽減するため、高周波誘導加熱炉に供給する純酸素中の酸素濃度と試料の燃焼により生成するSO2含有ガス中の酸素濃度との差が10vol%以下となるように、具体的には、試料燃焼により生成するSO2含有ガス中の酸素濃度が90vol%以上となるように純酸素を供給することが好ましい。その理由は、試料を燃焼させた場合、非酸素ガスの生成によりSO2含有ガス中の酸素濃度は、高周波誘導加熱炉に供給した純酸索よりも低下するが、燃焼後のSO2含有ガス中の酸素濃度が90vol%以上となるようにすれば、酸素濃度変化による蛍光強度の変化が小さくなるので、SO2量を正確に測定することができるからである。

【0043】

また、純酸素は、高周波誘導加熱炉3で生成したSO2含有ガスが紫外蛍光分析器6に到達するまでの時間を短くし、分析に要する時間を短縮するため、さらに、生成したSO2が装置内に残留するのを防止するためにも、所定量以上の流量を確保することが望ましい。ただし、純酸素の流量を大きくし過ぎると、SO2含有ガス中のSO2濃度が低下して測定精度が低下したり、ダストフィルタ4がダストで閉塞する頻度が増加したりするようになるので、分析装置の大きさに応じて、純酸素の流量を適宜調整するのが好ましい。

【0044】

上述したように、本発明の紫外蛍光法では、測定する試料を純酸素雰囲気下で高周波誘導加熱により短時間で燃焼させるので、試料中に含まれるSを、迅速かつ充分に酸化してSO2にすることができる。また、本発明の紫外蛍光法では、試料の燃焼により生成したSO2含有ガスを、バックグランドのほとんど無い紫外蛍光法で分析するので、試料中に含まれているSを高い精度で分析することができる。

【0045】

従って、本発明のS分析方法によれば、試料中に含まれているS濃度を高精度かつ迅速に定量分析することができるので、これを溶鋼から採取した試料に適用すれば、溶鋼中のS濃度を迅速かつ正確に定量分析することができる。

なお、溶鋼からS濃度分析のための試料を採取する方法については、例えば、JIS G1215−3(2010)に記載された方法などを用いることができるが、いかなる方法でもよい。

【0046】

表2は、JIS G1215−4(2010)に規定された赤外線吸収法と、紫外蛍光法を用いた本発明の分析方法で、日本鉄鋼連盟の、S認証値が9.4massppmおよび20massppmの鉄鋼認証標準物質をそれぞれ5回ずつ分析した結果を示したものである。なお、上記赤外線吸収法については、通常、工程的に行われている2回測定してその平均値をとる方法(通常法)と、分析精度を上げるため、試料を燃焼させて濃縮カラム(トラップ)にSO2を濃縮させてから微量のヘリウムガスで再放出させて測定する方法(濃縮法)の2つの方法で行った。

【0047】

【表2】

【0048】

表2の結果から、本発明法のS濃度分析方法を用いることで、従来の赤外線吸収法(通常法)と比較して、さらに濃縮法を用いた場合と比較しても、極めて高い精度でS濃度を分析できること、特にその精度の違いは、S濃度が低い極低硫鋼で顕著であることがわかる。したがって、本発明の紫外蛍光法を用いたS濃度分析方法を、溶鋼中のS濃度の分析、特に極低硫鋼中のS濃度の分析に適用することにより、複数回の分析を行うことなく、S濃度を迅速かつ正確に分析できるので、溶鋼の脱硫処理におけるS濃度の合否判定を高い精度で行うことができると共に、二次精錬における脱硫条件を適性化できるので、脱硫不足を生じたり、過剰な脱硫による製造コストの上昇を招いたりすることなく、溶鋼を脱硫することができる。したがって、本発明の脱硫方法を用いて精錬することにより、S濃度が基準内でかつ安定した溶鋼を製造することができる。

【0049】

上記のように、本発明によれば溶鋼の二次精錬方法において、溶鋼中のS濃度を極めて精度よく制御することができる。さらに、転炉出鋼後から二次精錬中のおける溶鋼中のS濃度は、酸素吹き等、特別な操業をしない限り、復硫して上昇することはない。したがって、脱硫処理時の脱硫剤は、脱硫後の溶鋼S濃度が、規格値(合否判定基準)より1massppm程度低い値となるよう投入すればよいので、過剰な脱硫剤の投入を抑制し、製造コストを削減することができる。

【0050】

また、二次精錬で脱硫処理がなされる場合もある。二次精錬における代表的な脱硫処理としては、例えば、RH真空脱ガス装置を用いた特許文献4や特許文献5に記載の方法がある。上記RH真空脱ガス装置は、主として真空脱ガス槽とその下部に配設された2本の浸漬管から構成されており、取鍋内に収容された溶鋼に所定量の副原料(媒溶剤)が投入した状態で、2本の浸漬管を上記溶鋼内に浸漬し、真空槽内を排気すると同時に、1方の浸漬管からアルゴンガスを吹込んで溶鋼を真空脱ガス槽内に上昇(吸引)し、他方の浸漬管から下降(排出)し、溶鋼を循環させることによって、鋼中のガス成分を除去し、介在物の浮上・分離を図るとともに、炉裏サンプルのS濃度等の分析結果に基づいて、真空槽の上方からプリメルトのライムアルミナ系フラックス等の脱硫剤や、合金鉄等を投入して、脱硫処理や合金成分の調整を行うものである。

【0051】

二次精錬で上記の脱硫処理がなされる場合には、先述した転炉出鋼時に採取したサンプル(炉裏サンプル)に本発明の紫外蛍光法を適用して得たS濃度を事前データとし、これに、二次精錬中の溶鋼から採取した試料に本発明の分析方法を適用して得たS濃度を加味し、それらの分析結果に基づきその後の脱硫処理条件を決定することで、より効率的で精度の高い脱硫処理が可能となる。

【実施例1】

【0052】

(発明例)

本発明の紫外蛍光法を用いたS濃度分析方法を、図2に示したように、転炉出鋼後、RH真空脱ガス装置で二次精錬して、Sの目標濃度が0.002mass%以下(合否判定基準:25massppm未満が合格)の低炭素アルミキルド鋼(低硫鋼)を溶製するプロセスに適用し、20チャージの溶鋼を製造した。

先ず、予め溶銑予備処理でS濃度を10〜20massppm(測定方法:蛍光X線法)に脱硫した溶銑を、転炉で脱炭精錬して約250トンの溶鋼とし、取鍋に出鋼した。この際、ピンサンプラーを用いて取鍋内の溶鋼から棒状の炉裏サンプルを採取し、ボルトクリッパを用いて上記棒状のサンプルを約5mmの長さに切断した。次いで、切断した試料を秤量した後、図1に示した本発明の紫外蛍光法を用いる分析装置で、S濃度を分析した。なお、助燃剤は、タングステンおよび錫を、分析用の純酸素は、酸素濃度が99.99vol%のものを用い、純酸素の流量は4L/分とし、分析回数は1回とした。

次いで、上記取鍋内に、アルミ灰(金属Al分:30mass%)を添加してスラグを還元処理し、スラグ中のFeOとMnOの合計含有量を2.8mass%に調整した後、その取鍋をRH真空脱ガス装置に搬送し、上記炉裏サンプルのS分析値が25massppm未満の場合には脱硫処理を施すことなく、一方、25massppm以上の場合には以下に示すような脱硫処理を施す、真空脱ガス処理を行った。

なお、上記真空脱ガス処理では、溶鋼の環流を開始後、真空脱ガス槽内の溶鋼にAlを投入して脱酸した後、真空脱ガス槽内の圧力を2.6〜3.9kPa(20〜30torr)として、10分間溶鋼を還流させた。また、脱硫処理を行う場合には、CaO:57mass%、Al2O3:42mass%、SiO2:1mass%の脱硫用プリメルトフラックス(粒径10〜150μm)を、Arガスをキャリアガスとして、真空脱ガス槽の上方から挿入した上吹きランスを用いて、真空脱ガス槽内の溶鋼浴面に向けて投射した。なお、脱硫処理のために投射した脱硫用プリメルトフラックスの溶鋼1t当たりの量は、炉裏S分析結果と(目標S濃度上限値−1massppm)(=24massppm)との差に0.18を乗じた重量(kg)とした。

RH真空脱ガス装置で二次精錬(脱硫精錬)を完了した溶鋼は、その後、脱硫処理の有無にかかわらず、処理完了時に溶鋼中から試料を採取し、高い分析精度を有するJIS G1215−3に規定された吸光光度法でS濃度を分析した。

【0053】

(比較例)

転炉出鋼時に採取した炉裏サンプルのS濃度を、JIS G1215−4の赤外線吸収法(通常法)で分析したこと以外は、前述した発明例と同様にして、転炉から出鋼した鋼20チャージを、RH真空脱ガス処理し、処理後の溶鋼中のS濃度を、発明例と同じく、吸光光度法で分析した。

【0054】

表3は、発明例および比較例のそれぞれ20チャージについてのRH脱ガス処理終了後の溶鋼のS濃度を吸光光度法で分析した結果について、平均値と標準偏差σn−1を比較して示したものである。この結果から、発明例および比較例のS濃度の平均値に大きな差はなく、いずれも合否判定の基準値:25massppm未満を満たしているが、標準偏差σn−1は、本発明の方が比較例の1/2以下であること、つまり、本発明の脱硫方法は、比較例に比べて、脱硫剤の投入量が適正であったことがわかる。

【0055】

【表3】

【0056】

また、表4は、炉裏サンプルのS分析値が25massppm未満であったため、RH真空脱ガス設備で脱硫処理を実施しなかった全チャージについて、炉裏サンプルのS分析値とRH処理後のサンプルのS分析値とを対比して示したものである。表4から、発明例と比較例とでは、炉裏サンプルでのS濃度合格のチャージ数に大差はないが、比較例では、RH処理後のサンプルでもS濃度外れが2チャージ発生している。これは、炉裏サンプルのS分析値の精度が悪いため、本来、不合格であった炉裏サンプルのS濃度を合格と判定してしまったためである。

【0057】

【表4】

【実施例2】

【0058】

転炉出鋼後の溶鋼に、さらに、図2に示したように、特許文献4,5に記載されているようなRH真空脱ガス装置を用いた二次精錬を施して、Sの目標濃度が0.002mass%以下(合否判定基準:25massppm未満が合格)の低炭素アルミキルド低硫鋼を溶製するプロセスにおいて、転炉出鋼時の溶鋼におけるS濃度が本発明の紫外蛍光法による分析値で25massppm以上であった溶鋼に、さらに、上記二次精錬で脱硫処理するにあたり、二次精錬途中で溶鋼からサンプルを採取して紫外蛍光法でS濃度を分析し、その結果に基づいて脱硫剤を追加投入(追加投入しない場合も含む)して溶鋼中のS濃度の微調整を行う方法(発明例1)と、二次精錬途中でS濃度の分析もS濃度の微調整も行わない方法(発明例2)について、各20チャージずつ実施し、得られた溶鋼のS濃度を下記の実験により比較した。

【0059】

(発明例1)

予め溶銑予備処理でS濃度を10〜20massppm(測定方法:蛍光X線法)に低減した溶銑を、転炉で脱炭精錬して約250トンの溶鋼とし、取鍋に出鋼した。この際、ピンサンプラーを用いて取鍋内の溶鋼から棒状の炉裏サンプルを採取し、ボルトクリッパを用いて上記棒状のサンプルを約5mmの長さに切断し、秤量した後、図1に示した本発明の紫外蛍光法を用いる分析装置でS濃度を分析した。なお、上記分析においては、助燃剤にはタングステンおよび錫を、また、分析用の純酸素には酸素濃度が99.99vol%のものを用い、純酸素の流量は4L/分とし、分析回数は1回とした。

次いで、上記炉裏サンプルのS分析値が25massppm以上であった溶鋼20チャージに対して、以下に示すような脱硫処理を施す真空脱ガス処理を行った。上記溶鋼を収納した取鍋内に、アルミ灰(aluminum dross、金属Al分:30mass%)を添加し、スラグを還元処理してスラグ中のFeOとMnOの合計含有量を2.8mass%に調整した後、その取鍋をRH真空脱ガス装置に搬送し、下記の脱硫処理を施した。

【0060】

まず、RH真空脱ガス装置で溶鋼の環流を開始後、真空脱ガス槽内の溶鋼にAlを投入して脱酸した後、真空脱ガス槽内の圧力を2.6〜3.9kPa(20〜30torr)にして溶鋼をさらに還流させた。この溶鋼還流中に、Arガスをキャリアガスとして、CaO:57mass%、Al2O3:42mass%、SiO2:1mass%の脱硫用プリメルトフラックス(粒径10〜150μm)を真空脱ガス槽の上方から挿入された上吹ランスを用いて、真空脱ガス槽内の溶鋼浴面に向けて投射した。

【0061】

なお、脱硫処理のために投射した脱硫用プリメルトフラックスの溶鋼1t当たりの量は、炉裏S分析結果と(目標S濃度上限値−1massppm)(=24massppm)との差に0.17を乗じた重量(kg)とした。ここで、上記乗数を実施例1の0.18より低い0.17とした理由は、脱硫用プリメルトフラックスの過剰投入を極力抑えるためである。また、乗数が0.18の場合は、全チャージにおいて、脱硫後のS濃度が目標値未満に到達するのに対して、乗数を0.17にした場合は、全チャージにおいては、脱硫後のS濃度が目標値未満に到達しないことが発明者らの事前の実験により確認されているためである。

【0062】

次いで、還流開始から所定時間経過後、溶鋼からサンプルを採取し、本発明の紫外蛍光法で溶鋼中のS濃度を分析(二次精錬中分析)し、その結果、S濃度が25massppm未満に到達していない場合には、溶鋼1t当たりにつき、前記S分析値(二次精錬中分析)と(目標S濃度上限値−1massppm=24massppm)との差に0.18乗じた重量(kg)の脱硫用プリメルトフラックスを追加投入した。

RH真空脱ガス装置で二次精錬(脱硫処理)を完了した溶鋼は、その後、処理完了時に溶鋼中から試料を採取し、高い分析精度を有するJIS G1215−3に規定された吸光光度法でS濃度を分析した。

【0063】

(発明例2)

RH真空脱ガス処理中に、脱硫処理のために投射する脱硫用プリメルトフラックスの溶鋼1t当たりの量を、炉裏S分析結果と(目標S濃度上限値−1massppm=24massppm)との差に0.18を乗じた重量(kg)とし、RH真空脱ガス処理中に溶鋼中のS濃度を測定せず、かつ、その結果に基づいて二次精錬途中で脱硫剤の追加投入を行わなかったこと以外は、前述した発明例1と同様にして、転炉から出鋼した溶鋼をRH真空脱ガス処理し、二次精錬後の溶鋼中のS濃度を、発明例1と同じく、吸光光度法で分析した。

【0064】

表5は、上記発明例1および発明例2のそれぞれ20チャージについてのRH脱ガス処理装置を用いた二次精錬終了後の溶鋼中のS濃度を吸光光度法で分析した結果を示したものである。この結果から、炉裏試料に本発明の蛍光分析法を適用して得たS分析値を指標に脱硫剤を投入後、さらに、二次精錬(RH脱ガス処理)途中の溶鋼試料に本発明の紫外蛍光法を適用して得たS濃度の分析結果をその後の脱硫条件に反映させた発明例1の方が、二次精錬途中でS濃度の分析や、その結果に基づく脱硫剤の追加投入を行なわなかった発明例2より、脱硫処理の精度がさらに向上していることがわかる。

【0065】

【表5】

【産業上の利用可能性】

【0066】

上記説明では、溶鋼の脱硫精錬におけるS濃度の分析を例にとって説明してきたが、本発明技術の適用は、斯かる分野に限定されるものではなく、例えば、燃焼し難い他の金属中のS濃度の分析にも適用することができる。

【符号の説明】

【0067】

1:紫外蛍光分析装置

2:純酸素供給手段

21:純酸素供給ライン

22:流量調整器

3:高周波誘導加熱炉

31:セラミックスるつぼ

32:コイル

4:ダストフィルタ

5:試料

6:紫外蛍光分析器

【技術分野】

【0001】

本発明は、溶鋼の脱硫方法および製造方法に関し、具体的には、転炉出鋼後の溶鋼中あるいはその後の二次精錬中の溶鋼中のS濃度を迅速かつ精度よく分析することで、脱硫処理後のS濃度を高い精度で制御することが可能な溶鋼の脱硫方法と、その脱硫方法を用いた溶鋼の製造方法に関するものである。

【背景技術】

【0002】

近年、鉄鋼製品に対する高品質化への要求が高まっており、それに伴って、鋼中に含まれるS濃度の低減が重要な課題となってきている。鉄鋼製品に含まれるSは、そのほとんどが鉄鉱石やコークスに由来するものであるため、高炉から出た溶銑中には、多量のSが含まれている。そこで、高炉以降の工程において、溶銑中あるいは溶鋼中のSを低減する脱硫処理が行われている。

【0003】

上記脱硫処理は、大別すると、溶銑予備処理プロセスと二次精錬プロセスがあり、いずれのプロセスにおいても、脱硫剤には、石灰(CaO)を主成分とするものが主として用いられている。この場合の脱硫反応は、下記式に示される反応式に基づいて進行する。

CaO+S → CaS+O

【0004】

上記反応式におけるSの活量係数は、鋼中の炭素濃度が高いほど大きくなるので、脱硫処理は、炭素を多く含む溶銑段階で行う方が効率的である。そのため、溶銑予備処理の段階で、ある程度のレベルまで脱硫した後、転炉以降の二次精錬プロセスで、最終製品に要求されるSレベルに応じて、再度、脱硫処理をするのが普通である。

【0005】

鉄鋼製品におけるS濃度の値は、鋳込み直前の溶鋼から採取したサンプル(以下、「レードルサンプル」という)を分析した値が用いられるため、レードルサンプルのS濃度が規格値(合否判定基準)、すなわち目標濃度の上限値を外れないようにするため、鋳込み以前のS最終調整後に採取したサンプルのS濃度を分析し、事前に確認しておくことが一般的に行われている。

【0006】

目標とするS濃度が0.002mass%以下(25massppm未満が合格)あるいは0.003mass%以下(35massppm未満が合格)レベルの低硫鋼や、それ以上のS濃度が許容される普通鋼では、溶銑予備処理の段階で、Sを目標濃度の上限値以下まで低減し、二次精錬での脱硫処理は行わないことが多い。これは、二次精錬での脱硫処理は、溶鋼加熱のための電力コストや、脱硫剤等の副原料コスト、耐火物溶損に伴う耐火物コストの上昇を招き、溶銑予備処理以上に製造コストが上昇するためである。

【0007】

二次精錬で脱硫処理を行わない低硫鋼や普通鋼の場合は、一般に、転炉出鋼時に採取されたサンプル(以降、「炉裏サンプル」という)が、S濃度の事前確認用のサンプルとなり、炉裏サンプルがS濃度外れとなった場合には、二次精錬を追加して脱硫処理が行われる。しかし、二次精錬の追加は、前述したような、製造コストの上昇だけでなく、製造工程の撹乱を引き起こす。例えば、S濃度外れのチャージを二次精錬で脱硫処理しようとすると、連続鋳造工程までの製造工程が撹乱され、場合によっては、連続鋳造の連々鋳を妨げる原因ともなる。

【0008】

また、近年、環境保護の観点から、転炉での脱炭精錬における媒溶剤(造滓剤)に、フッ素含有物質である蛍石を使用できなくなってきていることに起因して、転炉スラグの脱硫能が低下してきている。さらに、CO2発生量の削減要請から、鋼原料として鉄スクラップを転炉で使用することの他に、溶銑としても、高炉溶銑だけでなく、シャフト炉型のスクラップ溶解炉から得られる溶銑を一部に使用するようになってきている。しかし、スクラップ溶解炉の溶銑は、S濃度が比較的高いことから、溶銑予備処理後のS濃度を0.003mass%以下にすることが困難となってきている。このようなことから、低硫鋼や普通鋼のS濃度が、目標濃度の上限値を外れる率が高くなってきており、低硫鋼や普通鋼でも、二次精錬において脱硫処理する比率が高くなってきている。

【0009】

一方、目標とするS濃度が十数massppm以下の極低硫鋼の場合には、転炉出鋼後の溶鋼に対して、さらに二次精錬で、脱硫処理がなされるのが普通である。脱硫処理の方法としては、アーク加熱とスラグ精錬とが可能なLF(Ladle Furnace)と称する取鍋精錬設備を用い、多量の脱硫剤を溶鋼に添加して溶鋼を加熱しつつ撹拌する方法(例えば、特許文献1参照)や、RH真空脱ガス装置を用い、真空脱ガス槽内の溶鋼に脱硫剤を投射やインジェクションで投入して脱硫する方法(例えば、特許文献2〜特許文献5参照)等が一般的であり、特に、LFは、極低硫鋼の溶製に適している。

【0010】

なお、二次精錬で脱硫処理して極低硫鋼を製造するときの脱流剤の投入量や処理時間などは、溶鋼量や、二次精錬前の最終S分析値に基づいて決定される。ここで、上記最終S分析値は、炉裏サンプルのS分析値が該当する。

【0011】

ところで、溶銑予備処理のみで脱硫処理を行う低硫鋼や普通鋼では、前述したように、炉裏サンプルが事前確認用のサンプルとなる。この場合、炉裏サンプルのS分析値が、Sの目標濃度の上限値を大きく下回っているときはよいが、上限値付近であるときが問題となる。というのは、いかなる分析法でも、誤差は少なからず存在するからである。そのため、レードルサンプルの分析では、誤差を少なくして真の値に近づけるため、複数回の測定を行って分析精度を担保している。しかし、炉裏サンプルの場合には、時間的な余裕がないため、複数回の測定を行うことは難しい。

【0012】

また、分析誤差に起因して、例えば、炉裏サンプルのSの分析値が、目標上限値以下(合格)であっても、レードルサンプルでのS分析値が目標上限値超え(不合格)となることがある。反対に、炉裏サンプルのS分析値が不合格でも、実際には合格している可能性がゼロとは言い切れない。そして、仮に合格であったとしたら、二次精錬で過剰に脱硫処理をしたことになり、表面には現れない製造コストの増加となる。一般に、炉裏サンプルのS濃度は、目標上限値近辺、すなわち、合否判定値近辺であることが多く、分析精度の善し悪しが、潜在的な問題となっている。

【0013】

同様に、二次精錬でも、炉裏サンプルや二次精錬中に採取したサンプルのS分析値を基に、操業条件(脱硫処理条件)を決定しているが、S濃度外れの回避策として実施している脱硫剤の過剰投入や、処理時間の延長などによる製造コストの上昇や生産性の低下が問題となる。上記の回避策は、低硫鋼と同様、分析値の誤差を想定したものであり、特に二次精錬では、S濃度が低くなっているため、相対的に誤差が大きく、また、最終の脱硫工程でもあることから、S濃度外れに過剰に対応せざるを得ないのが実情である。

【0014】

なお、S濃度外れを回避する技術として、精錬中のスラグの塩基度を高くして脱硫能力を高める技術が多数開示されているが(例えば、特許文献2参照)、溶鋼中のS濃度は、実際に分析しなければ確認することはできないし、その分析の精度自体に問題があれば、S濃度外れを防止することはできない。

【0015】

ここで、溶鋼中のS濃度を分析する方法としては、JIS G1253(2002)に規定される「スパーク放電発光分光分析法」(以降、「発光分光分析法」とも略記する)、JIS G1215−4(2010)に規定される「高周波誘導加熱燃焼−赤外線吸収法」(以降、「赤外線吸収法」とも略記する)およびJIS G1215−3(2010)に規定された「硫化水素気化分離メチレンブルー吸光光度法」(以降、「吸光光度法」とも略記する)などが広く用いられている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開2005−179762号公報

【特許文献2】特開2003−342631号公報

【特許文献3】特開平11−006009号公報

【特許文献4】特開2008−063647号公報

【特許文献5】特開2008−169407号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

上記分析方法の中で、吸光光度法は、いわゆる湿式化学分析法であり、分析精度は高いが、測定に長時間を要する。そのため、製鋼工程におけるS濃度の分析には、上記方法は日常的には用いられておらず、迅速分析が可能な発光分光分析法と赤外線吸収法の2つ方法が主として用いられている。しかし、発光分光分析法は、分析面の表面粗さ等の表面性状が分析値に影響するため、分析面として直径30mmφ程度の平滑面が必要であり、研磨に時間を要するため、S濃度の分析結果が出るまで時間がかかるという問題がある。

また、発光分光分析法は、赤外線吸収法と比較して分析精度の点で劣る傾向にある。特に、低硫鋼や極低硫鋼など、S濃度を正確に分析する必要がある場合には、赤外線吸収法が用いられることが多い。しかし、赤外線吸収法であっても、例えば、JIS G1215−4の表7では、S濃度が5〜10massppmレベルの極低硫鋼で±2massppm、20〜30massppmレベルの低硫鋼で±5massppm以上の誤差を許容しているように、極低硫鋼や低硫鋼を対象とした場合には、決して十分な分析精度を有するものではない。

【0018】

なお、赤外線吸収法における上記測定誤差を解消する方法として、何回か測定を繰り返して平均値を取る方法や、吸着・濃縮カラム(トラップ)にSO2を捕集し、濃縮したSO2を微量のヘリウムガスで再放出させて分析することで、高い精度を実現する技術が開発されている。しかし、これらの技術は、試料を何回も測定したり、吸着・濃縮工程が付加されたりするため、分析に長時間を要することになり、製鋼工程でのS濃度の分析に適用するのは難しいという問題がある。そのため、製鋼工程における溶鋼の脱硫処理においては、S濃度外れや製造コストの上昇等の問題点を抱えていた。

【0019】

本発明は、従来技術が抱える上記問題点に鑑みてなされたものであり、その目的は、転炉出鋼後の溶鋼から採取した試料のS濃度を迅速かつ精度よく分析することによって、高い精度で鋼のS濃度を制御することを可能とする溶鋼の脱硫方法、およびその脱硫方法を用いた溶鋼の製造方法を提案することにある。

【課題を解決するための手段】

【0020】

発明者らは、上記課題の解決に向けて、転炉出鋼後の溶鋼中あるいは二次精錬中の溶鋼中のS濃度を迅速かつ正確に分析する方法について鋭意検討を重ねた。その結果、転炉出鋼後あるいは二次精錬中の溶鋼から採取した試料を純酸素雰囲気下で高周波誘導加熱し、燃焼・酸化させることによって、試料中に含まれるSを短時間ですべてSO2とし、このSO2濃度を紫外蛍光法で分析することで、上記課題を解決することができることを見出し、本発明を完成させた。

【0021】

すなわち、本発明は、転炉出鋼後の溶鋼から試料を採取してS濃度を分析し、その分析値に基づいて、Sの合否判定および/またはその後の脱硫処理条件を決定する溶鋼の脱硫方法において、上記S濃度を、紫外蛍光法を用いた方法で分析することを特徴とするよう溶鋼の脱硫方法である。

【0022】

本発明の脱硫方法における上記S濃度の分析方法は、試料を純酸素雰囲気下で高周波誘導加熱により燃焼、酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含むことを特徴とする。

【0023】

また、本発明の脱硫方法における上記脱硫処理は、Sの目標濃度が0.003mass%以下であることを特徴とする。

【0024】

また、本発明の脱硫方法における上記脱硫処理条件は、脱硫処理における脱硫剤投入量、溶鋼撹拌時間などの処理時間のいずれか1以上であることを特徴とする。

【0025】

また、本発明の脱硫方法は、転炉出鋼後の溶鋼を引き続き二次精錬するにあたり、二次精錬中の溶鋼から採取した試料のS濃度に基づいてその後の脱硫処理条件を決定する際、上記S濃度を、上記紫外蛍光法を用いた方法で分析することを特徴とする。

【0026】

また、本発明は、上記いずれかに記載の溶鋼の脱硫方法を用いることを特徴とする溶鋼の製造方法である。

【発明の効果】

【0027】

本発明によれば、本発明の紫外蛍光法を適用することで、転炉出鋼後の溶鋼中のS濃度分析を迅速かつ正確に分析し、把握することができるので、溶鋼の脱硫処理を適正化し、Sの的中率を向上することができる。また、二次精錬で脱硫処理がなされる場合には、上記転炉出鋼後の溶鋼中のS濃度の分析結果に、二次精錬中の溶鋼から採取した試料に本発明の紫外蛍光法を適用して得たS濃度の分析結果を加味し、その後の脱硫処理条件を決定することで、より効率的で精度の高い脱硫処理が可能となる。したがって、本発明によれば、S濃度外れ率の低減のみならず、S濃度外れによる工程撹乱の防止や、過剰脱硫による製造コストの上昇を抑制することができるので、産業上奏する効果は大である。

【図面の簡単な説明】

【0028】

【図1】本発明のS分析装置の一構成例を説明する図である。

【図2】実施例における溶鋼の脱硫精錬フローを説明する図である。

【発明を実施するための形態】

【0029】

転炉での脱炭吹錬が終了した溶鋼は、炉体を傾けて出鋼口から取鍋に注入されるが、その際、合金鉄や脱酸剤などが取鍋内の溶鋼に添加される。その後、取鍋内の溶鋼から採取した炉裏サンプルを分析し、この分析値を基に、次工程の二次精錬における操業条件が決定される。例えば、二次精錬において初期投入される脱硫剤の量は、炉裏サンプルのS分析値と、目標S濃度および溶鋼量から計算される。脱硫精錬開始後は、途中途中でサンプルを採取して脱硫状態をモニタリングし、必要に応じて脱硫剤を追加投入し、溶鋼中のS濃度が所定の目標濃度に達したら、脱硫精錬を完了する。このようにして、製鋼工程では、溶鋼中のS濃度を適宜分析し、その結果を操業条件に反映させている。

【0030】

しかし、S分析の精度が悪いと、脱硫精錬の過不足が大きくなり、その結果、S濃度外れや、無用な脱硫剤の添加による製造コスト上昇を招くことになる。表1は、S濃度の規格値が0.003mass%以下(35massppm未満が合格)の製品向けのチャージで、炉裏サンプルまたはレードルサンプルのいずれかでS濃度外れとなった例を示したものであり、No.1のチャージは、赤外線吸収法で分析した炉裏サンプルのS濃度では合格していたが、吸光光度法で分析したレードルサンプルのS濃度が不合格となったチャージの炉裏サンプルを、再度、吸光光度法で再分析した結果、やはり、炉裏サンプル(転炉出鋼時点)のS濃度が外れていたことが判明した例を、反対に、No.2〜4は、赤外線吸収法で分析した炉裏サンプルで不合格であったため二次精錬で追加脱硫したが、吸光光度法で炉裏サンプルを再分析したところ合格しており、結果として、二次精錬で過度の脱硫処理を行っていた例である。

【0031】

【表1】

【0032】

このような状況を鑑み、発明者らは、転炉出鋼時における溶鋼中のS濃度を迅速かつ正確に把握した上で、S濃度の合否判定も含めて、その後の脱硫処理条件を決定することが必要と考え、迅速かつ高精度な鉄鋼中のS分析方法の検討を行った。その結果、上記S濃度の分析方法として、紫外蛍光法を用いた分析方法を用いることにより、上述した問題点を解決し得ることを見出し、本発明を開発するに至ったものである。

以下、本発明における紫外蛍光法を用いたS濃度の分析方法について説明する。

【0033】

図1は、紫外蛍光法を用いた分析装置の一構成例を示したものである。この紫外蛍光分析装置1は、純酸素供給手段2と、その純酸素供給手段2から供給される純酸素雰囲気下で、溶鋼から採取した試料5を燃焼・酸化させて、試料5中に含まれるSをSO2にする高周波誘導加熱炉3と、試料5の燃焼により生成したSO2含有ガスから塵埃(ダスト)を除去するダストフィルタ4と、ダストを除去したSO2含有ガスを紫外蛍光法により分析して試料中のSを定量分析する紫外蛍光分析器6とから構成されている。

【0034】

上記純酸素供給手段2は、酸素濃度が99.5vol%以上の純酸素供給源(図示せず)と、純酸素供給ライン21と、純酸素供給ライン21上に設けられた流量制御手段としての流量調整器22とを備えている。この流量調整器22としては、公知の流量調整器を用いることができるが、供給ガスの流量を制御する観点からは、純酸素の質量流量を調整できる質量流量調整器を用いることが好ましい。

【0035】

高周波誘導加熱炉3の内部には、試料5を溶解し、燃焼させるセラミックスるつぼ31と、セラミックスるつぼ31を囲繞するコイル32とが配設されており、コイル32には、交流電源(図示せず)に接続されている。そして、この高周波誘導加熱炉3では、純酸素供給手段2から供給される純酸素雰囲気下で、コイル32に、例えば10〜20MHzの交流電流を印加することにより、セラミックスるつぼ31内の試料5を加熱して、迅速に加熱、溶解すると共に、試料5中に含まれているSを酸素と反応させて、即ち、酸化(燃焼)させてSO2(気体)を生成させる。なお、試料5を燃焼させる際には、錫やタングステン等の助燃剤を用いることが好ましい。セラミックスるつぼ31中に試料5と助燃剤とを投入して加熱することで、試料5を迅速に燃焼させることができるので、S濃度の分析を迅速に行うことができるからである。

【0036】

ダストフィルタ4は、高周波誘導加熱炉3と紫外蛍光分析器6との間に設置されており、高周波誘導加熱炉3で発生したSO2含有ガスから、試料5や助燃剤から発生するダストを除去して、後段に配設された紫外蛍光分析器6を保護するためのものである。このダストフィルタ4としては、SO2を吸着しない素材、例えば、シリカ繊維やポリテトラフルオロエチレンからなる、通気性の優れたものを用いるのが好ましい。

【0037】

紫外蛍光分析器6は、SO2含有ガスに、例えば波長220nmの紫外線を照射し、励起状態となったSO2が基底状態に戻る際に放出する蛍光(波長330nm)を一定時間測定し、測定された蛍光強度の積算値から、予め作成しておいた検量線を用いて試料5中に含まれるS量を算出するものである。この紫外蛍光分析器6としては、公知の紫外蛍光分析器、具体的には、紫外線発生源と、SO2含有ガスに紫外線を照射するための蛍光セルと、励起光を測定する光電子増倍管(PMT:Photomultiplier Tube)とを備える紫外蛍光分析器を用いることができる。

【0038】

次に、上記の紫外蛍光分析装置1を用いて、溶鋼から採取した試料5中に含まれているS濃度を定量分析する方法について説明する。

まず、試料5および助燃剤をセラミックスるつぼ31に投入する。次に、純酸素供給手段2から高周波誘導加熱炉3に純酸素を連続的に供給すると共に、コイル32に交流電流を印加して、純酸素雰囲気下で試料5を燃焼(酸化)させる。そして、試料5の燃焼により生成したSO2含有ガス中に含まれるダストを、ダストフィルタ4で除去した後、紫外蛍光分析器6でSO2含有ガス中のSO2量を測定することにより、試料5中に含まれているS濃度を定量する。

【0039】

この紫外蛍光分析装置1によれば、試料5を、純酸素雰囲気下で高周波誘導加熱炉3を用いて迅速かつ充分に燃焼させることができる。また、この紫外蛍光分析装置1では、試料5の燃焼により生成したSO2量を紫外蛍光分析器6で測定するので、赤外線検出器で測定する従来の赤外線吸収法と比較して、測定対象ガス中に含まれる水蒸気や測定対象ガスの温度による影響を受けることがほとんどない。したがって、除湿器やSO2の吸着・濃縮カラム(トラップ)等を設ける必要がなく、簡便な装置で迅速かつ正確にSの定量分析を行うことができる。さらに、この紫外蛍光分析装置1では、従来技術のように測定時に参照ガス(比較ガス)を使用する必要もない。

【0040】

また、酸素は、励起状態となったSO2が基底状態に戻る際に放出する蛍光を吸収したり、励起状態となったSO2分子と衝突してクエンチング(消光)現象を起こしたりする。そのため、紫外蛍光法では、測定対象ガス中のSO2量が低い場合や、測定対象ガス中に酸素が多量に含まれている場合には、SO2濃度の測定精度が低下することが知られている。しかし、本発明の紫外蛍光分析装置1では、純酸素雰囲気下で試料を燃焼させる高周波誘導加熱炉3を用いて試料5中のSを短時間ですべて酸化することができる。そのため、測定対象ガス中のSO2濃度が高く、紫外蛍光分析器6で測定される蛍光強度が尖頭状の鋭いピークを示すようになるので、SO2量を正確に測定することができる。

【0041】

なお、前述したように、酸素はSO2の蛍光を消光する作用を有するため、紫外蛍光分析法では、同一のSO2濃度のガスを測定した場合であっても、測定対象ガス(SO2含有ガス)中に含まれている酸素濃度に応じて、異なる強度の蛍光が検出される。また、溶鋼から採取した試料を燃焼させた場合、酸素は、試料中に含まれるS以外の水素や炭素などとも結合するため、SO2ガス以外の非酸素ガスが発生する。

【0042】

そこで、本発明に用いる紫外蛍光分析装置では、上記酸素による悪影響を軽減するため、高周波誘導加熱炉に供給する純酸素中の酸素濃度と試料の燃焼により生成するSO2含有ガス中の酸素濃度との差が10vol%以下となるように、具体的には、試料燃焼により生成するSO2含有ガス中の酸素濃度が90vol%以上となるように純酸素を供給することが好ましい。その理由は、試料を燃焼させた場合、非酸素ガスの生成によりSO2含有ガス中の酸素濃度は、高周波誘導加熱炉に供給した純酸索よりも低下するが、燃焼後のSO2含有ガス中の酸素濃度が90vol%以上となるようにすれば、酸素濃度変化による蛍光強度の変化が小さくなるので、SO2量を正確に測定することができるからである。

【0043】

また、純酸素は、高周波誘導加熱炉3で生成したSO2含有ガスが紫外蛍光分析器6に到達するまでの時間を短くし、分析に要する時間を短縮するため、さらに、生成したSO2が装置内に残留するのを防止するためにも、所定量以上の流量を確保することが望ましい。ただし、純酸素の流量を大きくし過ぎると、SO2含有ガス中のSO2濃度が低下して測定精度が低下したり、ダストフィルタ4がダストで閉塞する頻度が増加したりするようになるので、分析装置の大きさに応じて、純酸素の流量を適宜調整するのが好ましい。

【0044】

上述したように、本発明の紫外蛍光法では、測定する試料を純酸素雰囲気下で高周波誘導加熱により短時間で燃焼させるので、試料中に含まれるSを、迅速かつ充分に酸化してSO2にすることができる。また、本発明の紫外蛍光法では、試料の燃焼により生成したSO2含有ガスを、バックグランドのほとんど無い紫外蛍光法で分析するので、試料中に含まれているSを高い精度で分析することができる。

【0045】

従って、本発明のS分析方法によれば、試料中に含まれているS濃度を高精度かつ迅速に定量分析することができるので、これを溶鋼から採取した試料に適用すれば、溶鋼中のS濃度を迅速かつ正確に定量分析することができる。

なお、溶鋼からS濃度分析のための試料を採取する方法については、例えば、JIS G1215−3(2010)に記載された方法などを用いることができるが、いかなる方法でもよい。

【0046】

表2は、JIS G1215−4(2010)に規定された赤外線吸収法と、紫外蛍光法を用いた本発明の分析方法で、日本鉄鋼連盟の、S認証値が9.4massppmおよび20massppmの鉄鋼認証標準物質をそれぞれ5回ずつ分析した結果を示したものである。なお、上記赤外線吸収法については、通常、工程的に行われている2回測定してその平均値をとる方法(通常法)と、分析精度を上げるため、試料を燃焼させて濃縮カラム(トラップ)にSO2を濃縮させてから微量のヘリウムガスで再放出させて測定する方法(濃縮法)の2つの方法で行った。

【0047】

【表2】

【0048】

表2の結果から、本発明法のS濃度分析方法を用いることで、従来の赤外線吸収法(通常法)と比較して、さらに濃縮法を用いた場合と比較しても、極めて高い精度でS濃度を分析できること、特にその精度の違いは、S濃度が低い極低硫鋼で顕著であることがわかる。したがって、本発明の紫外蛍光法を用いたS濃度分析方法を、溶鋼中のS濃度の分析、特に極低硫鋼中のS濃度の分析に適用することにより、複数回の分析を行うことなく、S濃度を迅速かつ正確に分析できるので、溶鋼の脱硫処理におけるS濃度の合否判定を高い精度で行うことができると共に、二次精錬における脱硫条件を適性化できるので、脱硫不足を生じたり、過剰な脱硫による製造コストの上昇を招いたりすることなく、溶鋼を脱硫することができる。したがって、本発明の脱硫方法を用いて精錬することにより、S濃度が基準内でかつ安定した溶鋼を製造することができる。

【0049】

上記のように、本発明によれば溶鋼の二次精錬方法において、溶鋼中のS濃度を極めて精度よく制御することができる。さらに、転炉出鋼後から二次精錬中のおける溶鋼中のS濃度は、酸素吹き等、特別な操業をしない限り、復硫して上昇することはない。したがって、脱硫処理時の脱硫剤は、脱硫後の溶鋼S濃度が、規格値(合否判定基準)より1massppm程度低い値となるよう投入すればよいので、過剰な脱硫剤の投入を抑制し、製造コストを削減することができる。

【0050】

また、二次精錬で脱硫処理がなされる場合もある。二次精錬における代表的な脱硫処理としては、例えば、RH真空脱ガス装置を用いた特許文献4や特許文献5に記載の方法がある。上記RH真空脱ガス装置は、主として真空脱ガス槽とその下部に配設された2本の浸漬管から構成されており、取鍋内に収容された溶鋼に所定量の副原料(媒溶剤)が投入した状態で、2本の浸漬管を上記溶鋼内に浸漬し、真空槽内を排気すると同時に、1方の浸漬管からアルゴンガスを吹込んで溶鋼を真空脱ガス槽内に上昇(吸引)し、他方の浸漬管から下降(排出)し、溶鋼を循環させることによって、鋼中のガス成分を除去し、介在物の浮上・分離を図るとともに、炉裏サンプルのS濃度等の分析結果に基づいて、真空槽の上方からプリメルトのライムアルミナ系フラックス等の脱硫剤や、合金鉄等を投入して、脱硫処理や合金成分の調整を行うものである。

【0051】

二次精錬で上記の脱硫処理がなされる場合には、先述した転炉出鋼時に採取したサンプル(炉裏サンプル)に本発明の紫外蛍光法を適用して得たS濃度を事前データとし、これに、二次精錬中の溶鋼から採取した試料に本発明の分析方法を適用して得たS濃度を加味し、それらの分析結果に基づきその後の脱硫処理条件を決定することで、より効率的で精度の高い脱硫処理が可能となる。

【実施例1】

【0052】

(発明例)

本発明の紫外蛍光法を用いたS濃度分析方法を、図2に示したように、転炉出鋼後、RH真空脱ガス装置で二次精錬して、Sの目標濃度が0.002mass%以下(合否判定基準:25massppm未満が合格)の低炭素アルミキルド鋼(低硫鋼)を溶製するプロセスに適用し、20チャージの溶鋼を製造した。

先ず、予め溶銑予備処理でS濃度を10〜20massppm(測定方法:蛍光X線法)に脱硫した溶銑を、転炉で脱炭精錬して約250トンの溶鋼とし、取鍋に出鋼した。この際、ピンサンプラーを用いて取鍋内の溶鋼から棒状の炉裏サンプルを採取し、ボルトクリッパを用いて上記棒状のサンプルを約5mmの長さに切断した。次いで、切断した試料を秤量した後、図1に示した本発明の紫外蛍光法を用いる分析装置で、S濃度を分析した。なお、助燃剤は、タングステンおよび錫を、分析用の純酸素は、酸素濃度が99.99vol%のものを用い、純酸素の流量は4L/分とし、分析回数は1回とした。

次いで、上記取鍋内に、アルミ灰(金属Al分:30mass%)を添加してスラグを還元処理し、スラグ中のFeOとMnOの合計含有量を2.8mass%に調整した後、その取鍋をRH真空脱ガス装置に搬送し、上記炉裏サンプルのS分析値が25massppm未満の場合には脱硫処理を施すことなく、一方、25massppm以上の場合には以下に示すような脱硫処理を施す、真空脱ガス処理を行った。

なお、上記真空脱ガス処理では、溶鋼の環流を開始後、真空脱ガス槽内の溶鋼にAlを投入して脱酸した後、真空脱ガス槽内の圧力を2.6〜3.9kPa(20〜30torr)として、10分間溶鋼を還流させた。また、脱硫処理を行う場合には、CaO:57mass%、Al2O3:42mass%、SiO2:1mass%の脱硫用プリメルトフラックス(粒径10〜150μm)を、Arガスをキャリアガスとして、真空脱ガス槽の上方から挿入した上吹きランスを用いて、真空脱ガス槽内の溶鋼浴面に向けて投射した。なお、脱硫処理のために投射した脱硫用プリメルトフラックスの溶鋼1t当たりの量は、炉裏S分析結果と(目標S濃度上限値−1massppm)(=24massppm)との差に0.18を乗じた重量(kg)とした。

RH真空脱ガス装置で二次精錬(脱硫精錬)を完了した溶鋼は、その後、脱硫処理の有無にかかわらず、処理完了時に溶鋼中から試料を採取し、高い分析精度を有するJIS G1215−3に規定された吸光光度法でS濃度を分析した。

【0053】

(比較例)

転炉出鋼時に採取した炉裏サンプルのS濃度を、JIS G1215−4の赤外線吸収法(通常法)で分析したこと以外は、前述した発明例と同様にして、転炉から出鋼した鋼20チャージを、RH真空脱ガス処理し、処理後の溶鋼中のS濃度を、発明例と同じく、吸光光度法で分析した。

【0054】

表3は、発明例および比較例のそれぞれ20チャージについてのRH脱ガス処理終了後の溶鋼のS濃度を吸光光度法で分析した結果について、平均値と標準偏差σn−1を比較して示したものである。この結果から、発明例および比較例のS濃度の平均値に大きな差はなく、いずれも合否判定の基準値:25massppm未満を満たしているが、標準偏差σn−1は、本発明の方が比較例の1/2以下であること、つまり、本発明の脱硫方法は、比較例に比べて、脱硫剤の投入量が適正であったことがわかる。

【0055】

【表3】

【0056】

また、表4は、炉裏サンプルのS分析値が25massppm未満であったため、RH真空脱ガス設備で脱硫処理を実施しなかった全チャージについて、炉裏サンプルのS分析値とRH処理後のサンプルのS分析値とを対比して示したものである。表4から、発明例と比較例とでは、炉裏サンプルでのS濃度合格のチャージ数に大差はないが、比較例では、RH処理後のサンプルでもS濃度外れが2チャージ発生している。これは、炉裏サンプルのS分析値の精度が悪いため、本来、不合格であった炉裏サンプルのS濃度を合格と判定してしまったためである。

【0057】

【表4】

【実施例2】

【0058】

転炉出鋼後の溶鋼に、さらに、図2に示したように、特許文献4,5に記載されているようなRH真空脱ガス装置を用いた二次精錬を施して、Sの目標濃度が0.002mass%以下(合否判定基準:25massppm未満が合格)の低炭素アルミキルド低硫鋼を溶製するプロセスにおいて、転炉出鋼時の溶鋼におけるS濃度が本発明の紫外蛍光法による分析値で25massppm以上であった溶鋼に、さらに、上記二次精錬で脱硫処理するにあたり、二次精錬途中で溶鋼からサンプルを採取して紫外蛍光法でS濃度を分析し、その結果に基づいて脱硫剤を追加投入(追加投入しない場合も含む)して溶鋼中のS濃度の微調整を行う方法(発明例1)と、二次精錬途中でS濃度の分析もS濃度の微調整も行わない方法(発明例2)について、各20チャージずつ実施し、得られた溶鋼のS濃度を下記の実験により比較した。

【0059】

(発明例1)

予め溶銑予備処理でS濃度を10〜20massppm(測定方法:蛍光X線法)に低減した溶銑を、転炉で脱炭精錬して約250トンの溶鋼とし、取鍋に出鋼した。この際、ピンサンプラーを用いて取鍋内の溶鋼から棒状の炉裏サンプルを採取し、ボルトクリッパを用いて上記棒状のサンプルを約5mmの長さに切断し、秤量した後、図1に示した本発明の紫外蛍光法を用いる分析装置でS濃度を分析した。なお、上記分析においては、助燃剤にはタングステンおよび錫を、また、分析用の純酸素には酸素濃度が99.99vol%のものを用い、純酸素の流量は4L/分とし、分析回数は1回とした。

次いで、上記炉裏サンプルのS分析値が25massppm以上であった溶鋼20チャージに対して、以下に示すような脱硫処理を施す真空脱ガス処理を行った。上記溶鋼を収納した取鍋内に、アルミ灰(aluminum dross、金属Al分:30mass%)を添加し、スラグを還元処理してスラグ中のFeOとMnOの合計含有量を2.8mass%に調整した後、その取鍋をRH真空脱ガス装置に搬送し、下記の脱硫処理を施した。

【0060】

まず、RH真空脱ガス装置で溶鋼の環流を開始後、真空脱ガス槽内の溶鋼にAlを投入して脱酸した後、真空脱ガス槽内の圧力を2.6〜3.9kPa(20〜30torr)にして溶鋼をさらに還流させた。この溶鋼還流中に、Arガスをキャリアガスとして、CaO:57mass%、Al2O3:42mass%、SiO2:1mass%の脱硫用プリメルトフラックス(粒径10〜150μm)を真空脱ガス槽の上方から挿入された上吹ランスを用いて、真空脱ガス槽内の溶鋼浴面に向けて投射した。

【0061】

なお、脱硫処理のために投射した脱硫用プリメルトフラックスの溶鋼1t当たりの量は、炉裏S分析結果と(目標S濃度上限値−1massppm)(=24massppm)との差に0.17を乗じた重量(kg)とした。ここで、上記乗数を実施例1の0.18より低い0.17とした理由は、脱硫用プリメルトフラックスの過剰投入を極力抑えるためである。また、乗数が0.18の場合は、全チャージにおいて、脱硫後のS濃度が目標値未満に到達するのに対して、乗数を0.17にした場合は、全チャージにおいては、脱硫後のS濃度が目標値未満に到達しないことが発明者らの事前の実験により確認されているためである。

【0062】

次いで、還流開始から所定時間経過後、溶鋼からサンプルを採取し、本発明の紫外蛍光法で溶鋼中のS濃度を分析(二次精錬中分析)し、その結果、S濃度が25massppm未満に到達していない場合には、溶鋼1t当たりにつき、前記S分析値(二次精錬中分析)と(目標S濃度上限値−1massppm=24massppm)との差に0.18乗じた重量(kg)の脱硫用プリメルトフラックスを追加投入した。

RH真空脱ガス装置で二次精錬(脱硫処理)を完了した溶鋼は、その後、処理完了時に溶鋼中から試料を採取し、高い分析精度を有するJIS G1215−3に規定された吸光光度法でS濃度を分析した。

【0063】

(発明例2)

RH真空脱ガス処理中に、脱硫処理のために投射する脱硫用プリメルトフラックスの溶鋼1t当たりの量を、炉裏S分析結果と(目標S濃度上限値−1massppm=24massppm)との差に0.18を乗じた重量(kg)とし、RH真空脱ガス処理中に溶鋼中のS濃度を測定せず、かつ、その結果に基づいて二次精錬途中で脱硫剤の追加投入を行わなかったこと以外は、前述した発明例1と同様にして、転炉から出鋼した溶鋼をRH真空脱ガス処理し、二次精錬後の溶鋼中のS濃度を、発明例1と同じく、吸光光度法で分析した。

【0064】

表5は、上記発明例1および発明例2のそれぞれ20チャージについてのRH脱ガス処理装置を用いた二次精錬終了後の溶鋼中のS濃度を吸光光度法で分析した結果を示したものである。この結果から、炉裏試料に本発明の蛍光分析法を適用して得たS分析値を指標に脱硫剤を投入後、さらに、二次精錬(RH脱ガス処理)途中の溶鋼試料に本発明の紫外蛍光法を適用して得たS濃度の分析結果をその後の脱硫条件に反映させた発明例1の方が、二次精錬途中でS濃度の分析や、その結果に基づく脱硫剤の追加投入を行なわなかった発明例2より、脱硫処理の精度がさらに向上していることがわかる。

【0065】

【表5】

【産業上の利用可能性】

【0066】

上記説明では、溶鋼の脱硫精錬におけるS濃度の分析を例にとって説明してきたが、本発明技術の適用は、斯かる分野に限定されるものではなく、例えば、燃焼し難い他の金属中のS濃度の分析にも適用することができる。

【符号の説明】

【0067】

1:紫外蛍光分析装置

2:純酸素供給手段

21:純酸素供給ライン

22:流量調整器

3:高周波誘導加熱炉

31:セラミックスるつぼ

32:コイル

4:ダストフィルタ

5:試料

6:紫外蛍光分析器

【特許請求の範囲】

【請求項1】

転炉出鋼後の溶鋼から試料を採取してS濃度を分析し、その分析値に基づいて、Sの合否判定および/またはその後の脱硫処理条件を決定する溶鋼の脱硫方法において、

上記S濃度を、紫外蛍光法を用いた方法で分析することを特徴とするよう溶鋼の脱硫方法。

【請求項2】

上記S濃度の分析方法は、

試料を純酸素雰囲気下で高周波誘導加熱により燃焼、酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、

上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む

ことを特徴とする請求項1に記載の溶鋼の脱硫方法。

【請求項3】

上記脱硫処理は、Sの目標濃度が0.003mass%以下であることを特徴とする請求項1または2に記載の溶鋼の脱硫方法。

【請求項4】

上記脱硫処理条件は、脱硫処理における脱硫剤投入量および処理時間のいずれか1以上であることを特徴とする請求項1〜3のいずれか1項に記載の溶鋼の脱硫方法。

【請求項5】

転炉出鋼後の溶鋼を引き続き二次精錬するにあたり、二次精錬中の溶鋼から採取した試料のS濃度に基づいてその後の脱硫処理条件を決定する際、上記S濃度を、上記紫外蛍光法を用いた方法で分析することを特徴とする請求項1〜4のいずれか1項に記載の溶鋼の脱硫方法。

【請求項6】

請求項1〜5のいずれか1項に記載の脱硫方法を用いることを特徴とする溶鋼の製造方法。

【請求項1】

転炉出鋼後の溶鋼から試料を採取してS濃度を分析し、その分析値に基づいて、Sの合否判定および/またはその後の脱硫処理条件を決定する溶鋼の脱硫方法において、

上記S濃度を、紫外蛍光法を用いた方法で分析することを特徴とするよう溶鋼の脱硫方法。

【請求項2】

上記S濃度の分析方法は、

試料を純酸素雰囲気下で高周波誘導加熱により燃焼、酸化させて、溶鋼中のSをSO2とする高周波誘導加熱工程と、

上記高周波誘導加熱工程で生成したSO2含有ガスを、紫外蛍光法で分析して試料中のS濃度を定量する分析工程を含む

ことを特徴とする請求項1に記載の溶鋼の脱硫方法。

【請求項3】

上記脱硫処理は、Sの目標濃度が0.003mass%以下であることを特徴とする請求項1または2に記載の溶鋼の脱硫方法。

【請求項4】

上記脱硫処理条件は、脱硫処理における脱硫剤投入量および処理時間のいずれか1以上であることを特徴とする請求項1〜3のいずれか1項に記載の溶鋼の脱硫方法。

【請求項5】

転炉出鋼後の溶鋼を引き続き二次精錬するにあたり、二次精錬中の溶鋼から採取した試料のS濃度に基づいてその後の脱硫処理条件を決定する際、上記S濃度を、上記紫外蛍光法を用いた方法で分析することを特徴とする請求項1〜4のいずれか1項に記載の溶鋼の脱硫方法。

【請求項6】

請求項1〜5のいずれか1項に記載の脱硫方法を用いることを特徴とする溶鋼の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−57120(P2013−57120A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−171212(P2012−171212)

【出願日】平成24年8月1日(2012.8.1)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年8月1日(2012.8.1)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]