Fターム[4K013EA01]の内容

溶融状態での鋼の処理 (7,585) | 処理剤、添加剤それ自体 (1,656) | 酸化物を含むもの (520)

Fターム[4K013EA01]の下位に属するFターム

酸化Fe (36)

酸化物がCaO(生石灰)であるもの (191)

酸化物がSiO2であるもの (89)

酸化物がAl2O3であるもの (109)

Fターム[4K013EA01]に分類される特許

81 - 95 / 95

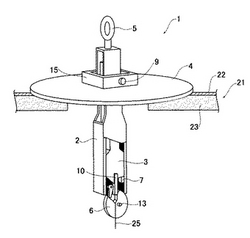

溶融金属への原材料投入装置

【課題】 上蓋の設置された保持容器に収容される溶融金属に、上蓋を外すことなく且つ熱エネルギーロスを最小限に抑えて原材料を投入するこののできる投入装置を提供する。

【解決手段】 上記課題は、その上部に吊り手5を備え、その下部に原材料を吊るための回転フック6を備える外ケース2と、外ケースの内側に外ケースに対して移動可能に配置される中子3と、中子と一体的に構成される防熱板4と、を具備した原材料投入装置1であって、原材料投入装置を、吊り手を介して上蓋21の開口部に向けて下降させたとき、防熱板4が上蓋21に接触して下降を停止した後も外ケースのみ下降を継続し、これによって回転フックと中子との接触が絶たれ、中子との接触が絶たれた回転フックが原材料の重力によって回転して回転フックから原材料が外れ、回転フックから外れた原材料が溶融金属に投入されることを特徴とする原材料投入装置によって解決される。

(もっと読む)

溶鋼保温剤

【課題】 溶鋼表面で速やかに溶融し、溶鋼の再酸化を防止できる溶鋼保温剤を提供する。

【解決手段】 融点が溶鋼温度より低い原料と融点が溶鋼温度より高い原料を配合した溶鋼保温材である。融点が溶鋼温度より低い原料の割合が、全体の30質量パーセント以上で、平均組成での融点が溶鋼温度より低いことが望ましい。融点が溶鋼温度より低い原料として、Al2O3、CaO、MgO、SiO2のうち少なくとも二種類以上からなる複合酸化物を用いること、融点が溶鋼温度より高い原料として、Al2O3、CaO、MgO、SiO2のうち少なくとも一種の酸化物、または、Al2O3、CaO、MgO、SiO2のうち少なくとも二種類以上からなる複合酸化物を用いることが好ましい。平均組成がCaO/Al2O3=0.5〜2.0であり、MgO=5〜30%、SiO2含有量を10%未満とすることが好ましい。上層に固体の保温剤を堆積させればさらに保温性が増す。

(もっと読む)

鋼中酸素濃度を制御する鋼の製造方法

【課題】従来の製鋼プロセスを大きく変えずに、溶鋼中の酸素濃度を安価かつ確実に制御できる鋼の製造方法を提供する。

【解決手段】平均粒径が200μm以下で、MnO2、MnO、NbO2、FeOおよびCr2O3のうちの1種または2種以上を合計で80質量%以上含有する酸化物粉体を溶鋼(C:0.0001〜0.5%を含有する溶鋼)に対して添加した後に鋳造する。前記粉体の溶鋼への添加を、Si、MnおよびTiのうちの1種または2種以上を組み合わせて弱脱酸を実施した後に行えば、より正確で安定した制御が可能となる。前記粉体の添加は、粉体を気体で搬送しノズルから溶鋼に吹き付けることにより行うのが望ましい。

(もっと読む)

スラグの流出防止方法

【課題】 転炉からの出鋼時及び取鍋からタンディッシュへの溶鋼注入時に、安価で特段の設備を必要とせず、効率的にスラグの流出を防止することのできる方法を提供する。

【解決手段】 転炉1からの溶鋼5の出鋼時または取鍋からタンディッシュへの溶鋼の注入時におけるスラグの流出防止方法であって、溶鋼上のスラグ6にプラスチック7を添加してプラスチックをスラグの有する熱によって分解させ、プラスチック分解時の吸熱反応を利用してスラグを冷却し、スラグを固化させる或いはスラグの流出が妨げられるようにスラグの粘性を高める。この場合にプラスチックを、金属または金属酸化物との成形体とすることで、スラグの流出がより一層防止される。

(もっと読む)

低炭素高マンガン鋼の溶製方法

【課題】 従来に比べてはるかに安価に且つ効率良く低炭素高マンガン鋼を溶製することのできる方法を提供する。

【解決手段】 転炉を用いて大気圧下で溶銑に脱炭精錬を施し、次いで前記脱炭精錬によって得られた溶鋼を真空脱ガス設備を用いて減圧下で真空脱炭精錬して炭素濃度が0.05質量%以下、マンガン濃度が1.0質量%以上の低炭素高マンガン鋼を溶製するに際し、転炉では、脱燐処理の施された溶銑を使用すると共にマンガン鉱石を使用して、マンガン鉱石を還元しながら溶銑の脱炭精錬を行ない、当該脱炭精錬終了後はアルミニウムによる溶鋼の脱酸処理を施さないまま溶鋼を真空脱ガス設備に搬送し、真空脱ガス設備では、大気圧よりも低い雰囲気下において溶鋼表面に向けて酸素ガスと不活性ガスとの混合ガスを吹き付けて、溶鋼の炭素濃度が0.05質量%以下になるまで脱炭処理を施す。

(もっと読む)

高アルミニウム含有鋼の連続鋳造用モールドパウダーおよびこのパウダーを用いる高アルミニウム含有鋼の連続鋳造方法

【課題】 パウダー組成を高融点結晶の析出を抑制できるように調整した高Al含有鋼の連続鋳造用のモールドパウダーを提供することであり、このモールドパウダーを用いる高Al含有鋼の連続鋳造方法を提供することである。

【解決手段】 質量%でAl≧0.80%を含有する高アルミニウム含有鋼の連続鋳造に使用するモールドパウダーで、質量%で、SiO2:≦15%、Al2O3:20〜50%、CaO:20〜40%、Li2O:5〜15%、F:5〜20%、全C:5〜15%を含有し、残部の不可避不純物としてNa2O、Fe2O3の1種〜3種を含有し、物性が塩基度のCaO/SiO2が1.5以上であり、凝固温度が950〜1150℃で、粘度が1300℃において0.2〜0.5Pa・sである。

(もっと読む)

高アルミニウム鋼の連続鋳造用モールドパウダーおよび高アルミニウム鋼の連続鋳造方法

【課題】 高アルミニウム鋼を連続鋳造する際に、モールド内でモールドパウダーと溶鋼中のAlの反応によってモールドパウダーが組成変動して高融点結晶のゲーレナイトを析出することのないモールドパウダーを提供する

【解決手段】 質量%でAl≧0.80%を含有した高アルミニウム鋼の連続鋳造に用いるモールドパウダーで、軟化点が1050℃以上で1300℃における粘度が1.0Pa・s以上の物性を有する高アルミニウム鋼の連続鋳造用モールドパウダーで、軟化点が1050℃以上で1150℃未満で粘度が1.0Pa・s以上の物性を有し、塩基度のCaO/SiO2が0.50未満に調整されている。

(もっと読む)

溶融鋼を生成する方法と装置

【課題】

電気アーク炉と取鍋炉内の電気エネルギーに関する示された損失が電気アーク炉内の過剰な過熱によって且つ取鍋炉内の従属性エネルギー供給に於ける損失によって著しく減少させること。

【解決手段】

この発明は、独立した溶解容器(3)の装入材料(2)が化石燃料(4)により溶融され、溶湯(5)が過熱容器(6)内で処理され、出湯され、別の処理容器(7)に輸送され、鋼製品の分析が調整される、溶湯鋼(1)を生成する方法と装置に関し、行程において比較的多いエネルギー消費にて予熱/溶融、過熱、輸送と二次冶金学/過熱に於ける処理が実施され得る。  (もっと読む)

(もっと読む)

耐摩耗性鋼板を製造する方法および得られた板

本発明は、以下の化学組成を有する耐摩耗性鋼板を作製する方法に関する:0.35%≦C≦0.8%、0%≦Si≦2%;0%≦AI≦2%;0.35%≦Si+AI≦2%;0%≦Mn≦2.5%;0%≦Ni≦5%;0%≦Cr≦5%;0%≦Mo≦0.050;0%≦W≦1%;0.1%≦Mo+W/2≦0.5%;0%≦B≦0.02%;0%≦Ti≦2%;0%≦Zr≦4%;0.05%≦Ti+Zr/2≦2%;0%≦S≦0.15%;N≦0.03;場合により0%から1.5%のCu;場合によりNb、TaまたはV、ただしNb/2+Ta/4+V≦0.5%;場合により0.1%未満のSe、Te、Ca、BiまたはPb;残部は鉄および不純物;この組成は以下を満足する:0.1%<C*=C−Ti/4−Zr/8+7×N/8≦0.55%および1.05×Mn+0.54×Ni+0.50×Cr+0.3×(Mo+W/2)1/2+K>1.8、ただし、B≧0.0005%のときはK=0.5、B<0.0005%のときはK=0、およびTi+Zr/2−7×N/2≧0.05%。オーステナイト化後に、AC3より高い温度と、T=800−270×C*−90×Mn−37×Ni−70×Cr−83×(Mo+W/2)からT−50℃の範囲にある温度との間を、0.5℃/sより大きな速度で冷却し、次いで、Vr<1150×ep−1.7(epはmmで表された板の厚さ)の中心部速度Vrで、Tと100℃の間に冷却して硬化し、周囲温度まで冷却する。本発明は、また、その結果得られた板に関する。 (もっと読む)

耐摩耗性鋼板を製造する方法および得られた鋼板

本発明は、0.1%≦C≦0.23%、0%≦Si≦2%;0%≦AI≦2%;0.5%≦Si+AI≦2%;0%≦Mn≦2.5%;0%≦Ni≦5%;0%≦Cr≦5%;0%≦Mo≦1%;0%≦W≦2%;0.05%≦Mo+W/2≦1%;0%≦B≦0.02%;0%≦Ti≦0.67%;0%≦Zr≦1.34%;0.05%<Ti+Zr/2≦0.67%;0%≦S≦0.15%;N<0.030、場合により0%から1.5%のCu;場合によりNb/2+Ta/4+V≦0.5%になるようなNb、TaまたはV;場合により0.1%以下の含有量のSe、Te、Ca、Bi、Pb;残部は鉄および不純物、からなる耐摩耗性鋼部品を作製する方法に関する。加えて:0.095%≦C*=C−Ti/4−Zr/8+7×N/8、Ti+Zr/2−7×N/2≦0.05%および1.05×Mn+0.54×Ni+0.50×Cr+0.3×(Mo+W/2)1/2+K>1.8、ただし、B≧0.0005%のときはK=1、B<0.0005%のときはK=0である。オーステナイト化後、この方法は:AC3およびT=800−270×C*−90×Mn−37×Ni−70×Cr−83×(Mo+W/2)から約T−50℃の間を、0.5℃/sより大きな速度で冷却すること;次いで、0.1<Vr<1150×ep−1.7の速度で、Tと100℃の間を冷却すること(epはmmで表された板の厚さ);周囲温度まで冷却することおよび場合によりプラニシングすることよりなる。本発明は、また、本発明の方法により得られた板に関する。 (もっと読む)

耐摩耗性鋼板を作製するための方法および得られた板

本発明は、重量を基準として、0.24%≦C≦0.35%;0%≦Si≦2%;0%≦AI≦2%;0.5%≦Si+AI≦2%;0%≦Mn≦2.5%;0%≦Ni≦5%;0%≦Cr≦5%;0%≦Mo≦1%;0%≦W≦2%;0.1%≦Mo+W/2≦1%;0%≦B≦0.02%;0%≦Ti≦1.1%;0%≦Zr≦2.2%;0.35%≦Ti+Zr/2≦1.1%;0%≦S<0.15%;N<0.03%、場合により0%から1.5%の銅;場合によりNb/2+Ta/4+V≦0.5%になるような含有量でNb、TaおよびVから選択された少なくとも1種の元素;場合により0.1%を超えない含有量でTe、Ca、Bi、Pbから選択された少なくとも1種の元素を含み;残部は鉄および製造に由来する不純物であり、さらに、以下の関係:0.095%≦C*=C−Ti/4−Zr/8+7×N/8および1.05×Mn+0.54×Ni+0.50×Cr+0.3×(Mo+W/2)112+K>1.8、ただし、B≦0.0005%のときはK=0.5、B<0.0005%のときはK=0、を満たす化学組成を有する耐摩耗性鋼板を作製するための方法に関する。この方法は:圧延加熱操作内、または炉内でオーステナイト化後に、板に焼入れ硬化を行うこと;AC3より高い温度と、T=800−270×C*−90×Mn−37×Ni−70×Cr−83×(Mo+W/2)およびT−50℃の範囲の温度との間を、0.5℃/sより大きな冷却速度で板を冷却すること;次いで、Vr<1150×ep−1.7の中心部冷却速度で、温度Tと100℃の間で板を冷却すること(epはmmで表された板の温度);室温まで板を冷却することおよび場合により平滑仕上げすることからなる。本発明は、また、本発明の方法により得られた板に関する。 (もっと読む)

高硫黄含有鋼の製造方法

【課題】鉛を含有しない高硫黄含有鋼を安定した硫黄含有率のもとに安価に溶製する方法、およびTeを高歩留りで含有する高硫黄含有鋼の溶製方法を提供する。

【解決手段】(1)C:0.01〜0.15%、Si≦0.03%、Mn:0.9〜2.0%、S:0.40〜0.70%、P:0.01〜0.2%、N:0.003〜0.03%およびO:0.008〜0.020%を含有する高硫黄含有鋼の製造方法であって、取鍋内スラグ精錬の際の溶鋼中のMn含有率を1.5%以下およびスラグ中のMnO含有率を25〜40%とするとともに、前記精錬において、溶鋼の攪拌指数を10〜100(J/kg−溶鋼)に調整する高硫黄含有鋼の製造方法。(2)前記の鋼に、さらにTeを0.001〜0.07%含有させ、Teの添加後において溶鋼の攪拌指数を10(J/kg−溶鋼)以上に調整する高硫黄含有鋼の製造方法。

(もっと読む)

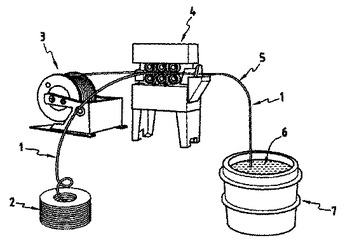

スチールのチタン含有量増量用製品

スチールのチタン含有量増量用製品。スチールのチタン含有量を増加させるために溶鋼(102)の中へ挿入する製品(101)である。この製品は、金属又は金属合金で形成されているコンテナ(201)、及びコンテナ内に封入された混合物(202)を具備する。混合物は、酸化物の形の鉄;酸化物の形のチタン;及びアルミニウム又はアルミニウム合金を有する。混合物がこのようなので、熱されるとそれは発熱反応して、アルミニウムを酸化し、フェロチタンを産生する。 (もっと読む)

コアードワイヤ

本発明に係るコアードワイヤは、少なくとも1つの断熱層を有し、この層が、溶鋼などの溶融金属浴との接触に際して熱分解を開始する材料からなることを特徴としている。  (もっと読む)

(もっと読む)

鋼生産に関する方法

本発明は、鋼、好ましくはステンレス鋼の生産に用いることができる溶剤生産方法に関するものであり、溶剤生産の原材料として、鋼の酸洗いステップからの金属汚染酸洗い液の中和によって生じる水酸化物スラッジを使用し、水酸化物スラッジが少なくとも1つのフッ化物含有化合物を含み、水酸化物スラッジをか焼することを特徴とする。また、本発明は、溶鋼の生産および溶鋼の脱炭を含み、それにより溶鋼の上部にスラグを形成する鋼、好ましくはステンレス鋼の生産に関する方法に関するものであり、本発明による生成物をスラグに付加することを特徴とする。さらに、本発明は、本発明の方法にしたがって製造される生成物に関するものである。 (もっと読む)

81 - 95 / 95

[ Back to top ]