Fターム[4K037FM02]の内容

Fターム[4K037FM02]に分類される特許

161 - 180 / 480

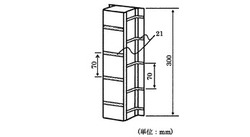

衝撃吸収特性に優れた構造部材の製造方法

【課題】鋼板の高強度化を実施した場合においても製品形状の制約や作業の煩雑性といった問題を伴わず、かつ、プレス成形時や自動車衝突時の母材割れ抑制にも有効な衝撃吸収特性に優れた自動車構造部材を提供する。

【解決手段】C:0.08質量%以下、Si:1.0質量%以下、Mn:2.0:質量%以下、Ni:8.0〜10.5質量%、Cr:18.0〜20.0質量%を含み、圧延率が15〜25%の冷間調質圧延を実施したオーステナイト系ステンレス調質圧延鋼板を素材としたハット型閉断面構造を有する構造部材の各壁面鋼板に、前記構造部材の長手方向に直角な帯状の低強度部21を、前記構造部材の長手方向に所定の間隔を空けて形成する。

(もっと読む)

カップ成形後の寸法精度に優れる冷延鋼板、めっき鋼板およびその製造方法

【課題】 従来の深絞り用冷延鋼板は、高い平均r値が得られるものの、r値の面内異方性も同時に小さくすることは困難であった。そのため、加工度の高い深絞り加工等を行うと、カップ成形は可能であっても、加工後の寸法精度、特にカップの縦壁部の板厚精度は機械部品の仕様を満足できないことがあった。

【解決手段】 深絞り用冷延鋼板を60%以下の冷間圧延率で製造することにより、平均r値は大きくならないが、r値の面内異方性が小さい材料とすることができる。これをカップ成形の素材として用いると、寸法精度が極めて良好な機械部品が得られる。

(もっと読む)

リードフレーム用Fe−Ni系合金材料およびその製造方法

【課題】従来よりも熱収縮率が小さく且つ材料毎の熱収縮率のばらつきが小さいリードフレーム用Fe−Ni系合金材料およびその製造方法を提供する。

【解決手段】40〜42質量%のNiを含有し、残部がFeからなるFe−Ni合金を溶解し、鋳造し、鍛造し、形削りし、熱間圧延した後、冷間圧延と焼鈍を繰り返して所定の厚さの板材にし、その後、最終冷間圧延前の中間焼鈍として、950℃以上、好ましくは1000℃以上の温度で12秒以上の焼鈍を行って、平均結晶粒径を9μm以上、好ましくは10μmにした後、所定の厚さに冷間圧延し、テンションレベラーによる矯正を行い、最後に歪取り焼鈍を行う。

(もっと読む)

フェライト系ステンレス鋼研磨仕上げ材の製造方法

【課題】 雰囲気熱処理以外の工程を要することなく、研磨により低下する耐食性を改善することができるフェライト系ステンレス鋼研磨仕上げ材の製造方法を提供する。

【解決手段】 フェライト系ステンレス鋼が、所望の組成になるように原料配合して溶製し、溶鋼を連続鋳造してスラブを形成する(a1,a2)。スラブを熱間圧延して熱間圧延鋼板にし、当該熱間圧延鋼板を焼鈍して酸洗し、さらに熱間圧延鋼板を冷間圧延して冷間圧延鋼板にする(a3〜a5)。当該冷間圧延鋼板を研磨する(a6)。研磨後に、露点が−40℃以下の水素ガス雰囲気中で、温度1000℃以上かつ当該温度に保持される時間が10秒以上になるように熱処理する(a7)。

(もっと読む)

機械部品用素材鋼板およびその製造方法

【課題】打抜き等の加工に供し、その後、一般的な手法による調質熱処理に供するための素材鋼板であって、調質熱処理後に強度、疲労特性、靭性(耐衝撃特性)を同時に安定して高レベルに引き上げることが可能な性質を具備した素材鋼板を提供する。

【解決手段】質量%で、C:0.3〜0.5%、Si:1%以下、Mn:1.5%以下、P:0.02%以下、S:0.02%以下、Cr:0.5〜2%、Mo:0.1〜1%、V:0.1〜1%、T.Al:0.005〜1%であり、残部Feおよび不可避的不純物からなる組成を有し、Ac1点未満での焼鈍を経て320HV以下の硬さに調整されている加工および焼入れ処理に供するための機械部品用素材鋼板。機械部品としては、動力を伝達するための各種機械部品が適しており、例えば駆動用チェーンのリンクプレートや、歯車などが例示できる。

(もっと読む)

冷延鋼板およびその製造方法

【課題】成形性と耐型かじり性に優れた高強度冷延鋼板およびその製造方法を提供する。

【解決手段】C:0.08〜0.20%、Si:0.05〜0.8%、Mn:2.0〜3.0%、P:0.020%以下、S:0.01%以下、sol.Al:0.1%以下およびN:0.01%以下を含有し、さらに、TiおよびNbの1種または2種を、式(1): 0.03≦Ti+(1/2)Nb≦0.20を満たすように含有し、残部がFeおよび不純物からなる鋼組成を有し、フェライトおよびヘ゛イナイトを合計で80面積%以上ならびに残留オーステナイトを5〜20面積%含有し、フェライトおよびヘ゛イナイトの平均粒径が0.5〜3.0μm、残留オーステナイト中のC濃度が0.5〜1.2%、残留オーステナイトのうちヘ゛イナイトのラス間に存在するものの割合が50%以下、さらにフェライトおよびヘ゛イナイト中に存在する粒径が1〜15nmの析出物の数密度が100〜5000個/μm2である鋼組織を有し、引張強度が980〜1180MPa、降伏応力が400〜700MPa、式(2): n=(lnσ6%-lnσ4%)/(ln0.06-ln0.04)で求められる真歪量5%となるときの瞬間n値が0.20以上である機械特性を有し、表面粗さがRaで0.40〜1.2μmである表面性状を有する冷延鋼板である。式(1)中のTiおよびNbは各元素の含有量(単位:質量%)を示すとともに、式(2)におけるσx%は真歪量x%のときの真応力の値を示す。

(もっと読む)

絞りおよびしごき加工後の表面性状に優れた缶用鋼板およびその製造方法

【課題】加工後の鋼板表面の肌荒れが軽微でフィルムの剥離などが発生しない絞りおよびしごき加工後の表面性状に優れた缶用鋼板およびその製造方法を提供する。

【解決手段】成分組成は、CおよびNbの含有量が式0.4≦(Nb/C)×(12/93)≦2.5を満足するように、質量%で、C:0.0016〜0.01%、Mn:0.05〜0.60%、Nb:0.020〜0.080%、を含有する。そして、Nb系析出物量が20〜500質量ppm 、Nb系析出物の平均粒径が10〜100nm、フェライト平均結晶粒径が6〜10μmである。極低炭素鋼をベースとし、Nbを添加してNb系析出物の量および粒径をコントロールすることでピン止め効果を最適化し、Mn添加量を規定することで、フェライト粒径を微細化し、鋼の軟質化と優れた耐肌荒れ性を達成する。

(もっと読む)

合金化溶融亜鉛めっき鋼板及びその製造方法

【課題】耐パウダリング性及び界面密着強度に優れる合金化溶融亜鉛めっき鋼板並びにその製造方法を提供する。

【解決手段】質量%で、C:0.030〜0.25%、Si:0.060〜0.30%、Mn:1.0〜3.0%、S:≦0.010%、P:≦0.035%、N≦0.0060%、sol.Al:0.10〜1.0%、残部がFe及び不可避的不純物である鋼板母材の表面に、Fe:8.0〜15%及びAl:0.10〜0.50%を含有しη相が存在しない合金化溶融亜鉛めっき層を備え、該めっき層を除去した後の鋼板母材の表面の中心線平均粗さRaが0.60〜1.4μmであり、めっき層と鋼板母材との界面から鋼板母材の深さ方向に0.2〜0.5μmの領域でグロー放電発光分光分析法により測定されるSi発光強度と、界面から鋼板母材の深さ方向に9〜10μmの領域で測定されるSi発光強度の平均値との比が1以上2以下である、合金化溶融亜鉛めっき鋼板とする。

(もっと読む)

高強度薄鋼板およびその製造方法

【課題】引張強さの静動差が大きい耐衝撃特性に優れる高強度薄鋼板を提供する。

【解決手段】Ti:2〜20mass%、C:0.1mass%以下、Si:3.0mass%以下、Mn:5.0mass%以下、P:0.04mass%以下、S:0.01mass%以下、Al:5.0mass%以下、N:0.01mass%以下含有し、残部がFeおよび不可避不純物からなる成分組成を有する熱延鋼板または冷延鋼板を、600℃以上で1sec以上の焼鈍を施すことにより、フェライトと平均粒径0.1μm以上のFeとTiを含む金属間化合物を面積率で5〜80%含む金属組織を有し、引張強さTS:440MPa以上で、引張強さの静動差が180MPa以上である薄鋼板を製造する。

(もっと読む)

冷延鋼帯およびその製造方法

【課題】プレス成形前の初期の状態において低い降伏応力を有し、プレス成形して塗装焼付けした後において高い降伏応力を有するとともに、スケール疵が抑制された表面性状を有する高張力冷延鋼帯を提供する。

【解決手段】C:0.010〜0.040%、Si:0.5%以下、Mn:1.0〜2.5%、P:0.05%以下、S:0.01%以下、sol.Al:0.001〜0.15%、N:0.008%以下およびCr:0.25〜1.0%を含有し、残部がFeおよび不純物からなるとともに、Mn+Cr≧1.9を満足する化学組成を有し、主相であるフェライトと第二相である低温変態生成相とからなるとともに、低温変態生成相が0.5面積%以上のマルテンサイトを含有する鋼組織を有し、降伏比が0.65以下である機械特性を有し、さらに、スケール疵発生率が0.5%以下である表面性状を有する冷延鋼帯である。

(もっと読む)

オーステナイト系ステンレス鋼およびオーステナイト系ステンレス鋼板の製造方法

【課題】製品、部品の小型や軽量化に耐え得る強度を満たした上で、幅広い成形に対応可能なオーステナイト系ステンレス鋼板を提供する。

【解決手段】C:0.05%以下、Si:1.0%以下、Mn:3.0%以下、Mo:1.0%以下、Cr:10.0〜20.0%、Ni:4.5〜9.0%、Cu:1.0〜4.5%以下、N:0.15%以下を含み、残部がFe及び不純物からなる化学組成を有し、結晶粒度番号が12.5以上、かつ未再結晶部の面積率が50%以下である金属組織を有するオーステナイト系ステンレス鋼である。

(もっと読む)

熱間プレス用鋼板およびその製造方法ならびに熱間プレス用鋼板部材の製造方法

【課題】最適な強度と高い延性とを兼ね備えることから、自動車のボデー構造部品、足回り部品等を始めとする機械構造部品等に用いるのに好適な熱間プレス用鋼板を提供する。

【解決手段】C:0.15〜0.45%、Mn+Cr:0.5〜3.0%、P:0.05%以下、S:0.03%以下、Si:0.5%以下およびAl:1%以下を含有し、残部Feおよび不純物からなる化学組成を有し、フェライト中に炭化物が分散した鋼組織であって、フェライトの平均粒径D(μm)が3〜13μm、分散した炭化物の平均すきま間隔λ(μm)が5μm以下で、かつD<90λ2を満足する鋼組織を有するとともに、0.2%耐力が310〜400MPa、引張強さが400MPa以上、均一伸びが12%以上および全伸びが20%以上である機械特性を有する熱間プレス用鋼板である。

(もっと読む)

耐再結晶軟化特性に優れた冷延鋼板の製造方法およびオートマチック・トランスミッション用冷延鋼板

【課題】自動車のオートマチック・トランスミッション部材等として使用される、硬さ・表面粗度および耐再結晶軟化特性等に優れた冷延鋼板を提供する。

【解決手段】質量%で、C:0.15-0.25%,Si:0.25%以下,Mn:0.3-0.9%,P:0.03%以下,S:0.015%以下,Al:0.01-0.08%,N:0.008%以下,Cr:0.05-0.5%,Ti:001-0.05%,B:0.002-0.005%,残部Fe及び不可避不純物からなる成分組成を有するスラブを、加熱炉で1230℃を超える温度に加熱し抽出して、熱延仕上げ温度:Ar3変態点以上、巻取温度:500〜600℃の熱間圧延により、フェライト結晶粒径:5-15μm、パーライト+セメンタイト分率:40%以上のフェライト−パーライト混合組織を有する熱延鋼板を得、これを酸洗処理した後、焼鈍処理無しで圧下率30%以上の冷間圧延により製造される。

(もっと読む)

テンパーカラーを防止可能な焼鈍方法

【課題】テンパーカラーの発生を効果的に防止しつつ、BAF焼鈍鋼板の調質度を確保することもできるテンパーカラーを防止可能な焼鈍方法を提供する。

【解決手段】BAFによりタイトコイル鋼板を再結晶焼鈍する際に、窒素ガス濃度:90〜97vol%、水素ガス濃度:3〜10vol%の組成からなる混合雰囲気ガスを供給し、昇温過程で前記タイトコイル鋼板から発生する水分を気化させてつつ排除し、均熱板温580〜630℃到達時の露点を−40℃以下とした還元雰囲気中で前記タイトコイル鋼板を保定することを特徴とするBAF焼鈍鋼板のテンパーカラー防止方法。これにより、BAF焼鈍鋼板に発生するテンパーカラーを効果的に防止できる。

(もっと読む)

加工性および耐衝撃性に優れた高強度冷延鋼板およびその製造方法

【課題】延性および伸びフランジ性に優れる高強度冷延鋼板ならびにその製造方法を提供する

【解決手段】質量%で、C:0.05〜0.3%、Si:0.3〜2.5%、Mn:0.5〜3.5%、P:0.003〜0.100%、S:0.02%以下、Al:0.010〜0.5%を含み、残部が鉄および不可避的不純物からなり、かつ、面積率でフェライトを20%以上、焼戻しマルテンサイトを10〜60%、マルテンサイトを0〜10%、体積率で残留オーステナイトを3〜15%含む組織を有する加工性および耐衝撃性に優れた高強度冷延鋼板。

(もっと読む)

加工性に優れた合金化溶融亜鉛めっき鋼板の製造方法

【課題】焼鈍のプロセスを省略することで熱エネルギーロスを減少させつつ、加工性を向上させることが可能な合金化溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】低炭素Alキルド鋼をAr3変態点以上の温度で熱間圧延を行い、0〜0.5%の伸び率で最初の調質圧延を施し、連続溶融亜鉛めっきラインにより亜鉛めっき浴温度まで加熱して亜鉛めっきし、460〜600℃で5〜15秒間の合金化加熱処理を行い、その後0.5〜1.5%の伸び率で再度の調質圧延を施す。

(もっと読む)

プレス加工と塗装焼付け後の強度−延性バランスに優れた冷延鋼板およびその製造方法

【課題】プレス加工後の焼付け塗装処理を行った状態での強度と均一伸びとのバランスに

優れる冷延鋼板およびその製造方法を提供することを課題とする。

【解決手段】

C:0.005〜0.05%、Mn:0.05〜1.0%、Si:1.0%以下、P:0.10%以下、S:0.015%以下、Al:0.01〜0.1%、N:0.020%以下を含有し、残部Feおよび不可避的不純物からなる組成を有するスラブを、熱間圧延、冷間圧延、焼鈍を施し、次いで、焼鈍後、或いは焼鈍後の亜鉛めっき後の冷却速度を調整して固溶C量を制御した後に、調圧率5〜40%の調質圧延を行うことにより、プレス後の焼付け塗装処理を行った状態での引張強度(TS)と均一伸び(Uel)の積TS×Uelを4000MPa・%以上とする。

(もっと読む)

高強度溶融亜鉛めっき鋼板およびその製造方法

【課題】MoやCrなどの高価な元素の多量添加や特殊なCGL熱履歴を必要とせず、低いYP、高いBH、優れた耐時効性、優れた耐食性を有する高強度溶融亜鉛めっき鋼板とその製造方法を提供する。

【解決手段】質量%で、C:0.015%超0.100%未満、Si:0.3%以下、Mn:1.90%未満、P:0.015%以上0.05%以下、S:0.03%以下、sol.Al:0.01%以上0.5%以下、N:0.005%以下、Cr:0.30%未満、B:0.0003%以上0.005%以下、Ti:0.014%未満を含有し、2.2≦[Mneq]≦3.1および0.42≦8[%P]+150B*≦0.73を満足する。鋼組織は、フェライトと第2相を有し、第2相の面積率が3〜15%、第2相面積率に対するマルテンサイトおよび残留γの面積率の比率が70%超、第2相面積率のうち粒界3重点に存在するものの面積率の比率が50%以上である。

(もっと読む)

時効硬化型ばね用ステンレス鋼板

【課題】Niの使用量を制限でき、かつMnを多く配合することにより発生する問題を排除して、優れた耐久性、ばね性を付与するばね用のステンレス鋼板を提供する。

【解決手段】質量%で、0.10%≦C+0.5N≦0.25%(但しC>0.05%、N>0.05%)、1.5<Si≦4.0%、0.5%≦Mn<3.0%、P≦0.06%、S≦0.005%、0.5%≦Ni<5.0%、16.0%<Cr≦19.0%、0.8%≦Cu≦3.5%を含み、残部がFe及び不可避的不純物からなり、下記(1)式で示されるオーステナイト安定度指標Md30が0〜80、下記(2)式で示される積層欠陥エネルギー生成指標SFEが0〜40未満であって、加工誘起マルテンサイト相を15〜50体積%、残部がオーステナイト相からなる、時効硬化型ばね用ステンレス鋼板。Md30=551−462(C+N)−9.2Si−8.1Mn−29(Ni+Cu)−13.7Cr・・・(1)SFE=6.2Ni+18.6Cu+0.7Cr+3.2Mn−53・・・(2)

(もっと読む)

冷延鋼板およびその製造方法

【課題】良好な曲げ性、伸び、加工硬化性さらには高降伏比を高次に兼ね備える引張強度780MPa以上の冷延鋼板およびその製造方法を提供する。

【解決手段】C:0.08〜0.18%、Si:0.5%以下、Mn:1.8〜3.0%、P:0.1%以下、S:0.01%以下、sol.Al:0.005〜0.5%、N:0.01%以下、Ti:0.05〜0.2%を含有し、残部Feおよび不純物からなり、かつ式(1):C*=C+(12/14)×N-(12/48)×Ti-(12/93)×NbのC*が0.06以上である組成を有し、平均粒径5μm以下のフェライト、平均粒径5μm以下のベイナイト、および最大長径3μm以下の残留オーステナイトからなり、フェライトの体積率Vfが、0.40〜0.70であるとともに式(2):0.50≦{C*/(1-Vf)}+{(Mn+Ni)/6}+(Cr/5)+(Mo/2)≦0.80の関係を満たし、かつ残留オーステナイトの体積率Vaが0.05以上である金属組織を有するとともに、引張強度が780MPa以上であり、伸びが5%および10%の2点間の加工硬化指数nが0.19以上であり、さらに降伏比が72%以上である機械特性を有することを特徴とする冷延鋼板である。

(もっと読む)

161 - 180 / 480

[ Back to top ]