Fターム[5C028HH09]の内容

陰極線管及びランプの各種被膜の形成 (1,116) | カラー受像管の蛍光体絵素の形成 (79) | 印刷法 (12)

Fターム[5C028HH09]に分類される特許

1 - 12 / 12

発光スクリーンおよび発光スクリーンの製造方法

【課題】発光スクリーンの周辺領域での放電を抑制し、メタルバック間の電気的接続を改善する。

【解決手段】発光スクリーン1の製造方法は、画像を表示する領域となるべき画像表示領域10と画像表示領域10の外側の周辺領域11とを有する基板2の上に、格子状に配列され且つ内部に発光部材4を備えた複数の開口を有する抵抗層6を、画像表示領域10から周辺領域11にかけて延在すると共に前記複数の開口が少なくとも画像表示領域10に位置するように設ける第1の工程と、抵抗層6よりも高い抵抗値を有する抵抗調整層7を、抵抗層6の上に、画像表示領域10および周辺領域11の全体を複数の領域に分割するように設ける第2の工程と、抵抗層6の外縁よりも内側の領域に、抵抗調整層7によって分割された領域内で露出した抵抗層6及び発光部材4の部分を覆うように、メタルバック5を成膜する第5の工程と、を備えている。

(もっと読む)

蛍光体膜の製造方法、並びに、蛍光体膜を備える発光基板の製造方法および該製造方法を用いたディスプレイの製造方法

【課題】 焼成時に、蛍光体粒子が浮き上がったりすることで、蛍光体膜の表面形状に意図しない突起が形成されたり、蛍光体膜中に望まない空隙が発生することを抑制する。

【解決手段】 蛍光体粒子を含む蛍光体膜の製造方法であって、蛍光体粒子と有機樹脂とを含む前駆体層に押当て部材を押し当てる工程と、前記前駆体層に前記押当て部材を押し当てた状態で、前記前駆体層を前記有機樹脂の熱分解温度以上に加熱する工程と、を含むことを特徴とする。

(もっと読む)

蛍光体ペースト、および、それを用いたプラズマディスプレイパネル

【課題】長時間の室温保存に対しても安定した粘度特性を維持できる蛍光体ペースト、およびそれを用いることで良好な画像表示が可能なPDPを提供することを目的とする。

【解決手段】有機溶剤に溶解したポリマー樹脂のビヒクルと、蛍光体粉末とを混合した蛍光体ペーストであって、X−CH2−CH(NH2)−CH3(但し、Xは水素原子もしくは水酸基)で示される添加剤を含有することを特徴とする蛍光体ペースト、および、それを用いたプラズマディスプレイパネルである。

(もっと読む)

アノードパネルの製造方法

【課題】平面型表示装置を構成するアノードパネルを製造する方法であって、アノード電極の平滑性を確実に達成し得る方法を提供する。

【解決手段】基板20上に蛍光体領域22及びアノード電極24が設けられたアノードパネルAPの製造方法であって、(A)基板20の蛍光体領域を形成すべき部分の上に蛍光体粒子28を配置し、次いで、(B)各蛍光体領域22における蛍光体粒子28上に着色された樹脂を塗布し、乾燥して、蛍光体粒子28を覆った樹脂層29を得た後、(C)各蛍光体領域22における樹脂層29の形成状態を検査し、樹脂層29の形成状態が不良である場合、着色された樹脂を、再度、塗布、乾燥して、樹脂層29が蛍光体粒子28を覆うように補修を行い、次いで、(D)全面にアノード電極24を形成し、その後、(E)樹脂層28を燃焼によって除去する各工程を備えている。

(もっと読む)

平面型画像表示装置及びその製造方法

【課題】平面型画像表示装置の蛍光面の輝度低下と色むらの発生を阻止し、高輝度で信頼性の高い長寿命の平面型画像表示装置を提供する。

【解決手段】複数の窓部161を有するBM膜16とこれら窓部161を塞いで配置された三色蛍光体層15を備えた前面基板2と、電子源10をマトリクス状に備えた背面基板1とを支持体3を介して対向配置し、両基板1,2と支持体3とを気密封着した平面型画像表示装置で、前記三色蛍光体層15に対応する窓部161相互の水平方向間隔を、前面基板2中央部2Cより周辺部2Sで大とした。

(もっと読む)

版、および版の製造方法

【課題】この発明は、現像剤の無駄が無くコストを低減でき、高精細なパターンを高い位置精度で形成できる版、および版の製造方法を提供することを課題とする。

【解決手段】平面型表示装置の前面基板に蛍光体スクリーンをパターニングする版は、その表面20aに整列配置された多数の点状凹部21を有する。点状凹部21の底部の径をD1、開口径をD2、深さをTとした場合、点状凹部21は、D1が点状凹部の最小の径で、D2が点状凹部の最大の径で、且つ、D2≧D1+Tが成り立つ形状を有する。

(もっと読む)

蛍光体層形成材及び蛍光体層形成方法

【課題】 蛍光体層の形成に際して、有機物残渣を無くして蛍光体の発光効率や寿命の劣化を防ぎ、高精細なパターン形成が簡便にできる。

【解決手段】 電極11が形成され(但し、電極11がない場合もある)、その上に誘電体層12が形成された基板10の上に、電極11のパターンに応じて隔壁13が形成され、或いは、電極11がない場合は、基板10上の所望な位置に隔壁13が形成され、この隔壁13に区画された放電セル10A内に蛍光体層を形成する方法であって、メタルマスク20の所望パターンを有する開口20Aを選択的に放電セル10Aに一致させ、粉体粒子1を放電セル10A内に選択的に積層させる(同図(a))。その後に、粉体粒子1における結着樹脂1Bを焼成除去するような加熱処理を加え、放電セル10Aの内面に蛍光体層14を形成する(同図(b))。

(もっと読む)

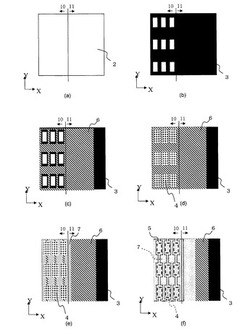

表示装置の製造方法

【課題】 この発明は、少なくとも蛍光体を含むセグメント状の蛍光体層を、少ない工程で高精度に形成できる表示装置の製造方法を提供することを課題とする。

【解決手段】 マトリックス状の遮光層11の開口と対応する部分にストライプ状の蛍光体材料RR,GG,BBを印刷し、その後、遮光層11上に形成されている蛍光体材料RR,GG,BB、フォトリソグラフィー法により除去し、セグメント状の蛍光体層R,G,Bを形成する。

(もっと読む)

画像表示装置およびその製造方法

【課題】 基板の強度向上を図ることができるとともに蛍光面を精度良く形成することができ、信頼性および表示品位の向上した画像表示装置およびその製造方法を提供することにある。

【解決手段】 外囲器15は、第1基板10、および第1基板と隙間を置いて対向配置された第2基板12を有している。第1基板の内面に面接触して支持基板24が設けられている。支持基板は、並んで配設された複数の開孔26を有しているとともに表面が黒化膜により被覆されている。支持基板の各開孔内には、蛍光体層が埋め込まれ第1基板に対向している。第2基板上には、記蛍光体層に向けて電子を放出する複数の電子放出源18が設けられている。

(もっと読む)

リブ付き基板及びその製造方法

【課題】簡便な方法でリブと該リブにより形成される溝の底部に電極を有するリブ付き基板の製造方法を提供する。

【解決手段】複数のリブを形成する型溝43と型溝43に対応する型リブ42とを有する成形型40を使用し、型リブ42の頂部に導電層形成材料を被覆する導電剤被覆工程、及び成形型40の表面に基板形成材料を供給してリブとリブにより形成される溝の底部に導電層44を有する基板とする成形工程を有するリブ付き基板45の製造方法とする。

(もっと読む)

画像表示装置の製造方法および画像表示装置

【課題】支持基板を用いることなく、複数のスペーサを容易にかつ高い精度で設けることが可能な画像表示装置の製造方法、および画像表示装置を提供する。

【解決手段】 画像表示装置の製造方法において、複数の有底のスペーサ形成孔40を有した成形型36を用意し、成形型の各スペーサ形成孔にガラスを主成分とするスペーサ形成材料を充填する。スペーサ形成材料46を充填された成形型を、そのスペーサ形成孔が第1基板を構成するガラス基板に対向した状態で、ガラス基板に密着させる。この状態で、スペーサ形成材料を硬化させた後、スペーサ形成材料をガラス基板上に残して成形型を離型する。ガラス基板上のスペーサ形成材料を焼成してガラス化し、それぞれガラス基板に固着された複数のスペーサを形成する。

(もっと読む)

マスク保持装置

【課題】長方形枠の形態でマスク(1)を離脱可能に保持するための装置を提供する。

【解決手段】脚部(2,3)上にマスク周縁を把持する把持手段が、複数のバネ要素(4)を具備しマスク周縁(1')上の近接点を把持する。各バネ要素は枠の1つの脚部(2,3)に割り当てられ、板ばねで実施され、櫛形に互いに接続されている。各板ばねは、枠にマスクを搭載する搭載位置から共通の補助把持部材(5)を用いて把持位置まで移動させることができる。板バネ(4)の固定端部が櫛の横木(7)により形成され、補助押圧部材を形成する押圧片(5)により前記枠のリム部(2,3)の傾斜側面(8)に対して押し付けられる。

(もっと読む)

1 - 12 / 12

[ Back to top ]