Fターム[5F047BB07]の内容

Fターム[5F047BB07]に分類される特許

1 - 14 / 14

接合体

【課題】 鉛を実質的に含有しない接合材を用い、高温条件においても良好な機械的強度を保持可能な接合体及び半導体装置を提供する。

【解決手段】 本発明は、金属材料の溶融温度が260℃以上であり、鉛及び金を主成分とした金属合金を代替する接合材料として、被接合部に物理蒸着法により形成されるSnと、前記Snより高融点を有する金属材料とからなる接合層を、他方の被接合部に接合することにより、300℃以上450℃以下の温度範囲において、良好な接合状態が確保でき、かつ高い高温強度を維持することを可能とした。

(もっと読む)

半導体装置の製造方法及び半導体装置

【課題】汎用性が高く、良好な高温環境下での信頼性が得られる方法で半導体チップの実装を行い、半導体装置の高温動作を可能とする。

【解決手段】実装基板と半導体チップとの間に、Cu、Al、Ag、Ni、Cr、Zr、Tiより選択されるいずれかの金属又はその合金を含む接合支持層と、接合支持層を挟んで積層され、Sn、Zn、Inより選択されるいずれかの金属又はこれらの金属から選択される2以上の金属からなる合金を含む溶融層と、を有し、少なくとも最外層に溶融層が形成された接合層を介在させ、溶融層の融点以上の温度で保持し、液相拡散により溶融層より融点が高い合金層を形成して、実装基板と半導体チップを接合させる。

(もっと読む)

電子部材ならびに電子部品とその製造方法

【課題】本発明は、接合材料を微細ピッチで供給し電気的な接続が可能な電子部材を提供することを目的とする。

【解決手段】回路基板に設けられた一つ以上の接続端子に対して、電子部材に設けられた一つ以上の電極が接合層を介して電気的に接合され、前記接合層は焼結銀を主体として構成され、前記接合層と接していない電極表面の全面あるいは一部が酸化銀の粗化層であり、当該酸化銀の粗化層の厚さは400nm以上5μm以下であり、前記酸化銀の層の最表面は1μmより小さい曲率半径となっていることを特徴とする電子部品。

(もっと読む)

半導体素子の接合構造体および半導体素子の接合構造体の製造方法

【課題】 半導体素子の使用時の250℃程度の発熱に対しても放熱性が優れ、また半導体素子と電極とを品質良く接合すること。

【解決手段】 半導体素子102と電極103との間に形成され、それらを接合する接合部204を備え、接合部204は、Al層105と、その両側に形成された各金属間化合物層109−1、109−2とを有し、接合部204は、箔状のAl105の外層に、NiまたはZnよりなる中間層106−1、106−2と、CuまたはNiまたはAgよりなる第1金属層107−1、107−2と、Snよりなる第2金属層108−1、108−2とをこの順で有する接合材料104を利用して形成される、半導体素子の接合構造体。

(もっと読む)

接合材料およびその製造方法、半導体装置およびその製造方法

【課題】接合信頼性を向上させた接合材料およびその接合材料を用いた半導体装置とそれらの製造方法を提供する。

【解決手段】半導体素子と、フレームあるいは基板との接合材料として、Al系層101がX系層102(X=Ge、Mg、In、Sn、Ag、Au、Ga)によって挟持され、さらにX系層102の外側がZn系層103によって挟持されたクラッド材を接合材料として用いる。このようなクラッド材を用いて接合することによって、材料の融点を下げ、半導体素子の割れを防ぐとともに、接合部のボイド率を10wt.%以下に抑えることが出来る。また、半導体素子とフレームあるいは基板との濡れ性も確保できる。したがって、接合部の高い信頼性を確保することが出来る。

(もっと読む)

高耐熱接合材料及びそれを用いた半導体装置

【課題】製造コストの上昇を抑えつつ、Zn−Al系はんだの表面の酸化を抑止することができると共に良好な濡れ性を示し、フラックスレスで接続を行うことができる高耐熱接合材料、及び、それを用いた半導体装置を提供すること。

【解決手段】アルミニウム2を中心に、第一の亜鉛3、アルミニウム2、第二の亜鉛4の三層がクラッドされた金属箔からなり、第一の亜鉛3及び第二の亜鉛4のアルミニウム2との接続界面ではない表面に、耐酸化性を有する金属層5、6が形成されている、高耐熱接合材料。

(もっと読む)

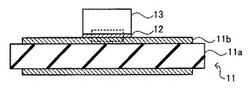

接続材料半導体装置及びその製造方法

【課題】

パワーモジュールの大容量化に伴う素子接続部の温度上昇に伴い、濡れ性がよく、高耐熱な鉛フリーの接続材料が必要となっていた。

【解決手段】

Sn11bとAl12を主成分とする合金箔13でありAl含有率が40mass%以下の合金箔13の最表層にSn系層11aをクラッドまたは加圧成形して、合金表層の酸化膜を除去する。このときに、合金箔のAl含有率を40mass%以下とする。これにより、SnとAlの分離を抑えて、濡れ性が確保でき、耐熱性が高く、軽量な接続材料および接続ができる。

(もっと読む)

LEDチップとリードフレームとの接合方法

【課題】少量の高価な銀を使用して、240〜300℃の温度にてリードフレームとLEDチップとを高い接合強度で簡単に接合することができる接合方法の提供を提供する。

【解決手段】リードフレーム8は、所定の形状に打ち抜き加工された銅合金部材11の上にニッケルめっき層12、銅錫合金層13、錫めっき層14、Ag3Sn合金層16を順に形成したものであり、最表面がAg3Sn合金層16とされている。このリードフレーム8とLEDチップ1との接合部は、LEDチップ1の最表面層を形成していた金層9が、リードフレーム7の最表面のAg3Sn合金層16の一部と錫めっき層14の一部と合金化反応して、金銀錫合金層15を形成しており、この金銀錫合金層15によってLEDチップ1とリードフレーム7とが接合されている。

(もっと読む)

接続材料、接続材料の製造方法及び半導体装置

【課題】Zn/Alクラッド材の接合温度を低下させることによって、使用温度域における残留熱応力を低減し、接合部の信頼性を向上させることができる接続材料を提供する。

【解決手段】Mgを含有するAl系合金層2と、Al系合金層2の両面に隣接するZn層3,4とからなるものである。

(もっと読む)

LEDチップのダイボンド方法及びその方法で製造されたLED

【課題】第1金属薄膜層を有するLEDチップを基板に接合するのに適したダイボンド方法を提供する。

【解決手段】本方法は、該基板の表面上に第2金属薄膜層を形成することと、該第2金属薄膜層上にダイボンド材層を形成することと、該第1金属薄膜層が該ダイボンド材層に接触した状態で、該LEDチップを該ダイボンド材層上に配置することと、該ダイボンド材層を液体‐固体反応温度で予備キュア時間、加熱して第1金属間化合物層と第2金属間化合物層とを形成することと、該ダイボンド材層を固体‐固体反応温度でキュア時間、加熱して固体‐固体反応を行わせることとを含む。該液体‐固体反応温度と該固体‐固体反応温度は両方とも110℃未満で、該固体‐固体反応後の該第1と該第2金属間化合物層の融点は200℃より高い。

(もっと読む)

接続材料、接続材料の製造方法、半導体装置、および半導体装置の製造方法

【課題】半導体素子と、フレームあるいは基板との接続を、鉛を使用しない材料を用い、かつ、高い信頼性を確保する。

【解決手段】半導体素子と、フレームあるいは基板との接続材料として、Al系合金層102がZn系合金層101によって挟持されたクラッド材による接続材料を用いる。クラッド材にはZn-Al合金103が存在するが、Zn-Al合金103の割合は全体の40%以下とする。また、Zn合金層101の平均結晶粒径は0.85μm 以上、50μm以下である。このようなクラッド材を用いて接続することによって接続部のボイド率を10%以下に抑えることが出来る。また、半導体とフレームあるいは基板との濡れ性も確保できる。したがって、接続部の高い信頼性を確保することが出来る。

(もっと読む)

半導体装置

【課題】

従来のZn/Al/Znクラッド材を用いた接続を行う場合、接続部の熱抵抗を少なくとも現行の高鉛はんだ並みとするためには、接続部の厚さは現行のはんだの2倍(約100μm)以下とする必要がある。またAl層の応力緩衝能を十分に発現するためには、Al層の厚さを出来る限り厚くする必要がある。十分な接続性を得るためには、接続時に約2g/mm2以上の荷重で加圧する必要があり、量産コストが著しく上昇してしまうという課題を有する。

【解決手段】

半導体素子と、フレームと、前記半導体素子と前記フレームとを接続する接続部と、を有し、前記接続部はZn−Al合金を含み、前記接続部と前記半導体素子との界面および前記接続部と前記フレームとの界面は、Al酸化物膜の面積が界面全体の面積に対して0%以上5%以下であることを特徴とする半導体装置である。

(もっと読む)

接合構造体

【課題】接合材料の主成分であるBiは、延性が低いことから、パワー半導体素子とリードフレームとの間の接合部の接合材料に用い、ヒートサイクルによる繰り返し応力が加わると、モールド樹脂と接合部との界面で剥離が発生しやすくなる。

【解決手段】接合構造体200は、半導体素子101と、半導体素子101に対向して配置される電極103と、半導体素子101の裏面電極201に対向する側の表面のバリア層204と、半導体素子101と電極103とを接続するBiを主成分とする接合材料からなる接合部105とを有し、半導体素子101、バリア層204、電極103及び接合部105の外周をモールド樹脂206により封止されている接合構造体200であって、接合材料が有機物由来の官能基207を含有していることを特徴とする。

(もっと読む)

電子デバイスおよびこれに複数の結合を形成する方法

【課題】約300℃(約572°F)以上の高温における使用を可能にする、半導体デバイスの高温パッケージングを提供する。

【解決手段】第1の結合は、結合金属の複数の層32から形成されている。層32の各々が1種類の金属を含むことによって、合金の所望の組成が構成される。層32は、第1の結合の所望の組成に対応する厚さに堆積されている。金と錫との合金を形成する一例においては、金の層34と錫の層36とは、所望の厚さに堆積されている。錫の層36の厚さに対する金の層の厚さ34の比は、最終的に形成された第1の結合に含まれる金と錫との所望の組成に対応する。第1の部品16または基材12に各層32を堆積させた後、各層32は、所望の合金の共融温度の付近の温度などの所定の拡散温度で加熱される。例えば、拡散温度は、共融温度である約80℃(約176℃)付近に存在する。

(もっと読む)

1 - 14 / 14

[ Back to top ]