Fターム[5F136GA23]の内容

半導体又は固体装置の冷却等 (35,223) | 放熱部材の製造方法 (2,487) | メッキ、イオンプレーティング、電鋳 (314) | メッキ等の層厚さ (23)

Fターム[5F136GA23]に分類される特許

1 - 20 / 23

放熱装置の製作方法

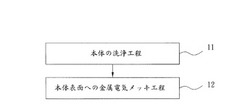

【課題】本発明は、その金属フィルムが接着剤を介せずに黒鉛の表面に直接且つ緊密に形成されている放熱装置、及び該放熱装置の製造方法の提供を目的とする。

【解決手段】本発明は、電子部品を搭載し、作動中の該電子部品から生じる熱を発散させるための放熱装置であって、積層構造を有する黒鉛により平板状に形成された本体と、電気メッキによって前記本体の表面に形成されている金属層とからなっている放熱装置、及び、本体を洗浄する本体の洗浄工程と、本体の洗浄工程において洗浄した本体の表面に、電気メッキによって金属層を形成する金属電気メッキ工程とを備える、放熱装置の製作方法を提供する。

(もっと読む)

パワーモジュール用基板及びその製造方法

【課題】良好な放熱特性を有するとともに、はんだ濡れ性を向上させることができるパワーモジュール用基板及びその製造方法を提供する。

【解決手段】セラミックス基板2に金属層6および金属層7を積層するとともに、金属層6上に無電解ニッケルメッキ層61を形成した後、その無電解ニッケルメッキ層61を厚さが0.5μm以上2.0μm以下、算術平均粗さが0.1μm以上0.4μm以下となるように研磨してメッキ層60を形成する。

(もっと読む)

アルミニウム−ダイヤモンド系複合体及びその製造方法

【課題】

高い熱伝導率と半導体素子に近い熱膨張率を兼ね備え、さらには、半導体素子のヒートシンク等として使用するのに好適なように、表面の面粗さ、平面度を改善したアルミニウム−ダイヤモンド系複合体を提供する。

【解決手段】

ダイヤモンド粒子を40体積%〜70体積%含有し、残部がアルミニウムを含有する金属で構成され、厚みが0.4〜6mmの板状又は凹凸部を有する板状のアルミニウム−ダイヤモンド系複合材料であって、両主面が厚み0.05〜0.5mmのアルミニウム−セラミックス系複合体で被覆され、且つ側面部及び穴部がアルミニウム−ダイヤモンド系複合体が露出してなる構造であることを特徴とするアルミニウム−ダイヤモンド系複合体を提供する。

(もっと読む)

放熱構造

【課題】アルミ製ベースプレートの一方の面に対象物を設けるとともに他方の面に放熱体を設け、対象物または放熱体をベースプレートにハンダ付けするにあたって、前記ベースプレートの表層側を最適なメッキ層によって形成し、ハンダの濡れ性をさらに向上させた放熱構造を提供することを課題としている。

【解決手段】本発明は、アルミ製ベースプレート2の一方の面に対象物を密着させて設けるとともに、他方の面に放熱体3を設け、前記ベースプレート2の表層側を、ハンダHの濡れ性を向上させるメッキ層によって形成し、対象物及び放熱体3の一方又は両方をベースプレート2にハンダ付けし、対象物の熱がベースプレート2を介して放熱体3に伝導されて放熱されることにより、対象物が冷却される放熱構造であって、少なくともニッケル及びスズを前記メッキ層に含有させ、ニッケルのベースプレート2全体に占める重量比率が0.18乃至0.48%であり、スズのベースプレート2全体に占める重量比率が0.10乃至0.38%である。

(もっと読む)

回路基板および電子装置

【課題】絶縁基板にクラックや割れが発生することを防止して、電子部品から発生する熱の放散が良好な長期信頼性に優れた回路基板および電子装置を提供することにある。

【解決手段】回路基板10は、貫通孔を有する絶縁基板1と、該絶縁基板1の両面に貫通孔を塞ぐように取着されており電子部品20が搭載される金属板3と、貫通孔内に配置され絶縁基板1の両面に取着された金属板3に両端がそれぞれ接合された金属体5と、外面が貫通孔の内壁面にろう材層2を介して接合され内面が金属体5の側面に接合されており金属体5よりも小さい熱膨張係数を有する枠体6とを備えている。電子部品20から発生する熱を効率よく外部に放散し、絶縁基板1にクラックや割れが発生することを防止する。

(もっと読む)

半導体素子

【課題】パワートランジスタと基板の鉛フリーはんだ接合において、マイグレーションや腐食などの耐食性の問題や加圧・加熱不足による接合性の問題、さらに使用中での繰り返し応力での接合信頼性を改善した半導体装置を提供する。

【解決手段】半導体素子において、基板15の一主面に凹凸形状の表面処理部が設けられ、表面処理部上にはんだ接合層17が形成され、このはんだ接合層を介して半導体実装部品の実装基板が接合されている。

(もっと読む)

パッケージ部品及び半導体パッケージ

【課題】半導体パッケージ等の作製において封止樹脂等との密着性に優れ、しかも密着性に劣化がない、例えばリードフレーム、放熱板等のパッケージ部品を提供すること。

【解決手段】半導体素子等を搭載したパッケージの構成に用いられるものであって、絶縁性樹脂で封止されるかもしくは接着剤層が適用される被覆面を少なくとも表面の一部に備えるパッケージ部品において、そのパッケージ部品が、導体基材と、その表面を部分的もしくは全体的に被覆した導電性皮膜とからなり、かつ導電性皮膜が、上記の被覆面において、粗面化された表面プロファイルをもった粗面めっき層からなるように構成する。

(もっと読む)

放熱板、半導体装置、および放熱板の製造方法

【課題】半導体装置に用いられる放熱板が製造工程において互いに吸着するのを防ぐための構造を簡易かつ安価に形成する。

【解決手段】放熱板109は、板状部材により構成され、板状部材の一部を他の領域よりも窪ませて形成した凹部109aと、凹部109aの形成とともに板状部材が変形することにより一面に形成され、当該一面の他の領域よりも突出して形成された凸部109bとの組合せ構造が形成されている。

(もっと読む)

半導体装置

【課題】半田に生じるひずみを低減し且つ半導体モジュールに生じる反りを抑制する。

【解決手段】半導体装置1において、金属電極板2の半導体素子実装面2aに、この金属電極板2に用いられる金属材料のヤング率よりも小さい金属材料を金属部5として設け、その金属部5の上に半田4にて半導体素子3を実装させた。

(もっと読む)

半導体装置およびこれを用いた半導体装置の製造方法

【課題】大電流化に際しても、低抵抗を維持し、放熱性が高く、信頼性の高いウェハレベルチップサイズパッケージの半導体装置を提供する。

【解決手段】ウェハレベルチップサイズパッケージの半導体装置において、半導体装置の主面である第1の面1aに対向する第2の面1bに、電気伝導度および熱伝導度の高い、少なくとも金、銀、銅、アルミニウム、ニッケル等を含む金属層で構成された裏面電極4が形成されており、裏面電極は、外表面に凹凸4a4bを具備している。

(もっと読む)

電気化学的に堆積されたインジウム複合体

【課題】実質的に均一な高い熱伝導率及び望ましい界面特性を有するインジウムTIMの提供。

【解決手段】電気化学的に堆積されたインジウム複合体が開示されている。このインジウム複合体は、1種以上のセラミック材料と共に、インジウム金属又はインジウムの合金を含有する。このインジウム複合体は、高いバルク熱伝導率を有する。このインジウム複合体を含有する物品も開示されている。

(もっと読む)

ヒートスプレッダとその製造方法および半導体装置

【課題】他部材の接続の強度が低下したり剥離したりしにくいため半導体装置に高い信頼性を付与できるヒートスプレッダと、前記ヒートスプレッダを用いた半導体装置と、前記ヒートスプレッダを効率的に、しかも再現性よく製造する製造方法とを提供する。

【解決手段】ヒートスプレッダ4は、Cuを含む材料からなる基体1の接続面2に、基体1との界面から厚み方向に2μm以下の範囲にCuの含有量が1質量%以上である高Cu領域5を有し、最表面6におけるCuの含有量RSが0.5質量%未満で、密着強度が90N/mm2以上であるNiめっき層3を形成した。半導体装置は、前記ヒートスプレッダによって、半導体素子の動作時に発生する熱を素子外に除去させる。製造方法は、基体の接続面に第1めっき層を形成して600℃を超える温度で熱処理後、第2めっき層を積層して600℃以下で熱処理する。

(もっと読む)

半導体ウェハアセンブリの処理方法

発光ダイオードを製造するシステムおよび方法は、多層エピタキシャル構造体をキャリア基板上に形成するステップと、少なくとも1層の金属層をその多層エピタキシャル構造体上に堆積するステップと、そのキャリア基板を除去するステップとを含んでいる。 (もっと読む)

ハンダ性に優れた表面処理Al板及びその製造方法

【課題】めっき層の密着性、ハンダの濡れ性、ハンダ強度に優れるとともに放熱性に優れ、ハンダ付けが可能であるヒートシンクに好適に適用可能な表面処理Al板、およびその表面処理Al板を安価に製造する方法を提供する。

【解決手段】Al基板表面に置換めっきによりZn層を形成させ、その上にNi層とSn層をめっきにより形成させ、前記Zn層が前記Niめっき後の状態で5〜500mg/m2の皮膜量、前記Ni層が0.2〜50g/m2の皮膜量、前記Sn層が0.2〜20g/m2の皮膜量となるようにする。

(もっと読む)

電気回路用放熱基板の製造方法

【課題】 アルミニウムベースの電気回路用放熱基板について、下地の絶縁層と導電性金属膜との密着強度を向上させることができる電気回路用放熱基板の製造方法を提供する。

【解決手段】 アルミニウム基材を陽極酸化処理して表面に多孔質層を有する絶縁層を形成した後、そのアルミニウム基材の絶縁層上に、スパッタリング法や蒸着法などの乾式めっき法により導電性金属膜を形成し、次に電解めっき法により導電性金属膜を積層して形成する。乾式めっき法による導電性金属膜は、Ni、Cr、Tiの少なくとも1種からなる第1層と、その上に積層して形成されたCuからなる第2層とで構成され、且つ電解めっき法による導電性金属膜がCuからなることが好ましい。

(もっと読む)

半導体発光装置およびその製造方法

【課題】半導体発光装置の長期信頼性を向上させ、製造コストを低減させる。

【解決手段】熱抵抗の小さいCuまたはCuWからなるヒートシンク1上にメッキ法によりNi薄膜層を2μm以上6μm以下の膜厚で形成する。その後、半導体発光素子5を接着する面および光出射される側の面に、半導体発光素子5の接着面の面積の4倍の領域に、蒸着およびスパッタ成膜法により、銅と直接反応しないTi又はNiTiのバリア金属層2と、その上に、はんだ材との濡れをよくするための濡れ改善の金属層3とを、各々50nm以上150nm以下の膜厚で、同一真空内で連続して成膜を行う。

ここで、GaAs基板上に、AlGaAs層、GaAs層、GaAsP層およびInGaAs層を順次積層し、N電極とP電極とを形成してなる半導体発光素子5を、前記ヒートシンク1の接着面に10gから30gの加重で押し当てたまま、200℃から250℃程度の熱でInロウ材4を融解させ、その後冷却し固定する。

(もっと読む)

半導体素子のヒートシンクの製造方法

【課題】放熱金属の放熱機能を十分に発揮し、半導体素子の放熱能力をさらに高める半導体素子の金属製ヒートシンクの製造方法を提供する。

【解決手段】互いに表裏の関係である第1の表面104と第2の表面106とを有し、第1の表面104を仮基板100の表面上に接着させる粘着テープ102を準備する工程と、互いに表裏の関係である第1の側と第2の側とを有し、第1の側を粘着テープ102の第2の表面106の一部に圧着させて第2の側を露出させる半導体素子を準備する工程と、半導体素子の第2の側上と粘着テープ102の第2の表面106の露出部分上とに、金属薄層114を形成する工程と、金属薄層114上に金属製ヒートシンクを形成する工程と、粘着テープ102及び仮基板100を除去する工程とを含む。

(もっと読む)

放熱板およびその製造法

【課題】半導体基板をはんだ接合により搭載するための銅または銅合金製の放熱板において、Pbフリーはんだ使用時のCu拡散に起因したボイドの形成や、はんだ濡れ性不良が安定して防止でき、パワーモジュールケースとの接合性の良いものを提供する。

【解決手段】半導体基板7をはんだ接合2により搭載するための銅または銅合金製の放熱板1において、半導体基板を搭載する面(基板搭載面)およびその反対側の面(裏面)にNiめっきが施されており、基板搭載面あるいはさらに裏面において、端面近傍と板面中央部を含めた5点のNiめっき厚さの変動幅が2.0μm以下である放熱板。特にNiめっきが施されていない端面を有するものが好適な対象となる。

(もっと読む)

放熱部材及びその製造方法

【課題】 過酷な高温環境に放置した後にも高い熱伝導率を維持できる炭素繊維と金属材料の複合材料で成る放熱部材とその製造方法を提供する。

【解決手段】 本発明は、実質的に一方向に揃えられた炭素繊維と金属との複合材料でなる放熱部材であって、前記金属は、銅とニッケルとの合金である放熱部材である。

また、本発明は、炭素繊維の界面に析出したニッケル濃化相を有するものでもよい。

本発明の放熱部材は、たとえば直径dCFの炭素繊維の表面に(0.005〜0.05)×dCFの厚さのNiメッキを施した後、(0.05〜0.60)×dCFの銅メッキを施し、該2層メッキ後の炭素繊維を実質的に一方向に揃えた状態で、放電プラズマ焼結等の加圧焼結することにより得ることができる。

(もっと読む)

パッケージ、部分組立品、及びその製造方法

本発明に係るパッケージ(100)は、接合パッドを備えた少なくとも1つの半導体デバイス(30)、封止構造(40)、相互接続要素(20)及びヒートシンク(90)を有している。この相互接続要素は、電気的相互接続(12)のシステムを有し、第1の面(1)で熱伝導性且つ電気絶縁性の熱伝導層(11)によって少なくとも実質的に覆われ且つ第2の面(2)で電気絶縁体(13)を備えており、絶縁体(13)及び熱伝導層(11)は電気的相互接続(12)を互いに電気的に絶縁している。封止構造(40)及びヒートシンク(90)の少なくとも一方は相互接続要素(20)との接触部を有し、該接触部は該部品(40、90)が取り付けられた面(1、2)の実質的に全体に延在している。  (もっと読む)

(もっと読む)

1 - 20 / 23

[ Back to top ]