国際特許分類[B21D5/14]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 直線にそった金属板の曲げ,例.単純なカーブの成形 (659) | ローラの間を通過することによるもの (33)

国際特許分類[B21D5/14]に分類される特許

1 - 10 / 33

ベンディングロール装置

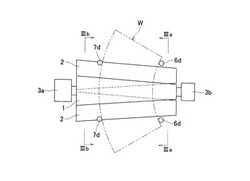

【課題】板状ワークを、上下ロールとの間にスリップを生じさせることなく、所望の円錐面に曲げ成形できるベンディングロール装置を提供することである。

【解決手段】板状ワークWの凹円弧状の内側幅端を所定のロール軸方向位置に位置決め手段のローラ6dで位置決めし、ローラ6dとロール軸方向で対向させて、凸円弧状の外側幅端を押圧する押圧手段のローラ7dを設けることにより、板状ワークWのローラ6dからの逃げを防止して、板状ワークWを所望の円錐面に曲げ成形できるようにした。

(もっと読む)

板状ワークの成形方法および成形体

【課題】新規の加工設備に依存することなく、湾曲成形後の板状ワークを平坦に展開した状態でポケット部を加工する先曲げ成形法において、ポケット部加工の後の板状ワークの湾曲半径がスプリングインにより完成湾曲半径よりも小さくなってしまうことを防止する。

【解決手段】湾曲成形機10で湾曲成形した板状ワーク2を平坦に展開した状態で、その湾曲内面にポケット部3を後加工する板状ワーク2の成形方法であって、スプリングインによりポケット部3の加工前よりも加工後の板状ワーク2の湾曲半径が縮小する分を予め見込んで、板状ワーク2の完成湾曲半径Rにスプリングインによる湾曲半径縮小分R1を加算した正味湾曲半径R0を設定し、この正味湾曲半径R0になるように板状ワーク2の湾曲成形を行う湾曲成形工程Aと、湾曲成形された板状ワーク2を平坦に展開してポケット部3を後加工するポケット部加工工程とを有することを特徴とする。

(もっと読む)

円筒物の製造方法

【課題】軸方向に沿って延びるスリットを有しかつ外面側に突出する凸部を有する円筒物を精度良く製造することのできる円筒物の製造方法を提供する。

【解決手段】金属製板材に片面側に突出する凸部を成形することにより、トレランスリングの展開形状に対応する凸部付き板状物を得る第1成形工程P1と、凸部付き板状物にロール曲げ成形を施すことにより、トレランスリングを得る第2成形工程P2とを備える。第1成形工程P1は、金属製板材にプレス成形を施すことにより片面側に突出する凸部を成形する工程である。また、第2成形工程P2は、硬質ロールと弾性ロールとの間で凸部付き板状物を円筒状にロール曲げ成形する工程である。

(もっと読む)

ロール加工ユニット、およびロール加工方法

【課題】大型のブレーキプレス加工装置を素早く簡単にロール加工装置に転換および復帰できるようにして加工準備時間を短縮し、ロール加工製品の生産性向上と製造コストダウンを図る。

【解決手段】本発明に係るロール加工ユニット1は、ブレーキプレス加工装置2の下金型6側に着脱可能に取り付けられる受け側ローラアタッチメント11と、ブレーキプレス加工装置2の上金型7側に着脱可能に取り付けられる押圧側ローラアタッチメント12と、これら両アタッチメント11,12を、ブレーキプレス加工装置2から離脱した収容位置11a,12aと、ブレーキプレス加工装置2側に配置された使用位置11b,12bとの間で搬送するスイングアーム機構13とを具備している。収容位置11a,12aに置かれた両アタッチメント11,12は、スイングアーム機構13と共に、ブレーキプレス加工装置2に隣接して形成された地下収容ピット37の中に収容される。

(もっと読む)

曲げ加工方法

【課題】各部位によって曲げ加工時に発生するスプリングバック量が異なる金属板を精度良く連続的に曲げ加工する。

【解決手段】金属板20において、幅方向の断面積が長手方向で一様な標準部26のスプリングバック係数と、標準部26とは幅方向の断面積が異なる異形部27のスプリングバック係数とを予め算出して制御手段24にデータ入力する。金属板20の曲げ加工に際し、上ロール10の位置を、各スプリングバック係数に基づいて算出した加圧位置まで移動するよう制御手段24で昇降駆動機構18を制御し、金属板20に付与する加圧力を調節しつつ、該金属板20の全長に亘って連続的に曲げ加工を行なう。

(もっと読む)

円筒成形装置及び円筒成形方法

【課題】本加工前の端曲げ加工を経ることなく細長の円筒体に成形する。

【解決手段】ワーク20を円筒体に成形させる円筒成形装置1であって、硬質ロール2を押圧する弾性ロール3と、硬質ロール2と弾性ロール3との圧接面に挿し込まれるワーク20の当接を受ける当接ロール4とを備える。前記圧接面にワーク20が挿し込まれ、このワーク20の弾性ロール3側の面が当接ロール4に当接した状態で、ワーク20の挿入終端部Eが硬質ロール2と当接ロール4との間に供されるように弾性ロール3をその軸を中心に回転させることでワーク20を円筒体に成形する。

(もっと読む)

ロールベンダ及びロール曲げ加工方法

【課題】小さな駆動力で曲げ加工が可能で曲げ品質に優れた多点式ロールベンダ及びそれを用いたロール曲げ加工方法の提供を目的とする。

【解決手段】曲げ加工する被加工材の、R曲げ外側に位置する外側ロールと、R曲げ内側に位置する内側ロールとを備え、前記外側ロールと内側ロールとが、それぞれ3つ以上有し、且つ、それぞれが回転駆動制御されていることを特徴とする。

(もっと読む)

ロール曲げ方法および装置

【課題】ロール曲げ加工方法および装置を提供する。

【解決手段】間に挟んだ板材を送り出すためのピンチロールと、ピンチロールにより送り出される板材の送り量fに応じて位置Z(f)を変えて板材に付与する曲げ応力を変化させる成形ロールとを用いる板材の曲げ加工方法であって、順に 1)目的形状G0の幾何学的形状に合わせて、ロール位置Z(f)を計算する工程と、2)板材の材料物性値を用いて弾塑性シミュレーションを行い、ロール位置Z(f)を基に板材を曲げ加工した場合に得られる成形品の形状G1を計算する工程と、3)形状G1と目的形状G0の差からスプリングバック量Sを求める工程と、4)目的形状G0からスプリングバック量Sを除いた狙い形状G2を得て、工程1)の目的形状G0に代えて狙い形状G2を用いてロール位置Z(f)を計算する工程と、5)スプリングバック量Sが所定の値以下になるまで工程2)乃至4)を繰り返す工程と、を含む。

(もっと読む)

筒状ワークの製造方法及びロールベンダー

【課題】加圧力の変更または調整がより容易であり、加工後のワークを容易に取り出すことが可能な筒状ワークの製造方法、及びロールベンダーを提供する。

【解決手段】上ロール回転軸回りに回転自在に設けられた上ロールRUと、回転駆動手段を備えて上ロール回転軸に平行な下ロール回転軸回りに回転可能な下ロールRLと、板状形状を有するとともに弾性体で形成されたワーク台DWと、を用い、上ロールRUと下ロールRLとを所定間隔Dが空くように上下に配置し、ワーク台DWの厚さと材質を、上ロールと下ロールとに挟まれて通過する際に受ける加圧力が所望する加圧力となるように選定し、金属板のワークWを載置したワーク台DWを、上ロールRUと下ロールRLとの間に挟んで加圧しながら通過させて、ワークWを筒状に曲げ加工するステップを有する、筒状ワークの製造方法。

(もっと読む)

ベンディングロール装置

【課題】簡単な構成で安全にパス毎の金属板の終端を直接検出し、金属板の反転位置を自動的に精度よく位置決めできるようにすることである。

【解決手段】往復パスする金属板Aの終端を検出する非接触式センサ6を、上作業ロール1と作業ロールとなる下ロール2a間への入口近傍で、金属板Aの幅方向の外側の同一側に配設され、レーザ光Bを発信する発信端子6aおよびレーザ光Bを受信する受信端子6bと、これらと反対側の幅方向の外側に配設され、発信端子6aから発信されたレーザ光Bを受信端子6bに向けて反射させる反射板6cとからなり、発信端子6aから反射板6cに向けて、レーザ光Bを金属板Aの幅方向に斜め下向きに発信するものとすることにより、簡単な構成で安全にパス毎の金属板Aの終端を直接検出し、金属板Aの反転位置を自動的に精度よく位置決めできるようにした。

(もっと読む)

1 - 10 / 33

[ Back to top ]