国際特許分類[B22D11/18]の内容

処理操作;運輸 (1,245,546) | 鋳造;粉末冶金 (29,309) | 金属の鋳造;同じ方法または装置による他の物質の鋳造 (13,454) | 金属の連続鋳造,すなわち不定長さへの鋳造 (5,350) | 制御または調整方法または作業 (980) | 注湯のためのもの (122)

国際特許分類[B22D11/18]に分類される特許

81 - 90 / 122

連続鋳造機におけるモールド内湯面レベル制御方法

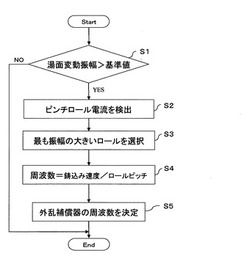

【課題】バルジング発生箇所が変化する場合でも、バルジング周波数を、リアルタイムに、正確に検出し、時々刻々と変化するバルジング性湯面変動をも低減する。

【解決手段】湯面レベルの目標値と検出値との偏差に基づいて、モールド(10)内に流入する溶融金属(4)の流量調節をするPI制御(20)と、バルジング性湯面変動の周波数に基づいて外乱補償器(22)の設定周波数を決定し前記変動に対する外乱補償する制御と、を行う連続鋳造機モールド内湯面制御方法において、前記モールド10から凝固しつつある溶融金属(4)を引き抜くピンチロール12の制御電流を複数箇所で測定し(S2、30)、該電流の変動が最も大きいピンチロール12の箇所をバルジング発生箇所として検出し(S3)、前記バルジング発生箇所のピンチロール12の間隔とピンチロールの速度との比からバルジング性湯面変動の周波数を算出し(S4、32)、前記外乱補償器(22)の設定周波数を決定する(S5)ことを特徴とする連続鋳造機モールド内湯面制御方法。

(もっと読む)

連続鋳造機モールド内湯面レベル制御方法および装置

【課題】外乱補償が有効となる湯面変動が発生していない場合にも、バルジング性湯面変動を効果的に抑制することができる連続鋳造機モールド内湯面レベル制御方法および装置を提供することを目的とする。

【解決手段】連続鋳造機のモールド内溶融金属の湯面レベルを検出し、検出された湯面レベル信号に基づいて、PI制御によりタンディッシュに設けられたスライディングノズル開度指令を出力し、該出力にバルジング性外乱補償分を加算して、溶融金属のモールド内流入量の調整することによって溶融金属の湯面レベルを制御する連続鋳造機モールド内湯面レベル制御方法において、前記湯面レベル信号の周波数解析によるスペクトルピーク検出に基づいて、前記外乱補償分を演算するパラメータを決定または変更するとともに、決定または変更されたパラメータを用いて演算した前記外乱補償分自体を加算するかしないかの決定を行う。

(もっと読む)

鋼の高速鋳造方法

【課題】2.0m/min以上の高速鋳造を、ブレークアウトを起こすことなく実現することができる鋼の連続鋳造方法を提案する。

【解決手段】鋳込速度が2.0m/min以上である鋼の連続鋳造において、下記式で定義される溶鋼流の短辺衝突運動量が14.0kg・m/s2以下となるよう浸漬ノズルからの吐出流を制御することを特徴とする鋼の高速鋳造方法。

記

溶鋼流の短辺衝突運動量=ρQV/2×cosθ

但し、ρ:溶鋼密度(kg/m3)、Q:溶鋼流量(m3/s)、V:吐出流速(m/s)、θ:吐出孔角度(°)

(もっと読む)

連続鋳造鋳片における表層欠陥発生危険部位の予測方法および連続鋳造鋳片の製造方法

【課題】連続鋳片における表層欠陥発生危険部位の予測方法、および効率的に高品質の連続鋳片を得る、連続鋳片の製造方法を提案する。

【解決手段】縦型連鋳機で連続鋳片とするに当り、溶湯の湯面位置を連続的に測定し湯面の下降速度Vmを算出するとともに、湯面の位置測定に同期して鋳片の下降量を測定し鋳片の下降速度Vcを算出して、Vm−Vc>0…(1)を満足する部位を、表層欠陥発生危険部位として予測する。この表層欠陥発生危険部位の表層を、好ましくはdm=km(tmc)n+c (ここに、km:メニスカス部における溶湯の凝固係数(mm・min−n)、tmc:(1)式を満足する持続時間(min)、n、c:鋳造金属、鋳造条件により決まる定数)で定義されるdmが、dm>d0(ここで、d0:鋳片の熱間圧延加熱工程でスケールオフされる量(肉厚方向深さ)(mm))を満足する場合に、手入れし、手入れ深さを(dm−d0)以上とする。これにより、気泡、介在物、フラックス等起因の表層欠陥の発生を顕著に抑制できる。

(もっと読む)

溶鋼温度予測方法及び溶鋼温度予測装置

【課題】取鍋内の溶鋼の温度変化の予測精度を高めることができる。

【解決手段】溶鋼温度予測装置10は、少なくとも溶鋼処理のアーク加熱処理前における取鍋内の溶鋼の温度測定時からの経過時間と、アーク電力量とを含む基準量に、少なくとも取鍋の使用回数を含む補正量を乗じた式を含むモデル式を入力するモデル入力部11と、取鍋の測定温度を含む使用実績データを入力する実績データ入力部12と、前記実績データ入力部12で入力された使用実績データ用いて、前記モデル入力部11で入力されたモデル式に関する非線形最適化問題を解く非線形最適化求解部14と、前記非線形最適化求解部14で求められた解に基づいて、前記取鍋内の時間経過に伴う溶鋼の温度変化を予測する温度変化予測部16とを備えている。

(もっと読む)

連続鋳片の製造方法

【課題】製品における表面欠陥、内部欠陥等の欠陥発生を防止できる、連鋳機の鋳型内湯面の制御方法および連続鋳造鋳片の製造方法を提案する。

【解決手段】湯面制御装置を備えた縦型連鋳機で鋳型内の湯面位置を制御するに当り、該湯面の位置を連続的に測定し該湯面の下降速度Vmを算出するとともに、前記湯面の位置の測定に同期して鋳片の下降量を測定し該鋳片の下降速度Vcを算出し、該湯面の下降速度Vmと該鋳片の下降速度Vcとが、Vm−Vc <0を満足するように、湯面制御装置を介して湯面の位置を制御する。これにより、気泡、介在物、フラックス等の異物が凝固シェルに捕捉される危険性が低減し、表面欠陥の発生を顕著に抑制できる。

(もっと読む)

出鋼温度予測方法

【課題】出鋼温度の時間変化を、そのバラツキ量も併せて予測する。

【解決手段】少なくとも、溶鋼温度及びスラグ温度と、取鍋耐火物の温度としての初期耐火物温度と、溶鋼処理及び鋳造処理の操業スケジュールと、に基づいて取鍋からの出鋼温度の時間変化を、非定常伝熱計算により予測する出鋼温度予測方法において、前記初期耐火物温度は、標準値及び上限値、下限値のうち少なくとも2つの値を含むものとし、前記耐火物温度夫々の場合において前記非定常伝熱計算を実行する。

(もっと読む)

連続鋳造装置のタンディッシュのスライディングノズルの開度位置合わせ調整方法およびその開度位置合わせ調整装置

【課題】 スライディングノズル開度位置合わせを±電圧計を監視しながら容易に実施する方法および装置を提供する。

【解決手段】 タンディッシュ1のスライディングノズル2において、ホイートストンブリッジ回路7を形成する固定抵抗を有するスライディングノズル開度位置合わせ調整装置5を、ホイートストンブリッジ回路7を形成する可変抵抗を有する位置検出器5aに接続してホイートストンブリッジ回路7を形成し、位置検出器5aを有するスライディングノズル開閉制御装置5をスライディングノズル2に接続し、スライディングノズル2の開度を50%になるように移動固定し、平衡状態を示すようにホイートストンブリッジ回路7の中点に取付けた±電圧計6aの値を0Vに較正し、この較正済みのホイートストンブリッジ回路7を具えたスライディングノズル制御装置5を用いてスライディングノズル開度の位置合わせを調整する。

(もっと読む)

連続鋳造方法

【課題】各種金属の溶湯の連続鋳造を行なうにあたって鋳片に等軸晶を安定して生成させる連続鋳造方法を提供する。

【解決手段】連続鋳造用鋳型から下方に引き抜かれた鋳片が冷却される冷却帯にて鋳片の表面温度が400〜800℃となる領域で、高圧水を噴射するノズル孔と鋳片との距離を350mm以内とし、高圧水のノズル孔における流速を80m/sec以上として、高圧水を鋳片に30秒以上吹き付ける。

(もっと読む)

合金溶湯の鋳造方法

【課題】 凝固鋼塊の偏析の防止と組織の微細化を達成するとともに、鋼塊肌を改善できる新しい合金溶湯の鋳造方法を提供する

【解決手段】 合金溶湯を保持するタンディッシュより、水冷モールド壁で囲まれた凝固空間へスラグを介して、合金溶湯を積層凝固速度にて、0.3m/分以下の注入速度で注入し、溶湯プールを形成させつつ凝固させるとともに、合金溶湯の注入速度に応じて、鋳型下部より垂直方向に鋳塊を引き抜く合金溶湯の鋳造方法であって、前記タンディッシュからの合金溶湯の供給は、1本または複数本のノズルを用い、かつ前記スラグ上面の供給位置を移動させながら行う合金溶湯の鋳造方法である。

(もっと読む)

81 - 90 / 122

[ Back to top ]