国際特許分類[B23K101/20]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | ハンダ付,溶接または切断により製造される物品 (3,265) | 工具 (27)

国際特許分類[B23K101/20]に分類される特許

11 - 20 / 27

異種材料接合体の製造方法

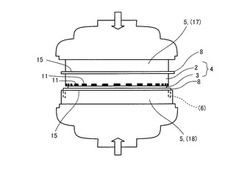

【課題】接合面における非接合領域と接合領域とが複雑に入り組んだ精密な異種材料接合体を高い精度で得ることが可能な異種材料接合体の製造方法を提供する。

【解決手段】一方の板状部材2は、側面から接合面に沿った複数の溝部が設けられ、側面に複数の開口部11と、接合面上に溝部に対応した形状の間隙となる非接合領域と、非接合領域で区画され、二つの板状部材2、3間を接合する複数の接合領域と、が形成されてなり、一対の押型5で板状部材積層体4をシート状の離型材8を介して挟持した状態で、開口部11に近い離型材8のシート状の縁部分を押型5に設けられた固定部6に固定しながら、ろう材が融解する温度以上に加熱するとともに、加熱雰囲気の圧力をろう材の蒸気圧よりも低い圧力まで減圧して、非接合領域で余剰となるろう材を開口部11より蒸気として排出する。

(もっと読む)

切削工具及びうねり形状の作製方法

【課題】切削加工において工具と被加工材料の摩擦を低減し、切削工具の長寿命化、切削動力の低減、仕上げ面性状の改善を図ること。

【解決手段】工具の表面に幅1μm〜20μm、深さ0.1μm〜10μmのおおきさの微細なうねり形状を設けることを特徴としている。微細なうねり形状を設けることで、うねりが油溜まりとしての作用や接触面積の減少を促し、工具と被削材の間の摩擦が低減され、切削抵抗、工具摩耗を抑制することができるようになる。

(もっと読む)

切削工具

【課題】材質の異なる首部とシャンク部との接合構造を改善することによって、ロウ付け接合部の剥がれを起こさず、長寿命で且つ高能率の加工を可能とする。

【解決手段】シャンク部と該シャンク部と異なる材質からなる首部とをロウ付けにより接合してなる切削工具であって、前記シャンク部および前記首部の一方はテーパー面を有した凸部を備え、他方は前記テーパー面に接合された内壁面を有する凹部を備えており、前記凸部の頂面と前記凹部の底面との間に空所4が設けられ、該空所は、前記凸部の頂面側に位置する第1領域と、前記凹部の底面側に位置する領域であって当該領域の直径が前記第1領域の直径よりも小さい第2領域とを有している。

(もっと読む)

ろう材金属被覆物品及びその製造方法

一つの実施形態において、炭化物含有物品は超研摩材層(52)を取り付けた炭化物本体(54)を含む。ろう材金属被覆(56)を炭化物基材(54)の表面に取り付ける。被覆(56)は、主に融点が1200℃より低い金属の粒子で構成され、粒子の大きさは0.1mm未満である。別の実施形態において、ろう材金属被覆(56)を超研摩材(52)又はその他の物品の炭化物本体(54)に適用するための方法は、低融点金属の微細な粒子を該炭化物本体に、該粒子とガスを500km/secと2km/secの間の速度、毎分50グラム未満の粒子の体積供給量で該本体にスプレーすることにより被着させることを含む。  (もっと読む)

(もっと読む)

超硬チップを有する切削工具用シャフトの製造装置

【課題】切削工具用シャフトの製造装置を提供すること。

【解決手段】装置本体と、装置本体の中央溶接区域に向けてシャフトを順次に供給するシャフト供給手段と、装置本体の中央溶接区域に向けて超硬チップを順次供給する超硬チップ供給手段と、装置本体の中央溶接区域に装着され、超硬チップをシャフトの先端に溶接する溶接手段と、シャフトの先端に1次にフラックスを塗布する手段と、フラックス上に溶接チップを供給する手段と、溶接チップの上部に2次にフラックスを供給する手段と、シャフト供給手段により運搬されたシャフトを溶接手段に移送する第1クランプ装置と、超硬チップ供給手段により運搬された超硬チップを溶接手段に移送してシャフトの先端に溶接されるようにする第2クランプ装置と、溶接手段により超硬チップが溶接された超硬チップ付着シャフトの溶接状態を検査して装置本体から排出させる手段と、を含む切削工具用シャフトの製造装置。

(もっと読む)

SiC−ダイヤモンドを接合する方法

本発明は、少なくとも1種類のセラミック材料と少なくとも1種類の超硬材料とを含有するセラミック複合材料部品を、少なくとも1つの他の部品に接合する方法において、該セラミック複合材料部品の1つ以上の接合表面を処理する工程、及び該処理された1つ以上の表面又は該表面の一部の上に、該セラミック複合材料部品に対してだけでなく少なくとも1つの他の部品に対しても、十分な熱を加えることによって、結合させることのできる材料を配置する工程と、を含む、上記方法に関する。本発明は、セラミック材料と少なくとも1種類の超硬材料とを含有するセラミック複合材料部品であって、少なくとも1つの他の部品に結合されたセラミック複合材料部品を有する物品において、該セラミック複合材料部品と該他の部品との間の境界面に含まれる、付着層、ろう付け可能な層、及び耐酸化性(ろう付け適合性)層から選ばれた少なくとも1つの層、又はそれらの組合せを有する、上記物品に及ぶ。 (もっと読む)

加工工具の製造方法及び加工工具

【課題】 レーザ光の熱影響を抑制して加工によるダイヤモンド膜の膜厚の制御が容易に行える加工工具の製造方法及びこれにより作製された加工工具を提供すること。

【解決手段】 切刃を被覆膜で被覆する工程と、被覆膜に紫外線レーザUVを照射する工程とを備える。すなわち、ダイヤモンドが紫外線を吸収しやすいことから、紫外線レーザ光UVを照射することで被覆膜の加熱を抑制できる。これにより、切れ味を必要としない黒鉛などの加工用途だけでなく、切れ味を必要とするアルミニウム合金などの高精度加工の用途に用いることが可能な鋭利な刃先を有する加工工具を製造できる。

(もっと読む)

ドリル刃の製造方法とその構造

【課題】 本発明はドリル刃の製造方法とその構造に関するものである。

【解決手段】 まず台座本体を鍛造し、前記台座本体にレバー、シリンダー部を設け、シリンダー部上端面に複数個の嵌め込み部を形成させ、さらに粉末冶金方法によりドリル先端を形成させ、前記ドリル先端はシリンダー状に成型され、その下端は台座本体のシリンダー部上端の嵌め込み部に対応するように複数個の嵌め込み部材が設置され、前記ドリル先端と前記台座本体を接合することにより耐摩耗性があり、折れにくいドリル刃を形成させることができる。

(もっと読む)

鏡面加工方法

【課題】微細な切れ刃を平面や曲面を持つ工具材料に直接形成し、砥粒やスラリー(砥粒とベースオイルを懸濁したもの)を用いることなく高精度の鏡面を仕上げることができる鏡面加工方法を提供する。

【解決手段】鏡面被加工部材3の被加工部4よりも硬質であって周期ピッチが10μm以下である複数の凹凸部からなるグレーティング構造部2を鏡面加工用部材1に設ける。鏡面加工用部材1のグレーティング構造部2と鏡面被加工部材3の被加工部4とを、液体存在下で相対的に摺動させて鏡面被加工部材3の被加工部4を鏡面に仕上げる。

(もっと読む)

微細構造工具及びレーザーアブレーションを用いてこれを作成する方法

本明細書で開示されるのは、微細構造層を基層の上に有する微細構造工具である。微細構造層は、オリゴマーと放射線硬化可能な希釈剤の反応生成物である芳香族アクリレートポリマーで作成され、芳香族アクリレートポリマーが、約1:1未満の芳香族炭素対脂肪族炭素の比を有し、オリゴマーが、多官能性アクリレートモノマー又はアクリレートの官能化オリゴマーを含む。微細構造層は、1つ以上の構造を有する微細構造表面を有する。基層は、金属、ポリマー、セラミック、又はガラスであってもよい。また本明細書で開示されるのは、レーザーアブレーションを用いて微細構造工具を作成する方法である。微細構造工具を用いて、光学用途での使用に好適な物品が作成されてもよい。  (もっと読む)

(もっと読む)

11 - 20 / 27

[ Back to top ]