国際特許分類[B24B5/01]の内容

処理操作;運輸 (1,245,546) | 研削;研磨 (20,708) | 研削または研磨するための機械,装置,または方法;研削面のドレッシングまたは正常化;研削剤,研磨剤,またはラッピング剤の供給 (15,323) | 隣接する平面の研削を含む工作物の回転面を研削するように設計された機械または装置;そのための附属装置 (603) | 工作物の回転面とこれに隣接する平面をいっしょに研削するもの (25)

国際特許分類[B24B5/01]に分類される特許

1 - 10 / 25

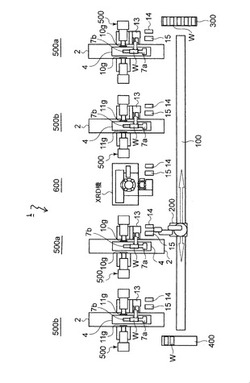

円柱状インゴットの複合面取り加工装置ならびにそれを用いてワークに円筒研削加工およびオリフラ研削加工をする方法

【課題】円筒状インゴットブロックの外周面の円筒研削加工を短くしたい。およびワークの結晶方位を高精度に検出したい。

【解決手段】 XRD機600を挟んで同一タイプのn(n=2〜4の整数)台の円筒研削

装置500を配置した複合面取り加工装置1とし、円筒研削装置500でワーク外周面の皺を取り除いた後に、円筒研削加工されたワークの結晶方位をXRD機600で検出、マーキング

する。

その後、前記円筒研削装置500を用いてワークのオリフラ研削加工を行う。

(もっと読む)

アンギュラ研削方法およびアンギュラ研削装置

【課題】アンギュラ研削において、熱変位等により砥石軸が伸縮した場合でも、ドレッシング加工の基本構成を改変することなく、また機械的構造を改変することもなく、ワークを所定の仕上がり寸法に研削するアンギュラ研削技術を提供する。

【解決手段】ワークWの内径面Wbおよび端面Wa、Wcを同時に研削するアンギュラ研削において、砥石車10の内径研削部10bおよび端面研削部10a、10cを、砥石ドレッサ20が所定の基準砥石面輪郭に沿って相対的にトラバース移動しながらドレッシング加工するとともに、このドレッシング加工時に検出した上記砥石車10の内径研削部10bと端面研削部10a、10cとのドレス量の差に基づいて、砥石車10のワークWに対する切込み量を補正することで、ワークWの内径面Wbと端面Wa、Wcを所定の仕上寸法に研削する。

(もっと読む)

研削方法

【課題】端面部と円筒部の砥石消耗の差に起因する砥石車7の急峻な段差を緩和でき、かつ冷却液の研削作用部への供給が容易なため研削能率の低下が少ない端面研削方法を提供する。

【解決手段】砥石車7のコーナーR部を用いて、工作物Wと砥石車7を相対的に移動させて工作物の端面部を研削する端面部研削において、相対移動中の砥石車7の回転軸と工作物Wの回転軸の交差角度を変えながら研削する。端面部を研削する砥石車7の部位を変えながら研削することで、コーナーR部に発生する急峻な段差の発生を防止する。

(もっと読む)

ワーク研削装置、ワーク研削方法、エンジンバルブ研削装置、及びエンジンバルブ研削方法

【課題】同一の設備で、短時間のうちに粗研削から仕上げ研削までを行って高精度な仕上げ面を得ることができるワーク研削装置、ワーク研削方法、エンジンバルブ研削装置、及びエンジンバルブ研削方法を提供する。

【解決手段】ワーク2を把持して研削砥石19によりワーク2の被加工面4Cを研削するワーク研削装置3において、前記研削砥石19が、一の砥石体の研削面25に粗研削を行う粗研削領域25C1と仕上げ研削を行う仕上げ研削領域25C2とを区別して備え、粗研削領域25C1を被加工面4Cに当接させて、トラバース加工により被加工面4Cの粗研削を実施し、仕上げ研削領域25C2を粗研削実施後の被加工面4Cに当接させて、プランジ加工により被加工面4Cの仕上げ研削を実施する構成とした。

(もっと読む)

流体動圧軸受装置用のハブ一体軸及びその製造方法

【課題】ハブ部を薄肉化した場合でも、寸法精度を十分に高めることが可能なハブ一体軸を提供する。

【解決手段】板材の塑性加工により軸部21及びハブ部22を一体に有する素形材30成形し、この素形材30のうち、少なくとも軸部21の外周面21b及びハブ部22の回転体搭載面(鍔部22cの上側端面22c1)に研削仕上げを施す。

(もっと読む)

複合研削盤による研削方法

【課題】ワークを挟持する方向を入れ替えることなく、且つよりシンプルな構造の研削盤にてワークの両端部近傍の研削が可能である、複合研削盤による研削方法を提供する。

【解決手段】一対の主軸装置を用い、一対のセンタ部材21、31にてワークWを挟持するステップ(A)、2つのセンタ部材を主軸回転軸ZWの一方側にスライドさせるステップ(B)、他方側用砥石TBをワークの他方側の端部近傍WTbに対向させるステップ(C)、一方側の駆動ピン23を回転させて他方側用砥石にてワークの他方側の端部近傍を研削するステップ、他方側用砥石を離間して一方側の駆動ピンの回転を停止して2つのセンタ部材を主軸回転軸の他方側にスライドさせるステップ(D)、一方側用砥石TAをワークの一方側の端部近傍に対向させるステップ(E)、他方側の駆動ピン33を回転させて一方側用砥石にてワークの一方側の端部近傍WTaを研削するステップ、とを有する。

(もっと読む)

研削プログラム、自動研削プログラム及び円筒研削盤

【課題】任意の寸法のワークの研削に対して、作業者の手間をより少なくすることが可能であり、より短時間に研削加工することができる研削プログラムを提供する。

【解決手段】コンピュータを、作業者の手動操作にて、ワークWの円筒面と端面の境界部に砥石T1の先端が接触するまで、ワーク回転軸(Z軸)方向、及びワーク回転軸に直交する(X軸)方向、へとワークに対して砥石を相対移動させる手動移動手段、ワークの円筒面と端面の境界部に砥石の先端が接触した状態の、砥石の先端のワーク回転軸方向の位置、ワーク回転軸に直交する方向の位置、を記憶する接触位置記憶手段、作業者からの、取り代の入力が可能な取り代入力手段、接触位置記憶手段に記憶されている位置(Pstd)と、取り代入力手段から入力された取り代(ΔXT、ΔZT)に基づいて、ワークに対して砥石を相対移動させ、入力された取り代分を研削する研削制御手段、として機能させる。

(もっと読む)

筒状ワークの研削方法

【課題】外研砥石と内研砥石と外径側を測定可能な測定手段を用い、内径側を直接的に測定することなく、外径側も内径側も所望する寸法にて研削できるとともに、より短時間に研削加工することができる、筒状ワークの研削方法を提供する。

【解決手段】筒状ワークWの外径の加工個所の一部を内研砥石TNにて試し研削し、内研砥石の位置情報を得るとともに、外径測定手段60にて試し研削した個所(WK)の寸法を測定するステップと、試し研削した際の内研砥石の位置情報と、試し研削した個所の外径の寸法と、に基づいて内研砥石における筒状ワークの径方向の先端部の位置である内研砥石先端位置を求めるステップと、内研砥石先端位置に基づいて内研砥石の位置を制御して筒状ワークの内径を研削するステップと、外研砥石を用いて試し研削した個所を含む筒状ワークの外径を研削するステップと、を有する。

(もっと読む)

複合研削盤

【課題】複数の砥石を配置した旋回台をより小さくするとともに、旋回台上に配置する砥石をより適切な位置に配置することで、旋回台を更に小型化できるとともに、加工時間をより短く、更に複合研削盤の全体も小型化することができる複合研削盤を提供する。

【解決手段】第1アンギュラ砥石とプレーン砥石(互いの回転軸は平行、且つ旋回軸に直交)が旋回軸周りに旋回する旋回台上に配置されており、旋回軸を通り砥石回転軸に平行な基準対称面MAと、基準対称面に直交して旋回軸を通る基準直交面MBを仮定し、第1アンギュラ砥石TA1の研削基準点PA1と、プレーン砥石TP1の研削基準点PP1と、が基準対称面に対して非対称となる位置に配置されており、プレーン砥石の研削基準点が、第1アンギュラ砥石の研削基準点よりも基準直交面に近い位置に配置されているとともに第1アンギュラ砥石の研削基準点よりも基準対称面から遠い位置に配置されている。

(もっと読む)

研削盤および研削加工方法

【課題】軸方向両端部の形状が異なる軸状工作物を総形砥石により研削加工する場合であっても、1台で可能となる研削盤および研削加工方法を提供する。

【解決手段】軸状工作物Wの軸方向一端部または軸方向他端部をそれぞれ回転可能に支持する主軸22と、軸状工作物Wに対して少なくとも主軸22の回転軸に交差する所定の一方向へ相対移動可能に且つ砥石軸回りに回転可能に設けられ、軸状工作物Wの軸方向一端部および軸方向他端部のそれぞれを研削加工する総形砥石42と、軸状工作物Wを保持し、且つ、軸状工作物Wの軸方向一端部と軸方向他端部とを反転する反転装置を備える。総形砥石42は、反転装置50により反転する前における軸方向一端部を研削加工する第一の研削部42aと、第一の研削部42aと異なる位置に設けられ、反転装置50により反転された後における軸方向他端部を研削加工する第二の研削部42bを備える。

(もっと読む)

1 - 10 / 25

[ Back to top ]