国際特許分類[B29C39/42]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 注型成形,すなわち.型内または限定された表面間に成形材料を大きな圧力を加えないで導入する成形;そのための装置 (3,920) | 構成部品,細部または付属装置;補助操作 (1,764) | 特別の条件,例.真空,下での注型成形 (146)

国際特許分類[B29C39/42]に分類される特許

101 - 110 / 146

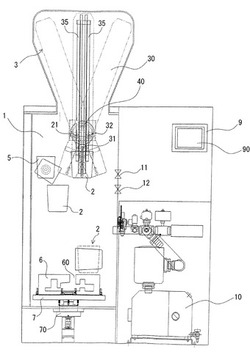

注型材の攪拌装置及び真空注型装置

【課題】 高粘度注型材の攪拌を効率的に行うことのできる注型材の攪拌装置及び真空注型装置を提供する。

【解決手段】 減圧室1の内部は所定の圧力まで減圧され、揺振動テーブル7の上に注型用型6が載置可能で、注型用型6に樹脂等を流し込んで硬化、成型する支持装置3は、傾斜体30と上下運動装置である昇降部33とを有し、注型材カップ2を支持する。支持装置3は左右方向に傾斜可能であり、また連続的に左右方向に搖動可能であり、振り子運動をする。昇降部33は傾斜体30に移動可能に装着され、上下運動を行う。注型材カップ2内の高粘度注型材は撹拌プロペラ4の正逆回転と、注型材カップ2の上下動により効果的に攪拌される。

(もっと読む)

真空注型装置

【課題】 注型材注入を効率的に行うことのできる真空注型装置を提供する。

【解決手段】

注型材カップ2を注入口60位置に移動させ、注型材カップ2を傾けて攪拌した注型材を注入口60に注入する。同時に揺振動装置70を駆動し、揺振動テーブル7を揺振動させる。小リーク弁12を開とし、所定の設定圧力まで減圧室1内部の圧力を上昇させる。この揺振動と圧力上昇により、注入口60に注入された注型材は注型用型6内部に効果的に進入する。そして小リーク弁12を閉じて、減圧室1を減圧し、上記動作をN回行う。

(もっと読む)

真空注型装置

【課題】 注型材の種類に対応して脱泡、攪拌、注入を連続的に行うことのできる真空注型装置を提供する。

【解決手段】 減圧室1の内部は所定の圧力まで減圧され、揺振動テーブル7の上に注型用型6が載置可能で、注型用型6に樹脂等を流し込んで硬化、成型するようになっている。傾斜体30と昇降部33とを有する支持装置3に注型材カップ2が支持され、左右方向に傾斜可能であり、また連続的に左右方向に搖動可能であり、振り子運動をする。昇降部33は傾斜体30に移動可能に装着され、昇降する。昇降部33の移動と傾斜体30の傾斜により支持装置3に支持された注型材カップ2は減圧室1の奥行き方向を除いて任意の位置に移動可能である。注型材カップ2内の剤は撹拌プロペラ4により攪拌される。また硬化剤カップ5が傾動して硬化剤を注型材カップ2内に注入できる。撹拌プロペラ4の回転と、注型材カップ2の上下動及び振り子運動により効果的な脱泡と攪拌が行える。

(もっと読む)

FRP補強タンクの成形装置

【課題】 圧力容器となるFRP補強タンクを成形する際に、成形工程に要する時間を短縮すると共に、ボイドが生じず成形品内部まで樹脂含浸が可能なFRP補強タンクの成形装置を提供することである。

【解決手段】 芯体となるライナーに強化繊維層が巻回された巻付体2を密閉する金型5と、該金型に樹脂を注入する樹脂注入器20と、前記樹脂注入器に接続されるコンプレッサー21と、前記金型から漏出する樹脂を受け取る樹脂トラップ30と、該樹脂トラップに連通する真空ポンプ31とを有し、注入された樹脂を硬化させるための加熱手段6を前記金型に設け、真空引きしながら樹脂を加圧注入し、金型全体を加熱する構成のFRP補強タンクの成形装置1とした。

(もっと読む)

部材を製造する押型器、設備および方法

【課題】部材を製造するための押型器、設備、方法を提供することである。

【解決手段】部材の製造は、貯蔵チャンバから作用チャンバまでの樹脂移送をトランスファライン経由で行うことによって達成される。たとえば圧縮空気を貯蔵チャンバに満たすことによって移送を行う前に、貯蔵チャンバに部材の大きさに合わせた樹脂量を充填する。さらに、定寸の強化繊維で構成される半製品を、製造される部材の形状に合わせた作用チャンバに挿入する。貯蔵チャンバ、トランスファライン、作用チャンバは押型器のワンピース構成の成形ケーシング内に形成される。さらに、部材は上述の方法によって上述の押型器それぞれによって製造される。

(もっと読む)

電子部品の樹脂封止成形方法

【課題】本発明は、キャビティの任意の形状に沿って離型フィルムを確実に被覆固定させ、且つ、完成した封止済基板の反りの問題を解決させることを目的とする。

【解決手段】三型(12・13・14)と下型キャビティ面27を含むキャビティ面31を被覆する離型フィルム15とを用いて、離型フィルム15の被覆時に、少なくとも下型キャビティ面27から離型フィルム15を強制的に吸引排出して、下型キャビティ面27に加えて、キャビティ側面28とキャビティ仕切面29と連絡路面30とで構成されるキャビティ面31を含む、キャビティ26の全面の形状に沿って、離型フィルム15を緊張状態で被覆固定し、更に、この状態で、キャビティ26内の溶融樹脂5を連絡路42を介して各キャビティ26に均等に調整することにより、電子部品2を浸漬して圧縮成形することを特徴とする。

(もっと読む)

樹脂トランスファー成形法。

【課題】上型と下型のキャビティー内に樹脂を注入する際、樹脂が繊維強化材に均一に拡散・含浸するような工夫をすることによって、硬化後にボイド等のない厚さの均一な成形品が得られる樹脂トランスファー成形法を提供すること。

【解決手段】下型に敷設した繊維強化材上に上型を重ねて型締めした後、上型と下型が形成するキャビティ内を排気すると共に、樹脂をキャビティ内に注入して繊維強化材に含浸させ、次いで硬化させる樹脂トランスファー成形法において、樹脂を注入し含浸させる手段として、キャビティ内に互いに平行に樹脂注入路と樹脂排出路とを交互に設け、樹脂注入路に注入した樹脂を樹脂排出路に移動させて繊維強化材に含浸させるようにすると共に、樹脂排出路の排出口側に、樹脂の流量調節手段を設けた樹脂トランスファー成形法。

(もっと読む)

螺旋案内板の真空注入成形方法

【課題】 所要の厚さを確保しつつ表面平滑性を実現しうる真空注入成形法によるドロップシャフトの螺旋案内板の成形方法を確立し、製造時におけるスチレンの揮散を抑えて作業者や環境に配慮するとともに、熟練工を必要としない製品安定性の高い螺旋案内板の成形方法を提供する。

【解決手段】 螺旋案内路の一部分を1成形体とし、螺旋形状の案内路形成面11と、縦管内径に対応する曲面となされた接合片形成面12とを有する成形型1を用いる。この成形型1上に、切り込み21を設けたシート状の強化繊維材料2を配設し、強化繊維材料2の上に成形体の離型性を高める離型シート3、および注入樹脂の拡散を促進する樹脂拡散ネット4を順に敷設する。これらの上には上型5を設置し、バッグフィルム6によって気密に被覆して成形部を形成する。そして、バッグフィルム6内を真空状態として樹脂を注入し、成形体を得る。

(もっと読む)

繊維強化樹脂成形品の真空注入成形方法

【課題】 成形品を良好に脱型できるようにして、成形作業性に優れ、強化繊維のもつ強度および弾力性を十分に発揮した成形品を得る。

【解決手段】 成形型1上に強化繊維基材層21を形成し、この成形型の表面側をバッグフィルム24によって気密に被覆するとともに、被覆したバッグフィルム24内を真空減圧する減圧源を接続して成形部2を形成する。成形部2内へは、真空状態下で樹脂注入を行い、強化繊維基材層21に注入樹脂を含浸させて得た成形品3を、成形型1に設けた貫通孔11にボルト状部材13を螺合させて、成形品3を裏面側から押し上げ、成形品3の脱型を促進する。

(もっと読む)

繊維強化樹脂成形品の真空注入成形方法

【課題】 比較的大型の成形品や肉厚の成形品、あるいはコーナー部を有するような形状の成形品を製造する場合に、注入樹脂を均一に拡散させて含浸不良を生じることなく効率よく成形することを可能にする。

【解決手段】 成形型1に形成する強化繊維基材層2は、成形型の表面直近に配設される下層21と、その外側に配設される上層22とで積層する強化繊維基材の構成を変え、下層21には、横糸に対して縦糸が連続する隙間を有するように直交させて二方向に配列された二軸スティッチ基材と、強化繊維糸を切断して面内に配向させて形成されたチョップドストランドマットとを、交互に積層して構成されている。また、上層22では、強化繊維ロービングクロスと、二軸スティッチ基材と、チョップドストランドマットとを、交互に積層して構成される。

(もっと読む)

101 - 110 / 146

[ Back to top ]