国際特許分類[B29K105/08]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29B,B29CまたはB29Dに関連する成形材料,あるいは補強材,充填材,予備成形部品用の材料についてのインデキシング系列 (15,254) | 成形品の条件,形態または状態 (5,244) | 補強材,充填材または挿入物を有するもの (2,753) | 連続長の,例.コード,ロービング,マット,織物,ストランド,ヤーン (1,374)

国際特許分類[B29K105/08]の下位に属する分類

配向されたもの (60)

国際特許分類[B29K105/08]に分類される特許

991 - 1,000 / 1,314

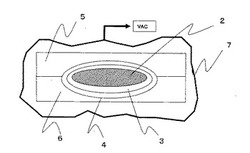

発泡体コアを有するFRP製成形品の成形法

【課題】FRP製成形品あるいはその部品として使用される、発泡体コアを有するFRP製成形品を、生産効率良く成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP製成形品を成形するに際し、(1)目的とする成形品の成形型と相似な縮小型を用いて、発泡体コアを加圧・圧縮法によって作成する工程、(2)前記成形品の成形型の内表面に沿ってプリプレグを敷設した後、このプリプレグ上に発泡性シートを重ねて配置し、次いで、(1)で得られた発泡体コアを、前記成形品の成形型内部に、前記プリプレグ及び発泡性シートを介して配置する工程、(3)前記成形品の成形型内部を減圧して後又は減圧しながら、成形型を加熱し、前記発泡性シートを発泡させると共にプリプレグを硬化させる工程からなる成形法。

(もっと読む)

プロペラシャフトおよびその製造方法

【課題】高い共振周波数仕様のFRP筒体で構成されたプロペラシャフトにおいて、毛羽発生や糸切れ発生を防止し、設計通りの共振周波数、捩り強度を発現する層構成としたプロペラシャフトおよびその製造方法を提供する。

【解決手段】内径が50〜100mmで、筒軸方向に対して0°、45°、90°の層とを有し、少なくとも引張弾性率230〜900Gpaの強化繊維を含み、中央部の厚みが1.5〜5mmであるFRP筒体に継手要素が結合されてなることを特徴とするプロペラシャフト。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】

樹脂の無駄や廃棄物の量を増加させずに、バッグフィルムによるパスメディアの拡散効率の低下を防止する。

【解決手段】

成形型上に強化繊維基材を配置し、前記強化繊維基材の全体をバッグフィルムで覆い、前記成形型との間をシールしてキャビティを形成し、前記キャビティ内を減圧するとともに液状樹脂を注入し、前記強化繊維基材に樹脂を含浸させる繊維強化プラスチックの製造方法において、前記強化繊維基材の上に、パスメディアを配置し、前記バッグフィルムのヤング率をEb、厚さをTbとしたとき下記式(I)を満たすヤング率ESおよび厚さTSを有する補助シートを、前記パスメディアと前記バッグフィルムとの間に配置することを特徴とする繊維強化プラスチックの製造方法。

ESTS3>EbTb3 (I)

(もっと読む)

複合材料の成形方法

【課題】大型・肉厚の高強度・高靭性複合材料の成形を行うに際して、樹脂含浸を容易にし、かつ樹脂の無駄を省いて高繊維含有率を確保することができる繊維強化複合材料の成形方法を提供する。

【解決手段】強化繊維基材を積層したプリフォームを基台上に配置し、バッグフィルムで覆い、バッグフィルム内部を吸引して減圧後、該バッグフィルム内部に液状樹脂を注入し、硬化させる複合材料の成形法において、目的とする成形体の体積より5〜55%体積の大きいプリフォームを用い該バッグフィルム内部を吸引、減圧後、該プリフォームの空隙体積の45%〜95%の樹脂を注入する第1の工程と、該バッグフィルム内部の体積を目的とする成形体の体積まで減少させる第2の工程と、樹脂の硬化をおこなう第3の工程を有する複合材料の成形方法。

(もっと読む)

繊維強化プラスチック成形品の成形方法および繊維強化プラスチック成形品

【課題】プリプレグを積層して得られる屈曲部を有する繊維強化プラスチック成形品を、強化繊維の乱れがなく、シワもなく、安価に確実に成形することができる繊維強化プラスチック成形品の成形方法を提供する。

【解決手段】実質的に直線の稜線を持つ少なくとも一箇所以上の屈曲部を有する繊維強化プラスチック成形品1を成形型内で加熱加圧して得る成形方法において、熱硬化性樹脂をマトリックスとする強化繊維配向プリプレグ4の少なくとも2層以上の積層体であって、かつ、該積層体が、前記稜線に垂直な方向から30°以内の方向に強化繊維を配向したプリプレグ4を少なくとも1層以上含む平板状プリプレグ積層体として形成した後、この平板状プリプレグ積層体を成形型内に沿うように賦形する。

(もっと読む)

ホースの製造方法

【課題】製造時に、スパイラル状に編上げられた2層の補強層のうちの2層目のずれを防止し、ホースの外観不良や性能低下の無い高品質のホースを得る。

【解決手段】複数の凸部34を有する未加硫ゴムからなる内面層12を押し出し、その外周に第1の補強糸14Aを螺旋状に巻回して第1の補強層14を形成する。凸部34の第1の補強糸14Aで押されていない部分では、第1の補強層14の外側に凸部34が突出するようにする。次に、第1の補強層14の外周に第2の補強糸16Aを螺旋状に巻回して第2の補強層16を形成し、その上に未加硫ゴムを押し出して外面層18を形成する。第2の補強層16が未加硫ゴムの吐出圧力によって力を受けるが、第2の補強層16が第1の補強層14より突出した凸部34に接触しているので、第2の補強層16がずれることが阻止され、高品質のホース10が得られる。

(もっと読む)

複合材成形用通気パッドおよび複合材成形方法

【課題】複合材成形における気道の確保

【解決手段】 複合材成形用通気パッド20は、可撓性を有するモノフィラメント31を、織製し又は編んだ網材22で形成した。また、必要に応じて、網材22の表面に不織布21、23を取り付けてもよい。

(もっと読む)

繊維強化プラスチック構造体

【課題】 FRP構造体において、金属製インサートとFRP製インサートとの間で剥離が生じても、強固な締結状態が損なわれることを防止可能とする。

【解決手段】 繊維強化プラスチック構造体10は、コア部材12と、コア部材を覆う繊維強化プラスチック製の外皮部材18と、コア部材の外部から内部まで延設された棒状の部材であって、外部に露出した一端には、取付対象物に締結するための締結部が形成され、外部から内部に進むほど、軸線に垂直な断面積が拡大する抜け止め部が形成されている、金属製の第1インサート部材14と、第1インサート部材の抜け止め部と係合する係合部が形成されている、繊維強化プラスチック製の第2インサート部材16と、を備える。

(もっと読む)

FRP製の長尺薄物の多段成形方法

【課題】FRP製の長尺薄物を上型と下型とからなる金型を用いて成形するに際し、金型のたわみを防止する方法を提供すること。

【解決手段】FRP製の長尺薄物を上型と下型とからなる金型を用いて成形するに際し、プリプレグを敷設し型締めした金型を複数段に配設し、これら複数段に配設された金型を、例えば、ボルトとナットからなる固定具で固定し、次いで、固定された複数の金型を加熱・硬化炉で加熱及び/又は加圧することからなるFRP製の長尺薄物の多段成形方法。

(もっと読む)

発泡ポリオレフィン絶縁体を含む電気ケーブル及びその製造プロセス

導体(1)と、前記導体(1)を取り囲んでいる絶縁コーティング(2)とを含む少なくとも一つのコアを含む電気ケーブル(10)の製造プロセスについて記載する。本プロセスは、ポリオレフィン材料、シランベースの架橋系と、前記ポリオレフィン材料の総重量に対して0.1重量%〜0.5重量%の量で少なくとも一種の発熱性発泡剤を含む発泡系とを準備する;前記ポリオレフィン材料、前記シランベースの架橋系と前記発泡系とのブレンドを形成する;及び前記導体(1)に前記ブレンドを押し出して、絶縁コーティング(2)を形成する、各段階を含む。導体(1)と、前記導体(1)を取り囲み、且つこれと接触している絶縁コーティング(2)とからなる少なくとも一つのコアを含む前記ケーブル(10)についても記載されており、前記絶縁コーティング(2)は、3%〜40%の膨張率を有する膨張した、シラン架橋ポリオレフィン材料の層から本質的になる。 (もっと読む)

991 - 1,000 / 1,314

[ Back to top ]