国際特許分類[B64C1/12]の内容

処理操作;運輸 (1,245,546) | 航空機;飛行;宇宙工学 (5,482) | 飛行機;ヘリコプタ (2,562) | 胴体;胴体,翼,安定板,またはそれらと同様な構成要素の共通構造 (666) | フレーム;ストリンガ;縦通材 (191) | 外皮の構造または装着 (76)

国際特許分類[B64C1/12]に分類される特許

41 - 50 / 76

航空機胴体室部を複合繊維材料で製造する方法及び機器

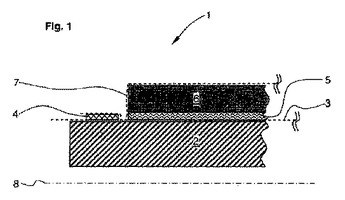

本発明は、継ぎ目なし一体化且つ基本的に中空の円筒状部品5、とりわけ航空機の胴体部分の製造方法に関する。本方法は、以下の工程を含む:a)第1真空膜3の固定巻心2への付与及び第1真空膜3の真空排気工程、b)巻心を巻き取ることにより、巻心2への胴体部5の積層状態での巻着工程、c)第1真空膜3の通気工程、d)固定巻心と比較して不安定な外型6の胴体部5への付与工程、巻心2は外型6を安定化させ、e)胴体部5を外型6に接近するように引き寄せると共に、胴体部5を少なくともいくつかの領域で、巻回心2から取り外すために、第2真空膜7の外型6への付与及び第2真空膜7の評価工程、f)完成胴体部を製造するために、オートクレーブでの装置全体の硬化工程。これにより、部品5の高い表面品質を生じさせる。更に、極めて高い寸法安定性が、とりわけ接着させられる部品5の断面形状に関して達成される。加えて、本発明は、本方法を実行する機器に関する。  (もっと読む)

(もっと読む)

補強パネルの製造方法

補強パネルの製造方法は、パネルをジグで保持し、基準部をジグで保持し、パネルと基準部をストリンガーに係合し、ストリンガーをパネルへ接合させることを含む。基準部の形成には、好適には追加工程を利用する。基準部を一連の層として成長させることにより、各層の形状を選択し、基準部の形状や大きさを最適化させることが可能である。  (もっと読む)

(もっと読む)

航空宇宙分野における複合スキンを製造するための方法

航空宇宙産業のための複合スキン1およびこのタイプの複合スキン1を製造するための方法を提供する。この方法は、バットプレート12の一端20にてバットストラップ22を形成するためにバットプレート12から余剰材料33を除去するステップと、次いでバットプレート12の他端19をスキンプレート11に、材料間接着により連結するステップと、次いでさらなるスキンプレート13をバットストラップ22に固定して複合スキン10を形成するステップとを含む。本発明の背景にある構想は、リベット連結を材料間接着に替えることを含む。これが、複合スキン10の重量および複合スキン10の製造コストを低減する利点をもたらす。  (もっと読む)

(もっと読む)

航空機組立品およびその製造方法

【課題】 耐久性が向上するとともに良好な耐雷性を備え得る航空機組立品を提供する。

【解決手段】 繊維で強化された外板用樹脂材料を主たる要素として構成された外板5と、この外板5を内側から支持する構造材7と、これら外板5と構造材7とを結合するファスナ3とを備えている航空機組立品1であって、少なくともファスナ3の頭部17を覆うように設置された絶縁性を有する絶縁体層23と、少なくとも絶縁体層23を覆うように設置され、導電性を有する銅の粉末を含有する導電層用樹脂材料で形成された導電体層25と、を備えていることを特徴とする。

(もっと読む)

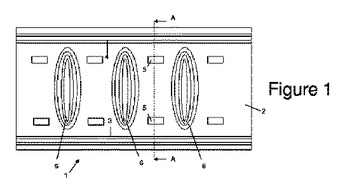

補強されたパネル

補強されたパネル(1)は、複合材外板(2)と、外板に接着された複数の縦通材(3、4)と、一つ以上の歪みアクチュエータ(5)であり各々が一対の隣接した縦通材の間に位置する歪みアクチュエータ(5)と、を備える。荷重は、外板の平面でパネルに掛けられ、そして、圧縮荷重が予め定められたしきい値を上回るとき、局所歪みが歪みアクチュエータにより外板に掛けられる。これにより、外板が変形し、外板と縦通材の間の境界応力が低減する。  (もっと読む)

(もっと読む)

航空機の複合構造のための対落雷保護システム

落雷から保護された導電性の複合構造は、外表面上に一列に配置されて締結具の中心線の少なくとも一部を覆う導体材料を含む。貫通孔が締結具の中心線に沿って、導体材料及び下部構造シェル内へと延びている。これらの貫通孔は、構造シェル内に皿状の入口部を有し、この入口部は、貫通孔内の締結具が構造の外表面上の導体材料と電気的連続性又は連絡を持たないような深さを有している。貫通孔の皿状の入口部における、締結具のヘッドと構造と同延の外表面とのギャップは、誘電性又は非導電性の材料によって充填される。  (もっと読む)

(もっと読む)

ファイバーメタルラミネートパネル

平面状の金属材料(101)及び繊維材料(102)からなり、ラミネート状に配設される多数の層を有するファイバーメタルラミネートパネル(10)であって、金属材料(101)は、金属−金属結合(103)によりスプライス部(105)で接合されて一部が重なり合う金属層(101)となり、また、縦方向に延びる接続要素(11、12)を備えた支持構造にパネル(10)を取り付けるために用いられる被補強領域(106、107)内に、少なくとも平面状の金属材料(101)からなる付加層が設けられるファイバーメタルラミネートパネル(10)。パネル(10)を補強する付加金属層(101)は、スプライス部(105)の金属−金属結合を重ねて形成される。 (もっと読む)

繊維−金属積層体から成る機体スキンを利用した航空機乗客のための火災保護スペース

外側スキンを有する胴体セクションを有する、航空機又は宇宙船の機体であって、前記胴体セクションの少なくとも前記外側スキンが、火災の場合に乗客のための安全ゾーンを形成するためのガラス繊維補強アルミニウム積層体から成る機体を提供する。

(もっと読む)

(もっと読む)

複合材料から部品、特に飛行機の機体部分を製造する方法および装置

本発明は、複合材料から中空部品、特に飛行機の機体部分を製造する方法および装置に関する。この機体部分は、外板や、可能性としては補強部品を含む。この方法は、細長い形状の雌型(2)の内部に、繊維配置ヘッド(13)が取り付けられた多重関節アーム(11)を挿入するステップを含んでいる。この雌型は、上記多重関節アームの支持部材(12、14)を受けることを意図した縦の隙間(26)によって開口している。この方法はまた、上記繊維配置ヘッドを用いて上記雌型の内部成形表面(21a)に繊維を印加することで、上記複合材料で出来た外板を形成するステップを含んでいる。これは、上記多重関節アームを用いて印加ヘッドを移動させ、上記縦の隙間に沿って上記多重関節アームの支持部材を相対的に平行移動させることによって行う。  (もっと読む)

(もっと読む)

光学センサーを含む熱間鍛造製品とその製造方法

本発明はアルミニウム合金製モノリシック構造要素の製造のための熱間鍛造製品の製造方法に関するものであって、使用の際に、構造要素の損傷または破断を検出することを可能にする、少なくとも一つのファイバー状のセンサーを、少なくとも二つの金属副部品間に組み込んだ後に、その金属副部品を熱間変形によって接合する過程から成る方法である。

本発明の方法によって得られたモノリシック構造要素は、センサーのクラッドの表面の少なくとも80%、また、好適には全表面が少なくとも一つの構造要素のアルミニウム合金と密着していることを特徴とする。

本発明による構造要素は、胴体パネルまたは翼パネルの実現にきわめて有利であって、なぜなら、それら構造要素は、およそ20%の軽量化を可能にし、実際に、検出可能な欠陥は目視で検出できる欠陥だけであるという仮説を立てずに構造解析の実現を可能にする。

(もっと読む)

41 - 50 / 76

[ Back to top ]