国際特許分類[H01F41/02]の内容

電気 (1,674,590) | 基本的電気素子 (808,144) | 磁石;インダクタンス;変成器;それらの磁気特性による材料の選択 (25,313) | このサブクラスに包含される装置の製造または組立に特に適合した装置または工程 (3,743) | コア,コイルまたは磁石を製造するためのもの (3,103)

国際特許分類[H01F41/02]の下位に属する分類

コイル製造用 (1,475)

国際特許分類[H01F41/02]に分類される特許

101 - 110 / 1,628

希土類永久磁石及びその製造方法

【課題】残留磁束密度の低減を抑制しながら保磁力を増大させる。

【解決手段】組成RaT1bMcBd(Rは希土類元素、T1はFe又はCo、MはAl等、Bはほう素、a、b、c、dは原子百分率を示し、12≦a≦20、0≦c≦10、4.0≦d≦7.0、bは残部)からなる焼結磁石体に対し、組成R1iM1j、R1iM1jHk又はR1xT2yM1z(R1は希土類元素、M1はAl等、T2はFe及び/又はCo、15<j≦99、k≧0.1、5≦x≦85、15<z≦95、i、yは残部)からなり、かつ金属間化合物相を70体積%以上含む合金粉末とR2の酸化物(R2は希土類元素)を含有した混合粉体を上記焼結磁石体の表面に存在させた状態で、熱処理を施すことにより、R1、R2、T2、M1の1種又は2種以上の元素を当該焼結磁石体の内部の粒界部、及び/又は、焼結磁石体主相粒内の粒界部近傍に拡散させる。

(もっと読む)

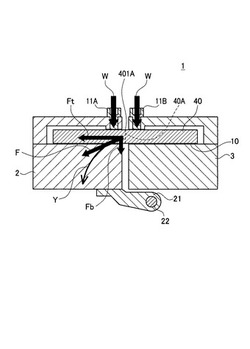

永久磁石基材割断装置、永久磁石基材割断方法

【課題】小さな荷重で永久磁石基材を割断すること。

【解決手段】

永久磁石基材40を可動側保持部2及び固定側保持部3により固定し、可動側保持部2を可動部回転軸22を中心に回転させることにより永久磁石基材40を割断し割断面を成形する永久磁石基材割断装置1において、可動部回転軸22を割断面と直角方向にオフセットさせ、固定側保持部3側に位置させることによる。それにより、小さな荷重で永久磁石基材を割断することができる。

(もっと読む)

希土類磁石の製造方法

【課題】焼結前の原料粉末の組織が非晶質であるかナノ結晶質であるかによらず、高い残留磁化と高い保磁力とを同時に達成できる希土類磁石の製造方法を提供する。

【解決手段】異方性でナノ結晶質の希土類磁石の製造方法であって、

ナノ結晶質および/または非晶質の希土類磁石合金の粉末を準備する工程、

上記粉末を焼結する工程、

得られた焼結体を熱処理する第1熱処理工程、

次いで熱間強加工を行なう工程

を含むことを特徴とする希土類磁石の製造方法。

(もっと読む)

圧粉成形体の製造方法、および圧粉成形体

【課題】低損失な圧粉成形体を製造することができる圧粉成形体の製造方法を提供する。

【解決手段】軟磁性粒子の外周に絶縁被膜が被覆された被覆軟磁性粒子を複数具えてなる被覆軟磁性粉末を用いて圧粉成形体の製造する方法で、素材準備工程と、熱処理工程と、表面処理工程とを具える。素材準備工程では、被覆軟磁性粉末を加圧成形した素材成形体を用意する。熱処理工程では、素材成形体を加熱して熱処理する。表面処理工程では、素材成形体の表面の一部を酸処理する。素材成形体の表面の一部を酸処理することで、素材成形体の表面で複数の軟磁性粒子の構成材料同士が導通した導通部を除去することができ、圧粉成形体の損失を低減できる。

(もっと読む)

希土類磁石の製造方法

【課題】本発明は、HDDR処理などの細粒化処理を施した後にNd−Cuを拡散させてNdFeB系希土類磁石を製造する際に、更に保磁力を向上させることができる製造方法を提供することを目的とする。

【解決手段】NdFeB系希土類磁石を製造する際に、細粒化処理後に、Nd−Cuの拡散処理を行なう製造方法において、上記NdFeB系希土類磁石の原料に、Al、ZrおよびNbの少なくとも1種を添加することを特徴とするNdFeB系希土類磁石の製造方法。上記細粒化処理を、HDDR処理により行なうことが望ましい。AlおよびZrを共に添加することが望ましい。Al添加量は1〜8at%、Zr添加量は0.5〜2at%が望ましい。

(もっと読む)

希土類−鉄−窒素系合金材及びその製造方法

【課題】磁気特性に優れる希土類磁石が得られる希土類-鉄-窒素系合金材及びその製造方法、上記希土類磁石の原料に適した希土類-鉄系合金材及びその製造方法を提供する。

【解決手段】希土類-鉄系合金粉末を水素含有雰囲気で熱処理して、鉄含有物の相2中に希土類元素の水素化合物の相3が離散して存在する多相粉末1を作製する。多相粉末1を圧縮成形して得られた粉末成形体4を真空中、3T以上の磁場を印加した状態で熱処理して、希土類-鉄系合金材5を形成する。希土類-鉄系合金材5を窒素雰囲気中、3.5T以上の磁場を印加した状態で熱処理して、希土類-鉄-窒素系合金材6を形成する。希土類-鉄系合金材5は、希土類-鉄系合金の結晶がc軸方向に配向した組織を有する。この配向組織の希土類-鉄系合金材5に磁場を印加した状態で窒化することで、希土類-鉄-窒素系合金材6は、理想的な窒化物により構成され、磁気特性に優れる希土類磁石7が得られる。

(もっと読む)

圧粉成形体の製造方法、圧粉成形体、リアクトル、コンバータおよび電力変換装置

【課題】低損失な圧粉成形体を製造することができる圧粉成形体の製造方法を提供する。

【解決手段】軟磁性粒子の外周に絶縁被膜が被覆された被覆軟磁性粒子を複数具えてなる被覆軟磁性粉末を用いて圧粉成形体の製造する方法で、素材準備工程と、表面処理工程とを具える。素材準備工程では、被覆軟磁性粉末を加圧成形した素材成形体を用意する。表面処理工程では、素材成形体の表面の一部を電解処理する。素材成形体の表面の一部を電解処理することで、素材成形体の表面で複数の軟磁性粒子の構成材料同士が導通した導通部を除去することができ、圧粉成形体の損失を低減できる。

(もっと読む)

リアクトル用コアとその製造方法およびリアクトル

【課題】直流重畳特性の改善を実現できるリアクトル用コアとその製造方法およびリアクトルを提供する。

【解決手段】絶縁被膜で覆った金属磁性粒子を加圧成形してなるリアクトル用コアMで、前記金属磁性粒子が次の構成を備える。(1)平均粒径が1μm以上70μm以下であること。(2)粒径の標準偏差(σ)と平均粒径(μ)との比である変動係数Cv(σ/μ)が0.40以下であること。(3)円形度が0.8以上1.0以下であること。ここで、円形度は、無作為に抽出した1000個以上の金属磁性粒子について断面を顕微鏡で観察し、各金属磁性粒子の面積および外周長さを算出し、以下の式により求めた値の平均値である。

円形度=4π×金属磁性粒子の面積/金属磁性粒子の外周長さの2乗

(もっと読む)

圧粉磁心の製造方法、コア部品及びコイル部品

【課題】安定したエッチングレートを確保しつつ、環境的な負荷並びに設備的及び人的な負担を最小限に抑えることができる圧粉磁心の製造方法を提供する。

【解決手段】絶縁物で被覆処理された金属磁性粉末又は合金磁性粉末を所望の形状の金型内に充填する工程、金型内に充填された金属磁性粉末又は合金磁性粉末を加圧成形して圧粉磁心を得る工程、得られた圧粉磁心の表面であって前記金型との摺動面の一部又は全面を非強酸からなるエッチング剤により化学的に除去する第1除去工程、及び前記第1除去工程で用いたエッチング剤よりも化学的除去性能が劣るエッチング剤により前記金型との摺動面の一部又は全面を化学的に除去する第2除去工程を含む圧粉磁心の製造方法。

(もっと読む)

圧粉成形体の成形方法

【課題】鉄損の少ない磁心が得られる圧粉成形体を成形可能な圧粉成形体の成形方法を提供する。

【解決手段】柱状の第一パンチ(下パンチ12)と筒状のダイ10とでつくるキャビティに、原料粉末3を充填し、下パンチ12と上パンチ11とで原料粉末3を加圧して、磁心に利用される圧粉成形体100を製造する。下パンチ12は、最大粒径:20μm以下の固体潤滑剤の粉末を液媒に分散させた金型用潤滑剤を充填する液溜め溝24を具える。液溜め溝24から下パンチ12の外周面12oとダイ10の内周面10iとの間に金型用潤滑剤を供給して、下パンチ12とダイ10との相対移動により、ダイ10の内周面10iに金型用潤滑剤を塗布する。原料粉末3は、絶縁層を具える軟磁性粉末である。成形用金型1に特定の大きさの潤滑剤の粉末を含む分散剤を塗布することで、成形用金型1と成形体との摺接による絶縁層の損傷を防止できる。

(もっと読む)

101 - 110 / 1,628

[ Back to top ]