グラビア印刷装置

【課題】絵柄層を設けたグラビア版による印刷において、インキの転移が均一に行われなくても、鏡面状の印刷基材がグラビア版から均一に剥離して、印刷ムラが生ずることのないグラビア印刷装置を提供すること。

【解決手段】グラビア印刷方法の最終ユニットに設置されたインプレッションロールの表面がゴム弾性体からなり、前記インプレッションロールの表面の動的摩擦係数が0.1〜0.4であること、前記ゴム弾性体の表面がフッ素樹脂からなること、、前記インプレッションロールの表面をフッ素樹脂製チューブにて覆ってなることを特徴とする。

【解決手段】グラビア印刷方法の最終ユニットに設置されたインプレッションロールの表面がゴム弾性体からなり、前記インプレッションロールの表面の動的摩擦係数が0.1〜0.4であること、前記ゴム弾性体の表面がフッ素樹脂からなること、、前記インプレッションロールの表面をフッ素樹脂製チューブにて覆ってなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はグラビア印刷装置に関するものであり、特には冷蔵庫、ユニットバス表面材、ドア、内装部材等の鏡面表面に用いる鏡面化粧シートの印刷に適したグラビア印刷装置に関する。

【背景技術】

【0002】

従来、冷蔵庫、ユニットバス表面材、ドア、内装部材等の鏡面表面に用いる鏡面化粧シートの印刷は、2軸延伸ポリエステルフィルムをグラビア版とインプレッションロールでニップ(挟んで)して印刷していた。ところが、接着剤や表面保護層(トップコート)のグラビア印刷と異なり、絵柄層を設けたグラビア版による印刷の場合、インキの転移が均一に行われない為、鏡面状の印刷基材がグラビア版から均一に剥離せず、印刷ムラが生ずることがあった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−245409号公報

【特許文献2】特開2007−098785号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は前記問題点を解決するためになされたものであり、その課題とするところは、絵柄層を設けたグラビア版による印刷において、インキの転移が均一に行われなくても、鏡面状の印刷基材がグラビア版から均一に剥離して、印刷ムラが生ずることのないグラビア印刷装置を提供することにある。

【課題を解決するための手段】

【0005】

本発明は前記課題を解決したものであり、すなわちその請求項1記載の発明は、グラビア印刷方法の最終ユニットに設置されたインプレッションロールの表面がゴム弾性体からなり、前記インプレッションロールの表面の動的摩擦係数が0.1〜0.4であることを特徴とするグラビア印刷装置である。

【0006】

また、請求項2記載の発明は、前記ゴム弾性体の表面がフッ素樹脂からなることを特徴とする、請求項1記載のグラビア印刷装置ある。

【0007】

また、請求項3記載の発明は、前記インプレッションロールの表面をフッ素樹脂製チューブにて覆ってなることを特徴とする請求項2記載のグラビア印刷装置である。

【発明の効果】

【0008】

請求項1記載の発明により、最終ユニットに設置したインプレッションロールがゴム弾性体からなりその表面の動的摩擦係数が0.1〜0.4であるので、見当ずれを起こさない程度に鏡面状の印刷基材が自由に動くため、応力が溜まらず安定してグラビア版からの剥離が安定するという効果がある。なお、従来のシリコーン樹脂からなるゴム弾性体のインプレッションロールの動的摩擦係数は0.5程度であった。

【0009】

また、請求項2記載の発明により、表面がフッ素樹脂からなるので、付着した汚れが簡単に落ち、動的摩擦係数が低く保たれるという効果がある。

【0010】

また、請求項3記載の発明により、フッ素樹脂製チューブを用いることで、傷や摩耗が生じても、インプレッションロールのゴム弾性体を交換しないで、表面のフッ素樹脂製チューブのみ簡単に交換できる。更に、チューブ状であるため繋ぎがないので印刷時に繋ぎ目が現れないという効果がある。

【図面の簡単な説明】

【0011】

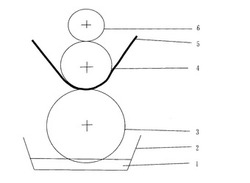

【図1】本発明のグラビア印刷装置の一実施例の断面の構造を示す説明図である。

【発明を実施するための形態】

【0012】

以下、本発明につき、図面に基づき詳細に説明する。図1に本発明のグラビア印刷装置の一実施例の断面の構造を示す。グラビアインキ1がインキ槽2に入れられた状態でグラビア版3の一部が浸けられ、インプレッションロール4との間に鏡面状の印刷基材5が通される。また前記ンプレッションロール4の歪みを抑える為に、インプレッションロール4の前記グラビア版3の側とは反対側にバックアップロール6が配される。

【0013】

グラビアインキ1としては、油性、水性のアクリル樹脂、ポリエステル樹脂、ポリアセタール樹脂、フッ素樹脂、塩化ビニル−酢酸ビニル樹脂共重合体樹脂、2液や1液のウレタン樹脂、消化綿樹脂、酢酸セルロース樹脂及びこれらの混合物、エチレン二重結合をもつ紫外線硬化型樹脂、電子線硬化型樹脂からなる樹脂(メジウム)に有機や無機及び有機と無機の混合物からなる顔料、公知の各種添加剤、シリカや硫酸バリウムからなる体質顔料などからなるグラビアインキが使用可能である。

【0014】

インキ槽2、グラビア版3、バックアップロール6としては、全て通常のものが使用可能であり、特に限定するものではない。

【0015】

本発明におけるインプレッションロール4としては、表面がゴム弾性体からなり表面の動的摩擦係数が0.1〜0.4のものが用いられる。動摩擦係数が0.1より低くては後述する鏡面状の印刷基材5が滑りすぎてしまい、動摩擦係数が0.4を超えるとグラビア版3からの印刷基材5の剥離が安定しない。

【0016】

また、インプレッションロールの表面がフッ素樹脂であるならば好ましいものとなる。具体的には、鉄芯にゴム弾性体となるシリコーン樹脂を巻きつけた後、フッ素樹脂を積層してよいし、フッ素樹脂からなるチューブを巻きつけても良い。

【0017】

フッ素樹脂としては、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(以後PFAと記載する)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(以後FEPと記載する)、エチレンと4フッ化エチレンとの共重合樹脂(以後ETFEと記載する)及びこれらの混合物、共重合物が使える。本発明のインプレッションロールは、最終ユニットに設置すると、鏡面状態の表面をもつ印刷用基体シートがバタバタ(ランダムにインプレッションロールから剥離する現象)せず、安定した印刷が行える。

【0018】

鏡面状の印刷基材5としては、二軸延伸ポリエステル樹脂、アクリル樹脂、ポリカーボネート樹脂、金属酸化物を蒸着した二軸延伸ポリエステル樹脂及びこれらの混合物あるいは複数の層からなるシートが使用可能である。厚みとしては、5〜200μm程度が好適である。なお鏡面状とは、中心線平均粗さ Ra(JIS B 0601−1982)が0.06から0.30程度の表面状態を示すものとする。

【実施例1】

【0019】

鉄芯の上に厚み20mmのシリコーン樹脂によるロールを用い、この上に厚み10mmのフッ素樹脂としてテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体樹脂をコートしたインプレッションロールを作製し、印刷ユニットが5つあるグラビア印刷機の最終ユニットに設置し、本発明のグラビア印刷装置を作成した。この表面の動的摩擦係数は0.3であった。このグラビア印刷装置を用いて木目柄のグラビア版にウレタン樹脂バインダーインキにて、ライン速度80m/minにてグラビア印刷を行った。ムラは発生しなかった。

【実施例2】

【0020】

鉄芯の上に厚み30mmのシリコーン樹脂によるロールを用い、厚み100μmのテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体からなるチューブを巻きつけた。以降は実施例1と同様にして本発明のグラビア印刷装置を作成し、グラビア印刷を行った。印刷ムラは発生しなかった。なお、動的摩擦係数は0.2であった。

<比較例1>

【0021】

インプレッションロールを鉄芯とシリコーン樹脂のみにした以外は実施例1と同様にしてグラビア印刷を行った。動的摩擦係数は0.5であった。印刷したら剥離が安定せずムラが発生した。

<比較例2>

【0022】

比較例1のインプレッションロールを第一ユニットにのみ設置した以外は実施例1と同様にしてグラビア印刷を行った。動的摩擦係数は0.5であった。印刷したら剥離が安定せずムラが発生した。

【産業上の利用可能性】

【0023】

本発明は、グラビア印刷に関するものであり、冷蔵庫、ユニットバス表面材、ドア、内装部材等用に使われる鏡面部材用の鏡面状の印刷基材に印刷してなるグラビア印刷方法に関する。

【符号の説明】

【0024】

1…グラビアインキ

2…インキ槽

3…グラビア版

4…インプレッションロール

5…印刷基材

6…バックアップロール

【技術分野】

【0001】

本発明はグラビア印刷装置に関するものであり、特には冷蔵庫、ユニットバス表面材、ドア、内装部材等の鏡面表面に用いる鏡面化粧シートの印刷に適したグラビア印刷装置に関する。

【背景技術】

【0002】

従来、冷蔵庫、ユニットバス表面材、ドア、内装部材等の鏡面表面に用いる鏡面化粧シートの印刷は、2軸延伸ポリエステルフィルムをグラビア版とインプレッションロールでニップ(挟んで)して印刷していた。ところが、接着剤や表面保護層(トップコート)のグラビア印刷と異なり、絵柄層を設けたグラビア版による印刷の場合、インキの転移が均一に行われない為、鏡面状の印刷基材がグラビア版から均一に剥離せず、印刷ムラが生ずることがあった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−245409号公報

【特許文献2】特開2007−098785号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は前記問題点を解決するためになされたものであり、その課題とするところは、絵柄層を設けたグラビア版による印刷において、インキの転移が均一に行われなくても、鏡面状の印刷基材がグラビア版から均一に剥離して、印刷ムラが生ずることのないグラビア印刷装置を提供することにある。

【課題を解決するための手段】

【0005】

本発明は前記課題を解決したものであり、すなわちその請求項1記載の発明は、グラビア印刷方法の最終ユニットに設置されたインプレッションロールの表面がゴム弾性体からなり、前記インプレッションロールの表面の動的摩擦係数が0.1〜0.4であることを特徴とするグラビア印刷装置である。

【0006】

また、請求項2記載の発明は、前記ゴム弾性体の表面がフッ素樹脂からなることを特徴とする、請求項1記載のグラビア印刷装置ある。

【0007】

また、請求項3記載の発明は、前記インプレッションロールの表面をフッ素樹脂製チューブにて覆ってなることを特徴とする請求項2記載のグラビア印刷装置である。

【発明の効果】

【0008】

請求項1記載の発明により、最終ユニットに設置したインプレッションロールがゴム弾性体からなりその表面の動的摩擦係数が0.1〜0.4であるので、見当ずれを起こさない程度に鏡面状の印刷基材が自由に動くため、応力が溜まらず安定してグラビア版からの剥離が安定するという効果がある。なお、従来のシリコーン樹脂からなるゴム弾性体のインプレッションロールの動的摩擦係数は0.5程度であった。

【0009】

また、請求項2記載の発明により、表面がフッ素樹脂からなるので、付着した汚れが簡単に落ち、動的摩擦係数が低く保たれるという効果がある。

【0010】

また、請求項3記載の発明により、フッ素樹脂製チューブを用いることで、傷や摩耗が生じても、インプレッションロールのゴム弾性体を交換しないで、表面のフッ素樹脂製チューブのみ簡単に交換できる。更に、チューブ状であるため繋ぎがないので印刷時に繋ぎ目が現れないという効果がある。

【図面の簡単な説明】

【0011】

【図1】本発明のグラビア印刷装置の一実施例の断面の構造を示す説明図である。

【発明を実施するための形態】

【0012】

以下、本発明につき、図面に基づき詳細に説明する。図1に本発明のグラビア印刷装置の一実施例の断面の構造を示す。グラビアインキ1がインキ槽2に入れられた状態でグラビア版3の一部が浸けられ、インプレッションロール4との間に鏡面状の印刷基材5が通される。また前記ンプレッションロール4の歪みを抑える為に、インプレッションロール4の前記グラビア版3の側とは反対側にバックアップロール6が配される。

【0013】

グラビアインキ1としては、油性、水性のアクリル樹脂、ポリエステル樹脂、ポリアセタール樹脂、フッ素樹脂、塩化ビニル−酢酸ビニル樹脂共重合体樹脂、2液や1液のウレタン樹脂、消化綿樹脂、酢酸セルロース樹脂及びこれらの混合物、エチレン二重結合をもつ紫外線硬化型樹脂、電子線硬化型樹脂からなる樹脂(メジウム)に有機や無機及び有機と無機の混合物からなる顔料、公知の各種添加剤、シリカや硫酸バリウムからなる体質顔料などからなるグラビアインキが使用可能である。

【0014】

インキ槽2、グラビア版3、バックアップロール6としては、全て通常のものが使用可能であり、特に限定するものではない。

【0015】

本発明におけるインプレッションロール4としては、表面がゴム弾性体からなり表面の動的摩擦係数が0.1〜0.4のものが用いられる。動摩擦係数が0.1より低くては後述する鏡面状の印刷基材5が滑りすぎてしまい、動摩擦係数が0.4を超えるとグラビア版3からの印刷基材5の剥離が安定しない。

【0016】

また、インプレッションロールの表面がフッ素樹脂であるならば好ましいものとなる。具体的には、鉄芯にゴム弾性体となるシリコーン樹脂を巻きつけた後、フッ素樹脂を積層してよいし、フッ素樹脂からなるチューブを巻きつけても良い。

【0017】

フッ素樹脂としては、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体(以後PFAと記載する)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(以後FEPと記載する)、エチレンと4フッ化エチレンとの共重合樹脂(以後ETFEと記載する)及びこれらの混合物、共重合物が使える。本発明のインプレッションロールは、最終ユニットに設置すると、鏡面状態の表面をもつ印刷用基体シートがバタバタ(ランダムにインプレッションロールから剥離する現象)せず、安定した印刷が行える。

【0018】

鏡面状の印刷基材5としては、二軸延伸ポリエステル樹脂、アクリル樹脂、ポリカーボネート樹脂、金属酸化物を蒸着した二軸延伸ポリエステル樹脂及びこれらの混合物あるいは複数の層からなるシートが使用可能である。厚みとしては、5〜200μm程度が好適である。なお鏡面状とは、中心線平均粗さ Ra(JIS B 0601−1982)が0.06から0.30程度の表面状態を示すものとする。

【実施例1】

【0019】

鉄芯の上に厚み20mmのシリコーン樹脂によるロールを用い、この上に厚み10mmのフッ素樹脂としてテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体樹脂をコートしたインプレッションロールを作製し、印刷ユニットが5つあるグラビア印刷機の最終ユニットに設置し、本発明のグラビア印刷装置を作成した。この表面の動的摩擦係数は0.3であった。このグラビア印刷装置を用いて木目柄のグラビア版にウレタン樹脂バインダーインキにて、ライン速度80m/minにてグラビア印刷を行った。ムラは発生しなかった。

【実施例2】

【0020】

鉄芯の上に厚み30mmのシリコーン樹脂によるロールを用い、厚み100μmのテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体からなるチューブを巻きつけた。以降は実施例1と同様にして本発明のグラビア印刷装置を作成し、グラビア印刷を行った。印刷ムラは発生しなかった。なお、動的摩擦係数は0.2であった。

<比較例1>

【0021】

インプレッションロールを鉄芯とシリコーン樹脂のみにした以外は実施例1と同様にしてグラビア印刷を行った。動的摩擦係数は0.5であった。印刷したら剥離が安定せずムラが発生した。

<比較例2>

【0022】

比較例1のインプレッションロールを第一ユニットにのみ設置した以外は実施例1と同様にしてグラビア印刷を行った。動的摩擦係数は0.5であった。印刷したら剥離が安定せずムラが発生した。

【産業上の利用可能性】

【0023】

本発明は、グラビア印刷に関するものであり、冷蔵庫、ユニットバス表面材、ドア、内装部材等用に使われる鏡面部材用の鏡面状の印刷基材に印刷してなるグラビア印刷方法に関する。

【符号の説明】

【0024】

1…グラビアインキ

2…インキ槽

3…グラビア版

4…インプレッションロール

5…印刷基材

6…バックアップロール

【特許請求の範囲】

【請求項1】

グラビア印刷方法の最終ユニットに設置されたインプレッションロールの表面がゴム弾性体からなり、前記インプレッションロールの表面の動的摩擦係数が0.1〜0.4であることを特徴とするグラビア印刷装置。

【請求項2】

前記ゴム弾性体の表面がフッ素樹脂からなることを特徴とする、請求項1記載のグラビア印刷装置。

【請求項3】

前記インプレッションロールの表面をフッ素樹脂製チューブにて覆ってなることを特徴とする請求項2記載のグラビア印刷装置。

【請求項1】

グラビア印刷方法の最終ユニットに設置されたインプレッションロールの表面がゴム弾性体からなり、前記インプレッションロールの表面の動的摩擦係数が0.1〜0.4であることを特徴とするグラビア印刷装置。

【請求項2】

前記ゴム弾性体の表面がフッ素樹脂からなることを特徴とする、請求項1記載のグラビア印刷装置。

【請求項3】

前記インプレッションロールの表面をフッ素樹脂製チューブにて覆ってなることを特徴とする請求項2記載のグラビア印刷装置。

【図1】

【公開番号】特開2011−84014(P2011−84014A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2009−239932(P2009−239932)

【出願日】平成21年10月19日(2009.10.19)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成21年10月19日(2009.10.19)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]