ミシン用刺しゅう枠装置

【目的】刺しゅう縫機能付きミシンの刺しゅう枠駆動装置に刺しゅう枠をガタが生じないように確実に装着することができ、しかもその構成を簡単にすることができるミシン用刺しゅう枠装置とすること。

【構成】刺しゅう縫機能付きミシンの刺しゅう枠駆動手段Bと、刺しゅう枠駆動手段Bに設けたキャリッジ5と、内枠12と外枠11とからなる枠部1とミシンの刺しゅう枠駆動手段Bのキャリッジ5に取り付ける取付部A1とからなる刺しゅう枠Aとからなり、取付部A1とキャリッジ5とを連結して固定する枠固定手段4と、底部31fに向って狭くなるテーパ内側面31aを有する凹状部31と,凹状部31と対向して頂部32tに向って狭くなるテーパ外側面32aを有する凸状部32とからなるガイド手段3とが具備されること。取付部A1又はキャリッジ5のいずれか一方に凹状部31が形成されると共に他方に凸状部32が形成されること。

【構成】刺しゅう縫機能付きミシンの刺しゅう枠駆動手段Bと、刺しゅう枠駆動手段Bに設けたキャリッジ5と、内枠12と外枠11とからなる枠部1とミシンの刺しゅう枠駆動手段Bのキャリッジ5に取り付ける取付部A1とからなる刺しゅう枠Aとからなり、取付部A1とキャリッジ5とを連結して固定する枠固定手段4と、底部31fに向って狭くなるテーパ内側面31aを有する凹状部31と,凹状部31と対向して頂部32tに向って狭くなるテーパ外側面32aを有する凸状部32とからなるガイド手段3とが具備されること。取付部A1又はキャリッジ5のいずれか一方に凹状部31が形成されると共に他方に凸状部32が形成されること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、刺しゅう縫機能付きミシンの刺しゅう枠駆動装置に刺しゅう枠をガタが生じないように確実に装着することができ、しかもその構成を簡単にすることができるミシン用刺しゅう枠装置に関する。

【背景技術】

【0002】

一般に、刺しゅう縫機能付きミシンに装着する刺しゅう枠は、布を張るための外枠と内枠を備えた枠部、前記外枠に一体的に形成され、刺しゅうミシンのキャリッジに取り付けるための取付部とからなる。この刺しゅう枠を刺しゅう枠駆動手段のキャリッジへ簡単な操作で取り付けられるようにする技術については、本願出願人により、下記特許文献1により既に提案している。

【0003】

その特許文献1の内容を簡単に説明すると、刺しゅう枠の取付部には、キャリッジに設けた穴部に係合して位置決めするための一対のガイドピンと、キャリッジの溝部に係合して、ばねの押圧力によりキャリッジに刺しゅう外枠を固定するための枠固定手段が設けられている。ガイドピンは取付部に対して上下動可能に装着されている。取付部には溝穴が設けられており、ガイドピンに遊嵌しているばねをガイドする。

【0004】

ガイドピンは、ばねによって下方に付勢され、取付部の下面より突出している。そしてばねの弾性力に抗して押圧されれば、取付部内に引っ込むことができる。刺しゅう枠の取付部には、ばねの付勢によりガイドピンが取付部の下面より突出してている。この状態で、一対のガイドピンをキャリッジに設けた穴部に係合して位置決めし、枠固定ピンをキャリッジの溝部に案内する。そして、枠固定手段によって、刺しゅう枠をキャリッジに連結固定する。

【0005】

また、刺しゅう枠に布を張着するには、ミシンの刺しゅう枠駆動手段から外した状態で、ミシンとは別の作業台に刺しゅう枠を配置するが、刺しゅう枠を作業台上に押し当てるのみで、前記ガイドピンは、ばねを圧縮して上方に移動し、取付部の下面内部に引っ込み、下面側にはなんら突出するものがなく、刺しゅう枠を安定した状態に設置することができ、布を刺しゅう枠に張設することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−52278号

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1では、以上のような利点を有するが、しかしながら、以下に述べるように解決されない点も存在する。まず、ガイドピンは、常時は弾性付勢により取付部の外方に突出するように、引き込み自在としたものである。そのために、ガイドピンは、実際には多少のガタツキは最初から存在することもある。そのために、ガイドピンをキャリッジの対応する穴に挿入して枠固定手段によって固定しても、刺しゅう枠にはガタツキが残ることがあり、作業中にミシンの機械振動が加わることでガタツキが増加するおそれも十分にある。

【0008】

また、ガイドピンと、該ガイドピンが挿入する穴部との大小関係は、ガイドピンが挿入できるように、穴部はガイドピンよりも直径が大きく形成される。ここで、ガイドピンがより一層、挿入し易い構成にすれば、必然的に穴部の直径には余裕を持たせなくてはならず、大きくなるが、その反面ガイドピンには大きなガタが生じることになる。

【0009】

また、ガイドピンにガタを生じないようにすれば、穴部の直径をガイドピンと略同等の直径とする必要があるが、このようにすると、工作精度が高くなり、製造コストが上昇してしまう。またガイドピンの穴部への挿入も行い難くなるという問題も生じる。本発明の目的(解決しようとする技術的課題)は、刺しゅう枠駆動装置に刺しゅう枠にガタが生じないように確実に装着することができ、しかもその構成を簡単にすることである。

【課題を解決するための手段】

【0010】

そこで、発明者は上記課題を解決すべく、鋭意,研究を重ねた結果、請求項1の発明を、刺しゅう縫機能付きミシンの刺しゅう枠駆動手段と、該刺しゅう枠駆動手段に設けたキャリッジと、内枠と外枠とからなる枠部と前記ミシンの刺しゅう枠駆動手段のキャリッジに取り付ける取付部とからなる刺しゅう枠とからなり、前記取付部と前記キャリッジとを連結して固定する枠固定手段と、底部に向って狭くなるテーパ内側面を有する凹状部と,該凹状部と対向して頂部に向って狭くなるテーパ外側面を有する凸状部とからなるガイド手段とが具備され、前記取付部又は前記キャリッジのいずれか一方に前記凹状部が形成されると共に他方に凸状部が形成されてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。

【0011】

請求項2の発明を、請求項1において、前記ガイド手段は、前記枠固定手段の両側に所定間隔をおいて具備されてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項3の発明を、請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を円形状としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項4の発明を、請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を楕円形状としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決したものである。

【0012】

請求項5の発明を、請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を正方形状としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項6の発明を、請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を長方形としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項7の発明を、請求項1,2,3,4,5又は6のいずれか1項の記載において、前記凹状部は取付部に形成され、前記凸状部はキャリッジに形成されてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。

【0013】

請求項8の発明を、請求項1,2,3,4,5又は6のいずれか1項の記載において、前記凹状部はキャリッジに形成され、前記凸状部は取付部に形成されてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項9の発明を、請求項1,2,3,4,5,6,7又は8のいずれか1項の記載において、前記枠固定手段は、前記キャリッジに形成された被係止孔と、該被係止孔に係止する枠固定ピンとを有し、該枠固定ピンは、弾性付勢力により常時は前記取付部より突出すると共に前記弾性付勢力に抗して、取付部内部に収納可能としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。

【発明の効果】

【0014】

請求項1の発明では、刺しゅう枠の取付部と、刺しゅう枠駆動手段のキャリッジとを連結固定するための枠固定手段に加えて、ガイド手段を具備したものである。ガイド手段は、頂部に向って狭くなるテーパ外側面を有する凸状部と、該凸状部と対をなし底部に向って狭くなるテーパ内側面を有する凹状部とからなるものである。

【0015】

そして、前記取付部又は前記キャリッジのいずれか一方に前記凸状部が形成されると共に、他方に凹状部が形成される。これによって、キャリッジと取付部とを連結するときに、凸状部が凹状部に挿入すると、その過程で、テーパ外側面とテーパ内側面に当接し、凸状部が凹状部にクサビ状態で食い込むことができ、凸状部と凹状部との間にガタツキのない連結ができる。また、凸状部の頂部は狭く、凹状部の開口は広くなるので、凸状部を凹状部に挿入し易いという利点も有する。

【0016】

請求項2の発明では、ガイド手段、前記枠固定手段の両側に具備されたことにより、取付部はキャリッジに対してより一層安定した状態で連結固定することができる。請求項3の発明では、凸状部と凹状部とは、平面形状を円形状としたことにより、このような凸状部は円錐台として形成されたものであり、凹状部の円錐台の空隙部を有する窪みとして形成され、形状を最も簡単にできる。

【0017】

請求項4の発明では、凸状部と凹状部とは、平面形状を長円形状としたものであり、一対の凸状部と凹状部との挿入状態の接触面積が大きくなり、取付部とキャリッジとのより一層安定且つ強固な連結ができる。請求項5の発明では、凸状部と凹状部とは、平面形状を正方形状としたので、凸状部が凹状部に挿入して相互に当接する面は平坦面同士となり、より一層、密着した当接にすることができる。

【0018】

請求項6の発明では、凸状部と凹状部とは、平面形状を長方形状としたことにより、当接する面は平坦面同士で且つその接触面積もさらに大きくなり、より一層、強固な当接にすることができる。請求項7の発明では、凸状部はキャリッジに形成され、前記凹状部は取付部に形成されたことで、取付部の下面側には突出する部位が存在せず、刺しゅう枠を平坦な作業台に載置したときには、刺しゅう枠が傾斜することがなく、布を張着する作業を行い易くできる。

【0019】

請求項8の発明では、凸状部は取付部に形成されることにより、刺しゅう枠は一般には合成樹脂にて形成されることが多く、それゆえに、凸状部は取付部と一体的に成形することが容易にできる。さらに、取付部側には凹状部が形成されないこととなり、取付部の下面側には窪み箇所が少なくなり、ごみが溜まり難い構成にすることができる。

【0020】

請求項9の発明では、枠固定手段においてキャリッジ側に形成された被係止孔に係止する枠固定ピンを弾性付勢力により常時は前記取付部より突出すると共に前記弾性付勢力に抗して、取付部内部に収納可能としたことで、刺しゅう枠に布を張着する場合等では、特に取付部側に凹状部が形成された場合に、作業台に載置したときでも、何ら突出する部位が存在せず、刺しゅう枠を作業台上に安定した状態で設置でき、布の張着作業が行い易くなる。

【図面の簡単な説明】

【0021】

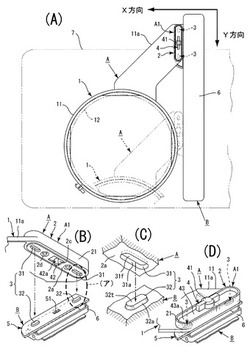

【図1】(A)は本発明における刺しゅう枠と刺しゅう枠駆動手段の平面図、(B)は刺しゅう枠の取付部と刺しゅう枠駆動手段のキャリッジとを示す斜視図、(C)は(B)の(ア)部拡大図、(D)は刺しゅう枠の取付部を刺しゅう枠駆動手段のキャリッジに取り付けた状態の要部斜視図である。

【図2】(A)は取付部の長手方向に沿う断面図、(B)は(A)の(イ)部拡大図、(C)は(A)のY1−Y1矢視断面図、(D)は(C)の(ウ)部拡大図、(E)は(A)のX1−X1矢視図である。

【図3】(A)はキャリッジの長手方向に沿う一部断面とした側面図、(B)は(A)の(エ)部拡大図、(C)は(A)のY2−Y2矢視断面図、(D)は(C)の(オ)部拡大図、(E)は(A)のX2−X2矢視図である。

【図4】(A)は刺しゅう枠の取付部を刺しゅう枠駆動手段のキャリッジに取り付けた状態の長手方向に直交する断面図、(B)は刺しゅう枠駆動手段のX方向における凹状部に凸状部が挿入しようとする状態の拡大断面図、(C)は凹状部に凸状部が挿入した状態の拡大断面図、(D)は刺しゅう枠の取付部を刺しゅう枠駆動手段のキャリッジに取り付けた状態の長手方向に沿う断面図である。

【図5】(A)は凹状部と凸状部との第1実施形態の斜視図、(B)は凹状部と凸状部との第3実施形態の斜視図、(C)は凹状部と凸状部との第4実施形態の斜視図である。

【図6】(A)は刺しゅう枠を平坦状の作業台に載置した状態で枠固定手段の固定ピンが引き込みを完了した状態の断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態を図面に基づいて説明する。本発明は、図1に示すように、主に刺しゅう枠Aと、ミシン本体に具備された刺しゅう枠駆動手段Bとから構成される。本発明における刺しゅう枠Aは、主に枠部1と、取付部A1とから構成されている。枠部1は外枠11と内枠12とから構成されている。外枠11は、腕状部11aを介して取付部A1と一体成形されている〔図1(A),(B),(D)参照〕。取付部A1は、取付ベース部2とガイド手段3と枠固定手段4とから構成される。取付ベース部2は、平面より見て略楕円形状の立上り部21で囲まれた部位であり、上方は開口されており、内部に後述する枠固定手段4を構成する部材が配置される。

【0023】

次に、ガイド手段3は、凹状部31と凸状部32から構成される。凹状部31は、その底部31fに向って次第に狭くなるテーパ内側面31aを有する窪み状の部位である〔図1(C),図2参照〕。また、凸状部32は、その頂部32tに向って次第に狭くなるテーパ外側面32aを有する突起状の部位である〔図1(C),図3参照〕。前記取付部A1の取付ベース部2の下面側に前記凹状部31が形成されると共に、前記キャリッジ5の上面側に前記凸状部32が形成される〔図1(B)参照〕。そして、前記凹状部31と凸状部32は、逆に形成されてもかまわない。つまり、取付部A1の取付ベース部2の下面側に凸状部32形成され、キャリッジ5の上面側に凹状部31が形成されることもある。

【0024】

凹状部31においてテーパ内側面31aは、少なくとも対向する2つの内側面がテーパ角度θとなるように構成される。また、凸状部32において、テーパ外側面32aは、少なくとも対向する2つの外側面がテーパ角度θとなるように構成される。ここで、テーパ内側面31aとテーパ外側面32aのテーパ角度は同一である。凹状部31と凸状部32とは対をなしており、これら一対の凹状部31と凸状部32とが前記枠固定手段4の両側に所定間隔をおいて具備されている。

【0025】

そして、それぞれの対とした凹状部31に凸状部32が挿入することにより、刺しゅう枠Aの取付部A1は、刺しゅう枠駆動手段Bのキャリッジ5に対して正確な位置合わせが行われると共に、凹状部31に凸状部32が食い込むことで刺しゅう枠Aのガタツキを防止することができる。

【0026】

ガイド手段3には、複数の実施形態が存在し、その第1実施形態では、凹状部31と凸状部32とは、平面形状を円形状としたものである〔図5(A)参照〕。ここで、平面形状とは、取付部A1においては下面側より見た状態であり、キャリッジ5においては上面側より見た状態である。第1実施形態における凹状部31は、逆裁頭円錐状の空隙として形成され、凸状部32は裁頭円錐状の突起として形成される。

【0027】

そして、凹状部31では、テーパ内側面31aが凹状部31の内周側面を全周に亘って形成する。また、凸状部32では、テーパ外側面32aが凸状部32の外周側面を全周に亘って形成する。また、この第1実施形態では、凹状部31が略半球状の窪みとして形成され、凸状部32が前記凹状部31と直径の等しい略半球状の突起として形成されたものも含まれる。この場合では、テーパ内側面31a及びテーパ外側面32aは、略テーパ形状に類似したものとなる。

【0028】

次に、ガイド手段3の第2実施形態では、凹状部31と凸状部32とは、平面形状が楕円形状として形成されたものである〔図1(B),(C),図2,図3等参照〕。楕円形状には、略楕円形状も含まれ、通常の楕円に加えて、方形状(長方形又は正方形)の対向する両辺を左右対称の半円とした略カプセル形状等としたものも含まれる。特に、凹状部31及び凸状部32は、図示された実施形態では、対向する2個の平坦状面と、対向する2個の半円状の円周側面が共にテーパ角度θにて構成されている。

【0029】

また、前記第2実施形態では、凹状部31及び凸状部32は、共に楕円の長手方向が刺しゅう枠駆動手段のY方向に一致するように形成される。そして、凹状部31のテーパ内側面31aと、凸状部32のテーパ外側面32aとは、少なくともX方向で、密着状に当接する。また、凹状部31と凸状部32とは、長手方向つまりY方向においては、凹状部31が凸状部32よりも僅かに短く形成されることもある。つまり、凹状部31と凸状部32とは、刺しゅう枠駆動手段におけるX方向又はY方向の少なくともいずれか一方にて密着状に当接するものであればよい。

【0030】

次に、ガイド手段3の第3実施形態では、凹状部31と凸状部32とは、平面形状を正方形状としたものである〔図5(B)参照〕。凹状部31は、4面のテーパ内側面31aによって形成された裁頭四角錐状の空隙状の部位である。また、凸状部32は、4面のテーパ外側面32aによって形成された裁頭四角錐状が突起状の部位である。この第3実施形態では、対向する2面のみがテーパ外側面32a,32aとして形成され、他の対向する2面は垂直状の面とすることもある。

【0031】

この第3実施形態において、凹状部31では、対向する1対の2面のみがテーパ内側面31a,31aとして形成され、凸状部32では、対向する1対の2面のみがテーパ外側面32a,32aとして形成され、凹状部31及び凸状部32共に他の対向する2面は垂直状の面とすることもある。つまり、X方向又はY方向のいずれか一方のみで対向する2面がテーパ内側面31a,31aであり、また前記両テーパ内側面31a,31aに対応する、2面がテーパ外側面32a,32aであればよい。

【0032】

次に、ガイド手段3の第4実施形態では、凹状部31と凸状部32とは、平面形状を長方形状としたものである〔図5(C)参照〕。凹状部31は、4面のテーパ内側面31aによって形成された長方形状の裁頭四角錐状の空隙状の部位である。また、凸状部32は、4面のテーパ外側面32aによって形成された長方形状の裁頭四角錐状が突起状の部位である。

【0033】

この第4実施形態についても、前述した3実施形態と同様に、凹状部31では、対向する1対の2面のみがテーパ内側面31a,31aとして形成され、凸状部32では、対向する1対の2面のみがテーパ外側面32a,32aとして形成され、凹状部31及び凸状部32共に他の対向する2面は垂直状の面とすることもある。

【0034】

以上第1乃至第4実施形態におけるガイド手段3では、刺しゅう枠Aの取付部A1側に凹状部31が形成され、キャリッジ5に凸状部32が形成され実施形態と、取付部A1側に凸状部32が形成され、キャリッジ5に凹状部31が形成される実施形態が存在する。前記凹状部31が取付部A1に形成される実施形態では、取付部A1の下面側には、突出する部位が存在しない。そのために、ミシン本体から外された刺しゅう枠Aに布を張着するために、刺しゅう枠Aを平坦な作業台に載置したときには、該刺しゅう枠Aは傾斜することがなく、水平状態で、布を張着する作業を行い易くできる。

【0035】

また、取付部A1に凸状部32が形成される実施形態では、刺しゅう枠Aは一般には合成樹脂にて形成されることが多く、それゆえに、凸状部32は取付部A1の下面側に一体的に成形することが容易にできる。さらに、取付部A1側には凹状部31が形成されないこととなり、取付部A1の下面側には窪み箇所が少なくなり、ごみが溜まり難い構成にすることができる。

【0036】

枠固定手段4は、主に、ツマミ41と枠固定ピン42と、安定部43とから構成される。ツマミ41には枠固定ピン42が固着され、枠固定ピン42の下端寄りの位置には係止軸片42aが装着されている。該係止軸片42aは、枠固定ピン42よりも直径が小さく、該枠固定ピン42に直交するようにして貫通固着される。枠固定ピン42には安定部43が装着されている。

【0037】

該安定部43は、安定板43aと安定軸43bと弾性部材43cとから構成される。安定板43aの長手方向中間箇所には貫通孔が形成され、前記枠固定ピン42が軸方向に移動自在となるように構成される。また、安定板43aに対して枠固定ピン42は、軸方向に移動を規制するために止め輪42bが装着されている〔図2(A)参照〕。

【0038】

また、安定板43aの下面側で且つ前記枠固定ピン42の両側となる位置に適宜の間隔をおいて、安定軸43b,43bが固着されている。前記取付ベース部2の底面部22の長手方向中間箇所には枠固定ピン42が貫通する主貫通孔22aが形成され、該主貫通孔22aの両側には、前記両安定軸43b,43bが貫通する副貫通孔22b,22bが形成されている〔図2(A)参照〕。

【0039】

さらに取付ベース部2の下面部2aには、前記主貫通孔22aに対応する位置に主窪み部2cが形成され、前記副貫通孔22b,22bに対応する位置には副窪み部2d,2dが形成されている。そして、枠固定手段4の枠固定ピン42が取付ベース部2の主貫通孔22aを貫通して、主窪み部2cより下方に突出し、両安定軸43b,43bは副貫通孔22b,22bを貫通して両副窪み部2d,2dより下方に突出する。

【0040】

両安定軸43b,43bには前記両副窪み部2d,2d内でコイルバネ43cが装着され、該コイルバネ43cの弾性力にて安定部43を常時下方に弾性付勢すると共に枠固定ピン42も下方に弾性付勢している。また、コイルバネ43cの弾性付勢力に抗して、枠固定ピン42を上方に押し上げることができ、枠固定ピン42の下端箇所を主窪み部2c内に収納することができる。この状態では、枠固定ピン42は、下面部2aから全く突出しない。また、キャリッジ5側において、枠固定手段4の前記枠固定ピン42が係止する被係止孔51が形成されている〔図3(E)参照〕。

【0041】

刺しゅう枠駆動手段Bは、ミシン本体のベッド7に具備されている。キャリッジ5と、該キャリッジ5をX−Y方向に往復移動させるX−Y駆動機構6が装着されている。該ベッド7には、針棒の上下動に調時して作動する針糸捕捉手段が内蔵されており、通常縫い及び刺しゅう縫いのための作業面を備えており、該作業面には、針板が装着されている。キャリッジ5は、X−Y駆動機構6によって、X方向及びY方向に移動する〔図1(A)参照〕。

【0042】

刺しゅう枠Aの取付部A1は、刺しゅう枠駆動手段Bのキャリッジ5にガイド手段3と枠固定手段4によって装着する。ここでは、取付部A1にはガイド手段3の凹状部31が形成され、キャリッジ5は凸状部32が形成された実施形態に基づいて説明する。取付部A1をキャリッジ5に設置するには、まず、取付部A1の凹状部31と、キャリッジ5の凸状部32との位置を合わせ、凹状部31に凸状部32が挿入されるように配置する。

【0043】

凹状部31に対して凸状部32が挿入されると、テーパ内側面31aとテーパ外側面32a同士が当接し、凸状部32が凹状部31に深く挿入してゆく過程で、凹状部31の中心線Laと凸状部32の中心線Lbとが略自動的に一致することができる〔図4(B),(C)参照〕。そして、凹状部31に凸状部32が食い込むと、テーパ内側面31aに対してテーパ外側面32aがクサビ状態に食い込み、さらに枠固定手段4によって取付部A1をキャリッジ5に固定することで、取付部A1は、キャリッジ5に対してガタツキのない状態にすることができる。

【0044】

また、刺しゅう枠Aに布を張着するには、ミシンの刺しゅう枠駆動手段Bから外した状態で、ミシンとは別の作業台に刺しゅう枠Aを配置するが、刺しゅう枠Aを表面が平坦な作業台8上に押し当てるのみで、前記枠固定ピン42は、ばねを圧縮して上方に移動し、取付部A1の下面2a内部に引っ込み、下面2a側には何等突出するものがなく、刺しゅう枠Aを安定した状態に設置することができ、布を刺しゅう枠に張設することができる(図6参照)。

【符号の説明】

【0045】

A…刺しゅう枠、1…下枠部、12…内枠、11…外枠、A1…取付部、

3…ガイド手段、31…凹状部、31a…テーパ内側面、31f…底部、32t…頂部、

32…凸状部、32a…テーパ外側面、4…枠固定手段、B…刺しゅう枠駆動手段、

5…キャリッジ。

【技術分野】

【0001】

本発明は、刺しゅう縫機能付きミシンの刺しゅう枠駆動装置に刺しゅう枠をガタが生じないように確実に装着することができ、しかもその構成を簡単にすることができるミシン用刺しゅう枠装置に関する。

【背景技術】

【0002】

一般に、刺しゅう縫機能付きミシンに装着する刺しゅう枠は、布を張るための外枠と内枠を備えた枠部、前記外枠に一体的に形成され、刺しゅうミシンのキャリッジに取り付けるための取付部とからなる。この刺しゅう枠を刺しゅう枠駆動手段のキャリッジへ簡単な操作で取り付けられるようにする技術については、本願出願人により、下記特許文献1により既に提案している。

【0003】

その特許文献1の内容を簡単に説明すると、刺しゅう枠の取付部には、キャリッジに設けた穴部に係合して位置決めするための一対のガイドピンと、キャリッジの溝部に係合して、ばねの押圧力によりキャリッジに刺しゅう外枠を固定するための枠固定手段が設けられている。ガイドピンは取付部に対して上下動可能に装着されている。取付部には溝穴が設けられており、ガイドピンに遊嵌しているばねをガイドする。

【0004】

ガイドピンは、ばねによって下方に付勢され、取付部の下面より突出している。そしてばねの弾性力に抗して押圧されれば、取付部内に引っ込むことができる。刺しゅう枠の取付部には、ばねの付勢によりガイドピンが取付部の下面より突出してている。この状態で、一対のガイドピンをキャリッジに設けた穴部に係合して位置決めし、枠固定ピンをキャリッジの溝部に案内する。そして、枠固定手段によって、刺しゅう枠をキャリッジに連結固定する。

【0005】

また、刺しゅう枠に布を張着するには、ミシンの刺しゅう枠駆動手段から外した状態で、ミシンとは別の作業台に刺しゅう枠を配置するが、刺しゅう枠を作業台上に押し当てるのみで、前記ガイドピンは、ばねを圧縮して上方に移動し、取付部の下面内部に引っ込み、下面側にはなんら突出するものがなく、刺しゅう枠を安定した状態に設置することができ、布を刺しゅう枠に張設することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−52278号

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1では、以上のような利点を有するが、しかしながら、以下に述べるように解決されない点も存在する。まず、ガイドピンは、常時は弾性付勢により取付部の外方に突出するように、引き込み自在としたものである。そのために、ガイドピンは、実際には多少のガタツキは最初から存在することもある。そのために、ガイドピンをキャリッジの対応する穴に挿入して枠固定手段によって固定しても、刺しゅう枠にはガタツキが残ることがあり、作業中にミシンの機械振動が加わることでガタツキが増加するおそれも十分にある。

【0008】

また、ガイドピンと、該ガイドピンが挿入する穴部との大小関係は、ガイドピンが挿入できるように、穴部はガイドピンよりも直径が大きく形成される。ここで、ガイドピンがより一層、挿入し易い構成にすれば、必然的に穴部の直径には余裕を持たせなくてはならず、大きくなるが、その反面ガイドピンには大きなガタが生じることになる。

【0009】

また、ガイドピンにガタを生じないようにすれば、穴部の直径をガイドピンと略同等の直径とする必要があるが、このようにすると、工作精度が高くなり、製造コストが上昇してしまう。またガイドピンの穴部への挿入も行い難くなるという問題も生じる。本発明の目的(解決しようとする技術的課題)は、刺しゅう枠駆動装置に刺しゅう枠にガタが生じないように確実に装着することができ、しかもその構成を簡単にすることである。

【課題を解決するための手段】

【0010】

そこで、発明者は上記課題を解決すべく、鋭意,研究を重ねた結果、請求項1の発明を、刺しゅう縫機能付きミシンの刺しゅう枠駆動手段と、該刺しゅう枠駆動手段に設けたキャリッジと、内枠と外枠とからなる枠部と前記ミシンの刺しゅう枠駆動手段のキャリッジに取り付ける取付部とからなる刺しゅう枠とからなり、前記取付部と前記キャリッジとを連結して固定する枠固定手段と、底部に向って狭くなるテーパ内側面を有する凹状部と,該凹状部と対向して頂部に向って狭くなるテーパ外側面を有する凸状部とからなるガイド手段とが具備され、前記取付部又は前記キャリッジのいずれか一方に前記凹状部が形成されると共に他方に凸状部が形成されてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。

【0011】

請求項2の発明を、請求項1において、前記ガイド手段は、前記枠固定手段の両側に所定間隔をおいて具備されてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項3の発明を、請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を円形状としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項4の発明を、請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を楕円形状としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決したものである。

【0012】

請求項5の発明を、請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を正方形状としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項6の発明を、請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を長方形としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項7の発明を、請求項1,2,3,4,5又は6のいずれか1項の記載において、前記凹状部は取付部に形成され、前記凸状部はキャリッジに形成されてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。

【0013】

請求項8の発明を、請求項1,2,3,4,5又は6のいずれか1項の記載において、前記凹状部はキャリッジに形成され、前記凸状部は取付部に形成されてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。請求項9の発明を、請求項1,2,3,4,5,6,7又は8のいずれか1項の記載において、前記枠固定手段は、前記キャリッジに形成された被係止孔と、該被係止孔に係止する枠固定ピンとを有し、該枠固定ピンは、弾性付勢力により常時は前記取付部より突出すると共に前記弾性付勢力に抗して、取付部内部に収納可能としてなるミシン用刺しゅう枠装置としたことにより、上記課題を解決した。

【発明の効果】

【0014】

請求項1の発明では、刺しゅう枠の取付部と、刺しゅう枠駆動手段のキャリッジとを連結固定するための枠固定手段に加えて、ガイド手段を具備したものである。ガイド手段は、頂部に向って狭くなるテーパ外側面を有する凸状部と、該凸状部と対をなし底部に向って狭くなるテーパ内側面を有する凹状部とからなるものである。

【0015】

そして、前記取付部又は前記キャリッジのいずれか一方に前記凸状部が形成されると共に、他方に凹状部が形成される。これによって、キャリッジと取付部とを連結するときに、凸状部が凹状部に挿入すると、その過程で、テーパ外側面とテーパ内側面に当接し、凸状部が凹状部にクサビ状態で食い込むことができ、凸状部と凹状部との間にガタツキのない連結ができる。また、凸状部の頂部は狭く、凹状部の開口は広くなるので、凸状部を凹状部に挿入し易いという利点も有する。

【0016】

請求項2の発明では、ガイド手段、前記枠固定手段の両側に具備されたことにより、取付部はキャリッジに対してより一層安定した状態で連結固定することができる。請求項3の発明では、凸状部と凹状部とは、平面形状を円形状としたことにより、このような凸状部は円錐台として形成されたものであり、凹状部の円錐台の空隙部を有する窪みとして形成され、形状を最も簡単にできる。

【0017】

請求項4の発明では、凸状部と凹状部とは、平面形状を長円形状としたものであり、一対の凸状部と凹状部との挿入状態の接触面積が大きくなり、取付部とキャリッジとのより一層安定且つ強固な連結ができる。請求項5の発明では、凸状部と凹状部とは、平面形状を正方形状としたので、凸状部が凹状部に挿入して相互に当接する面は平坦面同士となり、より一層、密着した当接にすることができる。

【0018】

請求項6の発明では、凸状部と凹状部とは、平面形状を長方形状としたことにより、当接する面は平坦面同士で且つその接触面積もさらに大きくなり、より一層、強固な当接にすることができる。請求項7の発明では、凸状部はキャリッジに形成され、前記凹状部は取付部に形成されたことで、取付部の下面側には突出する部位が存在せず、刺しゅう枠を平坦な作業台に載置したときには、刺しゅう枠が傾斜することがなく、布を張着する作業を行い易くできる。

【0019】

請求項8の発明では、凸状部は取付部に形成されることにより、刺しゅう枠は一般には合成樹脂にて形成されることが多く、それゆえに、凸状部は取付部と一体的に成形することが容易にできる。さらに、取付部側には凹状部が形成されないこととなり、取付部の下面側には窪み箇所が少なくなり、ごみが溜まり難い構成にすることができる。

【0020】

請求項9の発明では、枠固定手段においてキャリッジ側に形成された被係止孔に係止する枠固定ピンを弾性付勢力により常時は前記取付部より突出すると共に前記弾性付勢力に抗して、取付部内部に収納可能としたことで、刺しゅう枠に布を張着する場合等では、特に取付部側に凹状部が形成された場合に、作業台に載置したときでも、何ら突出する部位が存在せず、刺しゅう枠を作業台上に安定した状態で設置でき、布の張着作業が行い易くなる。

【図面の簡単な説明】

【0021】

【図1】(A)は本発明における刺しゅう枠と刺しゅう枠駆動手段の平面図、(B)は刺しゅう枠の取付部と刺しゅう枠駆動手段のキャリッジとを示す斜視図、(C)は(B)の(ア)部拡大図、(D)は刺しゅう枠の取付部を刺しゅう枠駆動手段のキャリッジに取り付けた状態の要部斜視図である。

【図2】(A)は取付部の長手方向に沿う断面図、(B)は(A)の(イ)部拡大図、(C)は(A)のY1−Y1矢視断面図、(D)は(C)の(ウ)部拡大図、(E)は(A)のX1−X1矢視図である。

【図3】(A)はキャリッジの長手方向に沿う一部断面とした側面図、(B)は(A)の(エ)部拡大図、(C)は(A)のY2−Y2矢視断面図、(D)は(C)の(オ)部拡大図、(E)は(A)のX2−X2矢視図である。

【図4】(A)は刺しゅう枠の取付部を刺しゅう枠駆動手段のキャリッジに取り付けた状態の長手方向に直交する断面図、(B)は刺しゅう枠駆動手段のX方向における凹状部に凸状部が挿入しようとする状態の拡大断面図、(C)は凹状部に凸状部が挿入した状態の拡大断面図、(D)は刺しゅう枠の取付部を刺しゅう枠駆動手段のキャリッジに取り付けた状態の長手方向に沿う断面図である。

【図5】(A)は凹状部と凸状部との第1実施形態の斜視図、(B)は凹状部と凸状部との第3実施形態の斜視図、(C)は凹状部と凸状部との第4実施形態の斜視図である。

【図6】(A)は刺しゅう枠を平坦状の作業台に載置した状態で枠固定手段の固定ピンが引き込みを完了した状態の断面図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態を図面に基づいて説明する。本発明は、図1に示すように、主に刺しゅう枠Aと、ミシン本体に具備された刺しゅう枠駆動手段Bとから構成される。本発明における刺しゅう枠Aは、主に枠部1と、取付部A1とから構成されている。枠部1は外枠11と内枠12とから構成されている。外枠11は、腕状部11aを介して取付部A1と一体成形されている〔図1(A),(B),(D)参照〕。取付部A1は、取付ベース部2とガイド手段3と枠固定手段4とから構成される。取付ベース部2は、平面より見て略楕円形状の立上り部21で囲まれた部位であり、上方は開口されており、内部に後述する枠固定手段4を構成する部材が配置される。

【0023】

次に、ガイド手段3は、凹状部31と凸状部32から構成される。凹状部31は、その底部31fに向って次第に狭くなるテーパ内側面31aを有する窪み状の部位である〔図1(C),図2参照〕。また、凸状部32は、その頂部32tに向って次第に狭くなるテーパ外側面32aを有する突起状の部位である〔図1(C),図3参照〕。前記取付部A1の取付ベース部2の下面側に前記凹状部31が形成されると共に、前記キャリッジ5の上面側に前記凸状部32が形成される〔図1(B)参照〕。そして、前記凹状部31と凸状部32は、逆に形成されてもかまわない。つまり、取付部A1の取付ベース部2の下面側に凸状部32形成され、キャリッジ5の上面側に凹状部31が形成されることもある。

【0024】

凹状部31においてテーパ内側面31aは、少なくとも対向する2つの内側面がテーパ角度θとなるように構成される。また、凸状部32において、テーパ外側面32aは、少なくとも対向する2つの外側面がテーパ角度θとなるように構成される。ここで、テーパ内側面31aとテーパ外側面32aのテーパ角度は同一である。凹状部31と凸状部32とは対をなしており、これら一対の凹状部31と凸状部32とが前記枠固定手段4の両側に所定間隔をおいて具備されている。

【0025】

そして、それぞれの対とした凹状部31に凸状部32が挿入することにより、刺しゅう枠Aの取付部A1は、刺しゅう枠駆動手段Bのキャリッジ5に対して正確な位置合わせが行われると共に、凹状部31に凸状部32が食い込むことで刺しゅう枠Aのガタツキを防止することができる。

【0026】

ガイド手段3には、複数の実施形態が存在し、その第1実施形態では、凹状部31と凸状部32とは、平面形状を円形状としたものである〔図5(A)参照〕。ここで、平面形状とは、取付部A1においては下面側より見た状態であり、キャリッジ5においては上面側より見た状態である。第1実施形態における凹状部31は、逆裁頭円錐状の空隙として形成され、凸状部32は裁頭円錐状の突起として形成される。

【0027】

そして、凹状部31では、テーパ内側面31aが凹状部31の内周側面を全周に亘って形成する。また、凸状部32では、テーパ外側面32aが凸状部32の外周側面を全周に亘って形成する。また、この第1実施形態では、凹状部31が略半球状の窪みとして形成され、凸状部32が前記凹状部31と直径の等しい略半球状の突起として形成されたものも含まれる。この場合では、テーパ内側面31a及びテーパ外側面32aは、略テーパ形状に類似したものとなる。

【0028】

次に、ガイド手段3の第2実施形態では、凹状部31と凸状部32とは、平面形状が楕円形状として形成されたものである〔図1(B),(C),図2,図3等参照〕。楕円形状には、略楕円形状も含まれ、通常の楕円に加えて、方形状(長方形又は正方形)の対向する両辺を左右対称の半円とした略カプセル形状等としたものも含まれる。特に、凹状部31及び凸状部32は、図示された実施形態では、対向する2個の平坦状面と、対向する2個の半円状の円周側面が共にテーパ角度θにて構成されている。

【0029】

また、前記第2実施形態では、凹状部31及び凸状部32は、共に楕円の長手方向が刺しゅう枠駆動手段のY方向に一致するように形成される。そして、凹状部31のテーパ内側面31aと、凸状部32のテーパ外側面32aとは、少なくともX方向で、密着状に当接する。また、凹状部31と凸状部32とは、長手方向つまりY方向においては、凹状部31が凸状部32よりも僅かに短く形成されることもある。つまり、凹状部31と凸状部32とは、刺しゅう枠駆動手段におけるX方向又はY方向の少なくともいずれか一方にて密着状に当接するものであればよい。

【0030】

次に、ガイド手段3の第3実施形態では、凹状部31と凸状部32とは、平面形状を正方形状としたものである〔図5(B)参照〕。凹状部31は、4面のテーパ内側面31aによって形成された裁頭四角錐状の空隙状の部位である。また、凸状部32は、4面のテーパ外側面32aによって形成された裁頭四角錐状が突起状の部位である。この第3実施形態では、対向する2面のみがテーパ外側面32a,32aとして形成され、他の対向する2面は垂直状の面とすることもある。

【0031】

この第3実施形態において、凹状部31では、対向する1対の2面のみがテーパ内側面31a,31aとして形成され、凸状部32では、対向する1対の2面のみがテーパ外側面32a,32aとして形成され、凹状部31及び凸状部32共に他の対向する2面は垂直状の面とすることもある。つまり、X方向又はY方向のいずれか一方のみで対向する2面がテーパ内側面31a,31aであり、また前記両テーパ内側面31a,31aに対応する、2面がテーパ外側面32a,32aであればよい。

【0032】

次に、ガイド手段3の第4実施形態では、凹状部31と凸状部32とは、平面形状を長方形状としたものである〔図5(C)参照〕。凹状部31は、4面のテーパ内側面31aによって形成された長方形状の裁頭四角錐状の空隙状の部位である。また、凸状部32は、4面のテーパ外側面32aによって形成された長方形状の裁頭四角錐状が突起状の部位である。

【0033】

この第4実施形態についても、前述した3実施形態と同様に、凹状部31では、対向する1対の2面のみがテーパ内側面31a,31aとして形成され、凸状部32では、対向する1対の2面のみがテーパ外側面32a,32aとして形成され、凹状部31及び凸状部32共に他の対向する2面は垂直状の面とすることもある。

【0034】

以上第1乃至第4実施形態におけるガイド手段3では、刺しゅう枠Aの取付部A1側に凹状部31が形成され、キャリッジ5に凸状部32が形成され実施形態と、取付部A1側に凸状部32が形成され、キャリッジ5に凹状部31が形成される実施形態が存在する。前記凹状部31が取付部A1に形成される実施形態では、取付部A1の下面側には、突出する部位が存在しない。そのために、ミシン本体から外された刺しゅう枠Aに布を張着するために、刺しゅう枠Aを平坦な作業台に載置したときには、該刺しゅう枠Aは傾斜することがなく、水平状態で、布を張着する作業を行い易くできる。

【0035】

また、取付部A1に凸状部32が形成される実施形態では、刺しゅう枠Aは一般には合成樹脂にて形成されることが多く、それゆえに、凸状部32は取付部A1の下面側に一体的に成形することが容易にできる。さらに、取付部A1側には凹状部31が形成されないこととなり、取付部A1の下面側には窪み箇所が少なくなり、ごみが溜まり難い構成にすることができる。

【0036】

枠固定手段4は、主に、ツマミ41と枠固定ピン42と、安定部43とから構成される。ツマミ41には枠固定ピン42が固着され、枠固定ピン42の下端寄りの位置には係止軸片42aが装着されている。該係止軸片42aは、枠固定ピン42よりも直径が小さく、該枠固定ピン42に直交するようにして貫通固着される。枠固定ピン42には安定部43が装着されている。

【0037】

該安定部43は、安定板43aと安定軸43bと弾性部材43cとから構成される。安定板43aの長手方向中間箇所には貫通孔が形成され、前記枠固定ピン42が軸方向に移動自在となるように構成される。また、安定板43aに対して枠固定ピン42は、軸方向に移動を規制するために止め輪42bが装着されている〔図2(A)参照〕。

【0038】

また、安定板43aの下面側で且つ前記枠固定ピン42の両側となる位置に適宜の間隔をおいて、安定軸43b,43bが固着されている。前記取付ベース部2の底面部22の長手方向中間箇所には枠固定ピン42が貫通する主貫通孔22aが形成され、該主貫通孔22aの両側には、前記両安定軸43b,43bが貫通する副貫通孔22b,22bが形成されている〔図2(A)参照〕。

【0039】

さらに取付ベース部2の下面部2aには、前記主貫通孔22aに対応する位置に主窪み部2cが形成され、前記副貫通孔22b,22bに対応する位置には副窪み部2d,2dが形成されている。そして、枠固定手段4の枠固定ピン42が取付ベース部2の主貫通孔22aを貫通して、主窪み部2cより下方に突出し、両安定軸43b,43bは副貫通孔22b,22bを貫通して両副窪み部2d,2dより下方に突出する。

【0040】

両安定軸43b,43bには前記両副窪み部2d,2d内でコイルバネ43cが装着され、該コイルバネ43cの弾性力にて安定部43を常時下方に弾性付勢すると共に枠固定ピン42も下方に弾性付勢している。また、コイルバネ43cの弾性付勢力に抗して、枠固定ピン42を上方に押し上げることができ、枠固定ピン42の下端箇所を主窪み部2c内に収納することができる。この状態では、枠固定ピン42は、下面部2aから全く突出しない。また、キャリッジ5側において、枠固定手段4の前記枠固定ピン42が係止する被係止孔51が形成されている〔図3(E)参照〕。

【0041】

刺しゅう枠駆動手段Bは、ミシン本体のベッド7に具備されている。キャリッジ5と、該キャリッジ5をX−Y方向に往復移動させるX−Y駆動機構6が装着されている。該ベッド7には、針棒の上下動に調時して作動する針糸捕捉手段が内蔵されており、通常縫い及び刺しゅう縫いのための作業面を備えており、該作業面には、針板が装着されている。キャリッジ5は、X−Y駆動機構6によって、X方向及びY方向に移動する〔図1(A)参照〕。

【0042】

刺しゅう枠Aの取付部A1は、刺しゅう枠駆動手段Bのキャリッジ5にガイド手段3と枠固定手段4によって装着する。ここでは、取付部A1にはガイド手段3の凹状部31が形成され、キャリッジ5は凸状部32が形成された実施形態に基づいて説明する。取付部A1をキャリッジ5に設置するには、まず、取付部A1の凹状部31と、キャリッジ5の凸状部32との位置を合わせ、凹状部31に凸状部32が挿入されるように配置する。

【0043】

凹状部31に対して凸状部32が挿入されると、テーパ内側面31aとテーパ外側面32a同士が当接し、凸状部32が凹状部31に深く挿入してゆく過程で、凹状部31の中心線Laと凸状部32の中心線Lbとが略自動的に一致することができる〔図4(B),(C)参照〕。そして、凹状部31に凸状部32が食い込むと、テーパ内側面31aに対してテーパ外側面32aがクサビ状態に食い込み、さらに枠固定手段4によって取付部A1をキャリッジ5に固定することで、取付部A1は、キャリッジ5に対してガタツキのない状態にすることができる。

【0044】

また、刺しゅう枠Aに布を張着するには、ミシンの刺しゅう枠駆動手段Bから外した状態で、ミシンとは別の作業台に刺しゅう枠Aを配置するが、刺しゅう枠Aを表面が平坦な作業台8上に押し当てるのみで、前記枠固定ピン42は、ばねを圧縮して上方に移動し、取付部A1の下面2a内部に引っ込み、下面2a側には何等突出するものがなく、刺しゅう枠Aを安定した状態に設置することができ、布を刺しゅう枠に張設することができる(図6参照)。

【符号の説明】

【0045】

A…刺しゅう枠、1…下枠部、12…内枠、11…外枠、A1…取付部、

3…ガイド手段、31…凹状部、31a…テーパ内側面、31f…底部、32t…頂部、

32…凸状部、32a…テーパ外側面、4…枠固定手段、B…刺しゅう枠駆動手段、

5…キャリッジ。

【特許請求の範囲】

【請求項1】

刺しゅう縫機能付きミシンの刺しゅう枠駆動手段と、該刺しゅう枠駆動手段に設けたキャリッジと、内枠と外枠とからなる枠部と前記ミシンの刺しゅう枠駆動手段のキャリッジに取り付ける取付部とからなる刺しゅう枠とからなり、前記取付部と前記キャリッジとを連結して固定する枠固定手段と、底部に向って狭くなるテーパ内側面を有する凹状部と,該凹状部と対向して頂部に向って狭くなるテーパ外側面を有する凸状部とからなるガイド手段とが具備され、前記取付部又は前記キャリッジのいずれか一方に前記凹状部が形成されると共に他方に凸状部が形成されてなることを特徴とするミシン用刺しゅう枠装置。

【請求項2】

請求項1において、前記ガイド手段は、前記枠固定手段の両側に所定間隔をおいて具備されてなることを特徴とするミシン用刺しゅう枠装置。

【請求項3】

請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を円形状としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項4】

請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を楕円形状としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項5】

請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を正方形状としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項6】

請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を長方形としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項7】

請求項1,2,3,4,5又は6のいずれか1項の記載において、前記凹状部は取付部に形成され、前記凸状部はキャリッジに形成されてなることを特徴とするミシン用刺しゅう枠装置。

【請求項8】

請求項1,2,3,4,5又は6のいずれか1項の記載において、前記凹状部はキャリッジに形成され、前記凸状部は取付部に形成されてなることを特徴とするミシン用刺しゅう枠装置。

【請求項9】

請求項1,2,3,4,5,6,7又は8のいずれか1項の記載において、前記枠固定手段は、前記キャリッジに形成された被係止孔と、該被係止孔に係止する枠固定ピンとを有し、該枠固定ピンは、弾性付勢力により常時は前記取付部より突出すると共に前記弾性付勢力に抗して、取付部内部に収納可能としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項1】

刺しゅう縫機能付きミシンの刺しゅう枠駆動手段と、該刺しゅう枠駆動手段に設けたキャリッジと、内枠と外枠とからなる枠部と前記ミシンの刺しゅう枠駆動手段のキャリッジに取り付ける取付部とからなる刺しゅう枠とからなり、前記取付部と前記キャリッジとを連結して固定する枠固定手段と、底部に向って狭くなるテーパ内側面を有する凹状部と,該凹状部と対向して頂部に向って狭くなるテーパ外側面を有する凸状部とからなるガイド手段とが具備され、前記取付部又は前記キャリッジのいずれか一方に前記凹状部が形成されると共に他方に凸状部が形成されてなることを特徴とするミシン用刺しゅう枠装置。

【請求項2】

請求項1において、前記ガイド手段は、前記枠固定手段の両側に所定間隔をおいて具備されてなることを特徴とするミシン用刺しゅう枠装置。

【請求項3】

請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を円形状としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項4】

請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を楕円形状としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項5】

請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を正方形状としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項6】

請求項1又は2において、前記凹状部と前記凸状部とは、平面形状を長方形としてなることを特徴とするミシン用刺しゅう枠装置。

【請求項7】

請求項1,2,3,4,5又は6のいずれか1項の記載において、前記凹状部は取付部に形成され、前記凸状部はキャリッジに形成されてなることを特徴とするミシン用刺しゅう枠装置。

【請求項8】

請求項1,2,3,4,5又は6のいずれか1項の記載において、前記凹状部はキャリッジに形成され、前記凸状部は取付部に形成されてなることを特徴とするミシン用刺しゅう枠装置。

【請求項9】

請求項1,2,3,4,5,6,7又は8のいずれか1項の記載において、前記枠固定手段は、前記キャリッジに形成された被係止孔と、該被係止孔に係止する枠固定ピンとを有し、該枠固定ピンは、弾性付勢力により常時は前記取付部より突出すると共に前記弾性付勢力に抗して、取付部内部に収納可能としてなることを特徴とするミシン用刺しゅう枠装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−53376(P2013−53376A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190016(P2011−190016)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000002244)蛇の目ミシン工業株式会社 (79)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(000002244)蛇の目ミシン工業株式会社 (79)

【Fターム(参考)】

[ Back to top ]