ユーティリティナイフ用の刃

【課題】切削工具にタングステンカーバイドを搭載する方法において、切削面は極めて硬くかつ耐久性を有する加工処理方法を提供する。

【解決手段】ユーティリティナイフ用の刃100は、第1の材料55から作られる部分と、第2の材料60から作られる細長い部分30であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に前記第2の材料の粉末を溶融させることによって前記第1の材料上に被覆され、この細長い部分25は前記刃の先端部18を形成するものである、前記細長い部分とを有し、前記第2の材料は軟質結合剤に埋め込まれるタングステンカーバイド粒子を含むものであり、前記タングステンカーバイド粒子のサイズの少なくとも90%は約5マイクロメートルである。

【解決手段】ユーティリティナイフ用の刃100は、第1の材料55から作られる部分と、第2の材料60から作られる細長い部分30であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に前記第2の材料の粉末を溶融させることによって前記第1の材料上に被覆され、この細長い部分25は前記刃の先端部18を形成するものである、前記細長い部分とを有し、前記第2の材料は軟質結合剤に埋め込まれるタングステンカーバイド粒子を含むものであり、前記タングステンカーバイド粒子のサイズの少なくとも90%は約5マイクロメートルである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はユーティリティナイフ用の刃およびその製造方法に関する。

【背景技術】

【0002】

切削工具(例えば、ユーティリティナイフ)は様々な用途に(例えば、建築、包装および輸送、カーペットの取り付けなど、他の目的にも)使用されるように開発されてきた。

【0003】

切削工具の切削材としてタングステンカーバイドの使用が、当技術分野ではよく知られている。タングステンカーバイドは、その高い耐摩耗特性のため、様々な切断、掘削、フライス加工、および他の研削作業において広く用いられている。動力鋸のような従来の切削工具は、刃物の歯上にろう付けされたタングステンカーバイドインサートを有する。これにより、実際の切削面は極めて硬くかつ耐久性を有するものになる。しかしながら、ろう付けは、多くの切削工具(例えば、ユーティリティナイフ用の刃)上にタングステンカーバイドインサートを搭載するのに適した加工処理ではない。

【発明の概要】

【課題を解決するための手段】

【0004】

本発明の1つの観点は、タングステンカーバイドの被覆を含むユーティリティナイフ用の刃を含む。本発明の別の観点は、刃先に硬質皮膜を蒸着させた刃を製造する方法を含む。この方法は、切削工具の端部に硬質の物質(例えば、タングステンカーバイド)を蒸着する工程と、次に前記端部を研ぐ工程とを含み、これにより尖鋭化のあと表面の全体が前記硬質材料(例えば、タングステンカーバイド)で作られるようになる。

【0005】

本発明の1つの観点では、第1の材料から作られる部分と第2の材料から作られる細長い部分とを含むユーティリティナイフ用の刃が提供され、この第2の材料は前記第1の材料より硬く、かつ、前記第1の材料上に前記第2の材料の粉末を溶かすことによって前記第1の材料上に被覆され、前記細長い部分は前記刃の先端部を形成するものであり、ここで、前記第2の材料は軟質結合剤に埋め込まれるタングステンカーバイド粒子を含み、ならびに、少なくとも90%のこのタングステンカーバイドのサイズは約5マイクロメートルより小さいものである。

【0006】

本発明の1つの観点では、切削工具用の加工刃が提供され、第1の材料から作られる第1の細長い部分と、前記第1の材料および第2の材料から作られる第2の細長い部分であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に蒸着され、この第2の細長い材料は前記刃の先端部を形成するものである、前記第2の細長い部分とを有し、ここで、前記第1の細長い部分は第1の角度を有する第1の刃先を形成し、および前記第2の細長い部分は第2の角度を有する第2の刃先を形成し、この第1の角度はこの第2の角度より小さいものであり、前記第1の角度から前記第2の角度への移行は前記第1の材料から作られる刃の領域で起こり、この領域は前記第2の材料の前記第1の材料へ蒸着させる間に再硬化される。

【0007】

本発明の別の観点では、切削工具用の加工刃が提供され、第1の材料から作られる部分と、前記第1の材料と第2の材料とから作られる細長い部分であって、この第2の材料は前記第1の材料より硬く、かつ、前記第1の材料上に蒸着され、前記細長い部分は前記刃の先端部を形成するものである、前記細長い部分とを有し、ここで、前記細長い部分は前記刃の部分の表面に対して非ゼロ角度で配向される前記刃のファセットを形成するものであり、ならびに、前記部分の表面から前記細長い部分のファセットへの移行は、前記第2の材料の前記第1の材料上への蒸着の間再硬化された、前記第1の材料から作られる前記刃の領域で起こる。

【0008】

本発明の更なる別の観点では、切削工具用の加工刃が提供され、第1の材料から作られ、かつ、約500Hv〜約700Hvの範囲の硬度を有する部分と、前記第1の材料と第2の材料とから作られる細長い部分であって、この第2の材料は前記第1の材料より硬く、前記第1の材料上に蒸着され、かつ、約1,100Hvより高い硬度を有し、この細長い部分は前記刃の先端部を形成するものである、前記細長い部分とを有し、ここで、前記細長い部分は前記刃の部分の表面に対して非ゼロ角度で配向される前記刃のファセットを形成するものであり、ならびに、前記第2の材料は約5マイクロメートルより小さいサイズのタングステンカーバイド粒子を含む。

【0009】

本発明のこれらと他の態様、特徴、および特性は、操作の方法、構造の関連する要素の機能、部品の組み合わせ、および製造の経済性と同様に、添付の図面(ここでは、同様の参照番号で様々な図の対応する部分を指定している)を参照して以下の詳細な発明および添付の特許請求の範囲を考慮することによってより明らかになる。本明細書の図面のマイクロ写真は一定の縮尺である(相対的比率で描写されている)ことは、理解されるべきである。しかしながら、前記図面およびマイクロ写真は、図示および説明のみを目的とし、本発明の限定を定義することを目的しているものではないことは明確に理解されるべきである。本明細書および特許請求の範囲で使用されている、「a」、「an」、および「the」の単数形は、文脈において別段の明確な指示がない限り、複数も含むものである。

【図面の簡単な説明】

【0010】

本発明の実施形態を、添付の略図(対応する参照記号は対応する部分を示している)をほんの一例として参照しながらこれから説明する。

【図1】図1は、本発明の実施形態に従った、万能刃を示す。

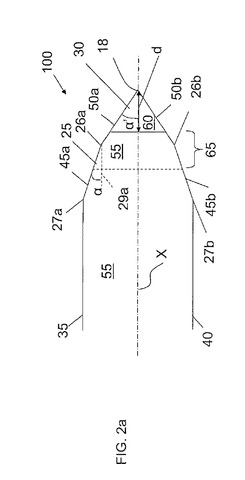

【図2a】図2aは、本発明の実施形態に従った、万能刃の断面図を示す。

【図2b】図2bは、本発明の実施形態に従った、万能刃の硬度プロファイルおよび刃のマイクロ写真画像を示す。

【図3】図3は、本発明の実施形態に従った、切削工具の刃の製造のフロー図を示す。

【図4】図4は、本発明の実施形態に従った、鋼帯を示す。

【図5】図5は、本発明の実施形態に従った、鋼帯の端部に硬質金属(例:タングステンカーバイド)を蒸着するように構成された蒸着ステーションを示す。

【図6a】図6aは、本発明の実施形態に従った、硬質材料の蒸着の後で研磨の前の刃の断面のマイクロ写真画像を示す。

【図6b】図6bは、硬質材料の蒸着の後で研磨の前の刃の断面のマイクロ写真画像を示す。

【図6c】図6cは、本発明の実施形態に従った、図6aの刃を研磨した後の刃の断面のマイクロ写真画像を示す。

【図6d】図6dは、図6bの刃を研磨した後の刃の断面のマイクロ写真画像を示す。

【図7】図7は、本発明の実施形態に従った、図5の装置で使用するディスペンサを示す。

【図8a】図8aは、本発明の実施形態に従った、第2の材料の250mm/分の蒸着で得られた刃の断面のマイクロ写真を示す。

【図8b】図8bは、250mm/分より大きい速度で蒸着して得られた刃の断面のマイクロ写真を示す。

【図8c】図8cは、図8bの刃の断面のマイクロ写真を示す。

【図9a】図9aは、約30マイクロメートルの標準サイズを有する、蒸着の前の単一の粉末粒子の透視マイクロ写真である。

【図9b】図9bは、複数の粉末粒子の透視マイクロ写真である。

【図9c】図9cは、約30マイクロメートルの標準サイズを有する粉末粒子の断面のマイクロ写真を示す。

【図9d】図9dは、コバルトキャリアに組み込まれたタングステンカーバイド粒子を示し、約1マイクロメートルより小さいサイズ表すマイクロ写真である。

【図9e】図9eは、同一の化学組成を有する2つのタイプの粉末(粉末aおよび粉末b)に関するレーザーサイズの回析データを示す。

【発明を実施するための形態】

【0011】

図1は、本発明の実施形態に従った、ユーティリティナイフ用の刃100を示す。ユーティリティナイフ用の刃100は、後端部5と、刃先部10と、前記刃の互いに対向する側に位置する2つの側端部15および20とを形成する。図1に示すように、前記後端部5、前記刃先部10、および前記2つの側端部15および2は略台形形状であるが、本発明は刃をある特定の形状に限定するものではない。例えば、他の形状(例えば、長方形)も考えられる。前記ユーティリティナイフ用の刃100はまた、通常、主要部分7と刃先部分17とを有する。以下でさらに詳しく説明するが、前記刃先部分17は、前記主要部分7に対して異なる角度で配向され、かつ、縦方向に延在し、先端部18に略平行である2つの細長い部分によって形成される。特に、前記刃先部分17は、第1の細長い部分25と、前記刃100の先端部18に形成される第2の細長い部分30とを含む。本発明の実施形態が図1の形状に限定されるのではないことは理解されるであろう。例示的な別の実施形態では、前記刃先部分17が、前記第2の細長い部分30に対応する単一の細長い部分を含むように想定される。更に別の実施形態では、前記刃先部分17は、3つ以上の細長い部分を含む。

【0012】

これから図2を参照して、この図は、図1の線AA'に沿って切り取った前記刃100の断面図を示す。図2に示すように、前記刃100はさらに、前記刃100の互いに対向する側に位置する実質的に平面の上部35および下部40を形成する。前記第1の細長い部分25は、平面上部35および平面下部40にそれぞれ接触している第1のファセット45aおよび45bを含む。前記ファセット45aは、第1の外点27aおよび第2の外点26aの間にある。同様に、前記ファセット45bは、第1の外点27bと26bの間にある。前記第2の細長い部分30は、第1のファセット45a、bとそれぞれ接触している第2のファセット50a、bを含む。第1のファセット45a、bは、図示するように(線29aは中心軸Xに並行)、第1の角度αを形成し、前記第2のファセット50a、bは、図示するように、第2の角度α'(ファセット50aと中心軸Xとの間の角度)を形成する。前記第1の角度αは前記第2の角度α'よりも小さい。本発明の実施形態では、前記第1の角度αは、6°〜10°の間(例えば、約8°)であり、前記第2の角度α'は12°〜16°の間(例えば、約14°)である。

【0013】

本発明の実施形態において、前記第1の細長い部分25(先が尖っていない点26a、26b、27a、27bによって形成される領域に通常存在すると考えられる)および前記刃100の主要部分7は、同一の第1の材料55から作られているが、しかるに前記第2の細長い部分30(点26a、26b、および先端部18によって形成される領域に存在すると考えられる)は前記第1の材料55、および当該第1の材料55より硬質の第2の材料60から作られている。実施形態において、前記第1の材料55は鋼鉄であり、前記第2の材料60はタングステンカーバイドである。また、前記刃100には、前記第1の細長い部分25と前記第2の細長い部分30との間の接点にまたがるように配置される中間部分または重なり部分65が形成されている。1つの実施形態において、前記中間部分65は前記第1の材料55で形成される。前記中間部分65の前記第1の材料55は、前記中間部分65以外の前記第1の材料55の硬度より高い硬度を有するが、前記第2の材料60の硬度より低い。本発明の実施形態において、前記中間部分65は、前記第2の材料60の形成時に再硬化された前記第1の材料55の領域に相当する。前記図は領域および/または材料の間の境界を明確なラインで図示しているが、実践ではそのような境界は一様ではなく、さらに当業者であれば理解するであろう境界遷移領域であることも理解されるべきである。

【0014】

図2aにおいて、本発明の実施形態に従った前記第2の材料60の蒸着(例えば、タングステンカーバイド)は、その刃の残りの表面と同一平面である第2の材料60の表面(例えば、タングステンカーバイド)を有する刃100を提供する。前記第2の材料60(例えば、タングステンカーバイド)は、前記第2の材料60(例えば、タングステンカーバイド)と前記刃100の前記主要部第1の材料55との間に継ぎ目のない移行を形成するように、前記第1の材料55に溶接される。

【0015】

図1および2aにおいて、前記第1の角度αから前記第2の角度α'へのまたは前記第1のファセット45a、bから前記第2のファセット50a、bへの移行(例えば、点26aおよび/または26b)は、前記第2の材料60の前記第1の材料55上での蒸着の間に再硬化された前記第1の材料55から作られる前記刃100の前記中間部分65で起こる。前記第2の材料60よりむしろ前記第1の材料55の再硬化領域で刃先角度を変更することは、研削工程を促し、かつ、前記第2の細長い部分30で使用される前記第2の材料60の量を制限する。実施形態において、前記第2の材料60は、前記第2の細長い部分30の総体積の50%より大きい量を占める。本発明の別の実施形態では、前記第2の細長い部分60は、前記第2の細長い部分30の総体積の70%より大きい量を占める。

【0016】

本発明の1つの実施形態において、研磨後の前記刃100の先端部18と前記中間部分65との間の距離dによって定義される前記第2の細長い部分30の前記第2の材料60の厚さは、約0.1〜0.3mmの範囲である。実施形態において、前記距離dは前記先が尖っていない点26a、26bまで延長することによって(前記中心線Xに沿て見られるように)、前記第2の細長い部分30の全体が前記第2の材料60から作られるようにすることができることは理解されるであろう。前記第1の材料55の再硬化部分に相当する前記中間部分65の厚さは、約0.3〜0.4mmの範囲である。更に、前記刃100の主要部分7の厚さは、0.4mm〜0.8mmである(例えば、約0.6mm)。これらの厚さは、前記刃を製造するのに使用される材料の種類および前記刃の形状に応じて本発明の他の実施形態において変化することは理解されるであろう。

【0017】

本発明の実施形態において、前記第2の材料60の硬度は1,100Hvより高く、前記第1の材料55の硬度は約500Hv〜約700Hvの範囲である。別の実施形態において、前記第1の材料の硬度は、約630Hv〜約650Hvの範囲である。例えば、図2bを参照して、この図は実施例の実施形態に従った前記刃100の硬度プロファイル示す。前記プロファイルは、第2の材料60としてタングステンカーバイドを含む刃に対して決定された。前記硬度プロファイルは、4つの硬度領域を有する。前記第1の硬化領域Aは前記第2の材料60によって形成され、かつ、本実施形態では軸方向(例えば、図2aで軸Xに沿って)に前記先が尖っていない点26a、26bの深さまで延長し、これにより前記第2の細長い部分30の全体が前記第2の材料60から作られる。この実施形態は、前記第1の硬化領域(前記第2の材料60によって形成される)が前記先が尖っていない点26a、26bまで全体にわたって延長していない図2aのものとは異なる。前記第2および第3の硬化領域Bおよび(C1およびC2)は溶接作業による熱影響部である。これらの領域の硬度プロファイルは、前記溶接作業によって生成される温度の勾配によって決定される。前記第2の硬化領域Bは、前記第1の基材55が完全に再硬化された、焼きを入れていないマルテンサイト領域に相当する。その結果として、前記第1の材料は前記溶接作業の間にオーステナイトになり、領域C1の前記第1の材料55より高い硬度を有する。領域Bのすぐ下には領域C1およびC2がある。領域C1およびC2は前記溶接作業の間オーステナイトになる十分な高温にまで達しなかったが、初期のストリップ温度熱処理工程で使用される焼き戻し温度より高い温度に達した。結果として、領域C1およびC2は前記基材55の非熱影響領域と比べて過剰に焼き戻しされた。これは、前記領域Bおよび前記基材55の非熱影響領域と比べて低い硬度区域を生成する。前記刃に影響を及ぼす温度の勾配の結果、過剰の焼き戻しが前記領域C2より前記領域C1においてより大きいということは知られている。図2bにおいて、再焼き戻しの領域が前記第1のファセット45aおよび45b(領域C1)内に存在し、かつ、それを超えて前記刃55の本体の領域(領域C2)に入る。

【0018】

1つの実施形態でのレーザー蒸着溶接法は、浅い熱浸透レベルを提供して、基板の歪みを減少または除去する。レーザー溶接法によって、ストリップの表面で生成される熱は、粉末結合剤およびストリップ表面の両方を溶融するのに十分である。溶融池のすぐ後ろの領域は、前記レーザーの影響の領域にいながらオーステナイトに変態するのに十分な高い温度に達する。しかし、前記表面の下の本体ストリップは比較的冷たく、これにより、前記ストリップが前記レーザービームの影響を脱すると、硬化する臨界冷却速度を超える速さで熱は引いて前記冷たいストリップに戻る。これは、HV750〜900の範囲の典型的な硬度を有する焼きを入れていないマルテンサイト領域(領域B)になる。

【0019】

1つの実施形態において、前記刃の片面のみ研磨される。また、例えば、点26aのみが形成され、一方で点26a(すなわち、先端部18と点45bの間で前記刃の反対側に直線が形成される)は省かれる。

【0020】

これから図3を参照して、この図は、本発明の実施形態に従った前記刃100を製造するプロセス300のフロー図を示す。刃を製造するプロセス300において、鋼鉄刃ストック材料(すなわち、前記第1の材料55)のストリップ(これらか複数の刃が作られる)は、工程320で提供される。1つの実施形態において、前記鋼鉄は、前記ストリップをより小型にして取り扱いを容易にするため、例えばコイル形状で提供される。本発明の1つの実施形態において、前記第1の材料は鋼鉄でできており、他の種類の材料が本発明の他の実施形態において使用されることも可能なことは考えられるが、さらに例えば鋼種ANSI 1095の高炭素鋼または低合金鋼(例えば、AISI 4147)を含む。前記コイルのストリップの長さは、1km若しくはそれ以上程の長さであり得る。前記ストリップはまた、複数コイル形状(複数コイルが端と端で溶接されている)で提供される。前記ストリップの寸法は、前記刃100の望ましい寸法に従って選択することができる。例えば、前記ストリップは、幅19mmおよび厚さ0.6mmを有することができる。しかしながら、前記ストリップは、前記ストリップから形成される前記刃の意図する使用に応じて他の寸法を有することができる。本発明の実施形態において、前記鋼鉄ストリップ(鋼帯)は、約300Hvの最大硬度で提供される。

【0021】

工程330で、前記鋼帯材料は打抜プレスに運ばれ、そこで、ユーティリティナイフ用のカートリッジの中または刃キャリア上へ前記刃を保持するのに用いられる取り付け点を形成するため、複数の開口部が前記ストリップに打ち抜かれる。また、商品名、ロゴまたは他の印もそこに刻印される。前記鋼帯は、次に工程340で、軸方向に対して離間された複数のけがき線が刻まれる。各けがき線はそれぞれの刃の側端部に対応し、かつ、後程前記ストリップを複数の刃に折曲、または切断するための破断線(breaking line)を形成する。図4は、前記けがき線410を示す前記第1の材料(または鋼帯)から作られる前記ストリップの一部分の略図である。前記けがき線により、台形形状を有する個々の刃100が区画される。例えば平行四辺形刃、フック刃などの他の形または形状はまた、適切なけがき線構造の選択で得られる。

【0022】

1つの実施形態において、前記工程330および340のけがきおよび穿孔手段は、単一のスタンピング作業に一体化することができる。

【0023】

前記鋼帯をけがきおよび穿孔した後、前記プロセスは工程350に進み、ここで前記鋼帯400は、前記第2の材料を蒸着するために硬化される。前記第2の材料の蒸着前の熱処理は、図3の工程350〜390に示されており、前記刃100が前記第2の材料の蒸着の間前記刃によって経験される応力を吸収することができるように設計されている。

【0024】

図3を参照して、刃ストックの圧縮された鋼帯のコイルは、次に工程350で鋼帯材料を硬化するため熱処理ラインを通じて供給される。このプロセスにおいて、前記鋼鉄は前記コイルから外され、かつ、遷移温度を超えた温度に前記鋼鉄を加熱する硬化炉を通して送られる。前記遷移温度は、前記鋼鉄の構造が室温で安定な体心立方構造から高温(すなわち前記遷移温度より上)で安定なオーステナイト(オーステナイト組織)として知られる面心立方構造に変化する温度である。前記遷移温度は、使用される鋼鉄材料に応じて変化する。本発明の1つの実施形態において、前記鋼帯を硬化する加熱は約800℃〜900℃の間の温度で実行される。例えば、鋼種1095では、遷移温度は約890℃である。

【0025】

本発明の1つの実施形態において、前記硬化/加熱炉の長さは、約26フィート(約8メートル)である。前記鋼帯の移動速度は約16〜22フィート/分(約5〜7メートル/分)である。例えば、本質的に窒素と水素を含む「分解されたアンモニア」の調節雰囲気が、前記鋼帯の酸化および変色を防ぐため前記炉に提供される。分解されたアンモニアは酸化および変色を防ぐために使用されるが、他のガス、例えばこれに限定されるものではないが「洗浄した吸熱型ガス」または「分子ふるい発熱ガス」も使用される。

【0026】

本発明の実施形態において、前記鋼帯を硬化させるための前記鋼帯の加熱は、約75〜105秒の期間で実行される。

【0027】

前記加熱(硬化)炉を出た後、前記熱硬化鋼帯は焼き入れされる(工程360)。本発明の実施形態において、前記硬化鋼帯は、前記鋼帯を焼き入れするため、前記鋼帯の上下に配置された液冷式導電ブロックの間を通される。本発明の実施形態において、前記熱硬化鋼帯は、前記鋼鉄を焼き入れするため、前記鋼帯に接触するカーバイド摩耗ストリップを有する水冷黄銅ブロックに通される。前記黄銅ブロックは、前記鋼帯を臨界冷却速度を超える速さで硬化温度(例えば、約890℃)から大気温度(約25℃)に冷却する。前記臨界冷却速度は、前記オーステナイト組織がマルテンサイト組織に遷移されることを確実にするため、前記鋼鉄が冷却される速度である。マルテンサイト組織は、体心正方構造である。前記マルテンサイト組織において、前記鋼鉄は内部に高応力が加えられる。この内部応力は、前記鋼鉄の硬化として知られる現象に関与している。硬化の後、(熱処理の前の)当初約300Hv未満であった鋼鉄の硬度は、約850Hv(約63HRC)になる。本発明の実施形態において、前記鋼帯の焼き入れは、約2〜4秒行われる。本発明の別の実施形態では、気体または液体が前記鋼帯の焼き入れに使用される。

【0028】

前記硬化鋼帯は、次に工程370で、前記工程津を150℃〜400℃の間の温度(例えば、約350℃)に加熱する焼き戻し炉を通り抜ける。このプロセスは、選択された前記焼き戻し温度に応じて、前記刃の靭性を改善しかつ刃硬化を減らす。

【0029】

本発明の1つの実施形態において、前記焼き戻し炉の長さは、約26フィート(約8メートル)である。前記鋼帯の移動速度は約16〜22フィート/分(約5〜7メートル/分)である。例えば、本質的に窒素と水素を含む「分解されたアンモニア」の調節雰囲気は、前記鋼帯の酸化および変色を防ぐため前記炉に提供される。分解されたアンモニアが酸化および変色を防ぐために使用されるが、他のガス、例えばこれに限定されるものではないが「洗浄した吸熱型ガス」または「分子ふるい発熱ガス」が使用される。本発明の実施形態において、前記鋼帯を焼き戻す工程の加熱は、約75〜105秒の間の期間で実行される。

【0030】

前記加熱(焼き戻し)炉を出た後、工程380で前記硬化および焼き戻しされた鋼帯は焼き入れされる。本発明の実施形態において、前記硬化および焼き戻し鋼帯は、前記鋼帯を焼き入れするため、前記鋼帯の上下に配置された液冷式導電焼き入れブロックの間を通される。本発明の実施形態において、前記熱硬化および焼き戻し鋼帯は、前記鋼鉄を焼き入れするため、前記鋼帯に接触するカーバイド摩耗ストリップを有する水冷黄銅ブロックに通される。前記黄銅ブロックは、前記鋼鉄表面の酸化を防ぐため、前記鋼帯を臨界冷却速度を超える速さで焼き戻し温度(約150℃〜400℃、例えば350℃)から大気温度(約25℃)に冷却する。

【0031】

工程350および380での前記硬化および焼き戻し作業の温度範囲は、前記刃100の主要部分17が望ましい刃硬度を得て、かつ、前記第2の材料60の蒸着の間の刃の歪みを減少および防ぐように制御することができる。例えば、前記刃100の硬度が低すぎる場合、前記刃は曲がって、前記鋼帯から個々の刃100をポキッと折るのが困難である。反対に、前記刃100の硬度が高すぎる場合、刃の歪みが前記第2の材料60の前記第1の材料55上への蒸着の間に起こる。本発明の実施形態において、工程350および380での前記硬化および焼き戻し作業の温度は、結果として生じる前記第1の材料55のストリップが、前記第2の材料60の蒸着の前に、約500〜700Hvの範囲の硬度を有するように制御される。更なる実施形態では、結果として生じる前記第1の材料55のストリップは、約630〜650Hvの範囲である。

【0032】

前記焼き入れ鋼帯のコイルは、次に工程390で、前記鋼帯の端部への前記第2の材料60の被覆を適用するように構成される、第2の材料60の蒸着ステーションに連続的にに送り込まれる。前記硬質材料60は、前記鋼帯よりかなり高い硬度を有する。本発明の実施形態において、前記硬質材料の硬度は少なくとも1100Hvである。

【0033】

1つの実施形態において、前記第1の材料55のストリップは、柔らかい被覆ストリップを第2の材料で処理する熱が前記刃100に亀裂をもたらす、または、前記第2の材料60の被覆を崩壊させるかもしれない可能性を減らすため、蒸着の前に熱処理される。

【0034】

これから特に図5を参照して、この図は、本発明の実施形態に従った前記第1の材料から作られる前記移動ストリップ400の端部17上に硬質材料(例えば、タングステンカーバイド)の被覆を蒸着するための蒸着ステーション(一般に500で示される)の略図である。前記蒸着ステーション500は、前記ストリップ400上に放射線ビーム555を提供するように構成される放射線源505を含む。前記蒸着ステーション500はさらに、前記鋼帯400の標的部分上に前記放射線ビーム555を投射および収束させるように構成される投射システム525を含む。

【0035】

戻って図5を参照して、前記放射線源505は、前記ストリップ400を溶かすのに十分なパワーとエネルギーを有する放射線ビームを出力するように構成されている。1つの実施形態において、前記放射線源は、1.03マイクロメートルの波長を有する、赤外線(IR)範囲の放射線ビームを出力する固体ディスクレーザーである。前記レーザーは、前記ビームを連続的に出力するパルス繰り返し数の高いレーザーである。本発明の別の実施形態において、1.06マイクロメートル波長を有するファイバーレーザーが使用される。本発明の更に別の実施形態では、9.4〜10.6マイクロメートルの辺りに集中する主波長帯を有するCO2レーザーが使用される。前記CO2レーザーのパワーは、約数キロワットの範囲(例えば1〜8キロワットの間)である。1つの実施形態において、前記CO2レーザーのパワーは約6キロワットである。或いは、紫外線(UV)範囲でのレーザー操作(例えば400nmより低い波長を有するUVレーザー)が本発明の別の実施形態で使用される。UVレーザーの実施例はエキシマレーザーを含む。

【0036】

前記放射線源505が光源に限定されないことは理解されるであろう。例えば、本発明の実施形態において、電子ビーム源またはプラズマ源もまた前記蒸着ステーション500で使用される。この実施において、前記電子ビーム源は、前記ストリップ400を溶かすのに十分なエネルギーおよびパワーを有する電子ビームを提供するように構成される。

【0037】

前記放射線源505によって出力される放射線ビーム555は、当該ビームを前記移動ストリップ400の端部17上に焦点を合わせるように構成される投射システム525に向けられている。前記ストリップ400の端部17に集中される前記投射システム525のエネルギーは、前記ストリップの標的部分、および使用した場合には粉末供給装置542内の結合剤を溶かすために使用される。本発明の1つの実施形態において、前記ストリップ400条に集中する前記放射線ビームのスポットは、前記ストリップの厚さと略同じ幅を有する。例えば、1つの実施形態において、前記スポットサイズは約0.6ミリメートルである。

【0038】

前記投射システム525は、前記放射線を方向付け、成形し、または制御する様々なタイプの光学部品を含み、例えば、屈折、反射、磁気、電磁、静電、または他のタイプの光学部品、またはそれらのあらゆる組み合わせである。前記放射線源が電子ビーム源である場合、電磁レンズが、前記ビーム555を制御および焦点を合わせるために使用される。

【0039】

前記投射システム525は、前記放射線源505と一体であることは理解されるであろう。前記投射システム525の1若しくはそれ以上の光学素子が前記投射される放射線ビーム555の形状を制御するために移動可能であることも考慮されるが、前記投射システム525は、好ましくは固定されているフレームに搭載されている。

【0040】

前記放射線源505と前記ストリップ400の間に配置されるディスペンサまたは蒸着ヘッド520は、硬質材料と結合要素との混合542(集合的に前記第2の材料60と呼ばれる)を前記ストリップ400の前記薄い端部17に供給するように構成されている。前記ディスペンサ520は、前記放射線ビーム555が通り抜けるけるのを可能にするように一般に中空形状である。

【0041】

本発明の実施形態において、前記第2の材料を含む前記粉末は、コバルト結合剤、クロム、およびタングステンカーバイドで予め混ぜ合わされる混合物である。前記ソース粉末粒子サイズはノズル閉塞の可能性を減らすのに十分な大きさであるべきである。実施形態において、前記粉末粒子サイズ(例えば、直径、相当直径、または粒子の2つの端の間の最大距離)は、約15〜45マイクロメートルの間の範囲であり、例えば名目的には約30マイクロメートルである。図9aは、蒸着前の約30マイクロメートルの公称寸法を有する単一の粉末粒子を示す。前記タングステンカーバイド粒子は、蒸着後ほとんど変化のないままである。前記結合剤のみが溶けて固相溶接蒸着を生成する。実施形態において、前記第2の材料60は以下の組成を有する。約8〜12%の範囲(例えば、9.5〜10.5%)のコバルト、約2〜5%の範囲(例えば、3.5〜4.5%)のクロム、約3〜7%の範囲(例えば、5〜5.5%)の炭素、およびタングステン(残余に相当する量で)である。本発明の他の実施形態では、タングステンカーバイド粉末(または他の材料)が他の割合で使用される。

【0042】

1つの実施形態において、前記粉末粒子は、サイズ(例えば、直径、相当直径、または粒子の2つの端の間の最大距離)、形状、および化合物に関し実質的に同一の形態を有しており、タングステンカーバイドの前記刃上の均一被覆を促す。図9を参照して、この図は粉末粒子が実質的に同じ形態を有することを示している。実施形態において、前記粉末粒子が略球状でありかつ十分に低い密度を有しているので、前記粉末は前記レーザビームの作用の基で急速に溶けることが可能である。これは、前記刃上のタングステンカーバイドの均一蒸着の急速な形成に有利に働く。しかしながら、前記粉末密度はまた、重力の作用の下で粒子が落ちるのを促し、かつ、好ましい流速を達するのに十分に高い密度でなければならない。例えば、実施形態において、前記粉末密度は、前記刃上の粉末粒子の流速が約3グラム/分より大きくなるのに十分な高さの密度であり、別の実施形態では約4グラム/分より大きい、および別の実施形態では、約5グラム/分より大きい。実施形態において、前記粉末は、約2〜6グラム/立方センチメートルの間の密度を有する。例えば、実施形態において、前記粉末密度は、約3〜5グラム/立方センチメートル(例えば、約4グラム/立方センチメートル)である。実施形態において、前記実質的に低い密度は、実質的に多孔質粉末粒子を使用して得られる。図9cは、本発明の実施形態に従った粉末粒子の断面図を示している。図9に示すように、前記粉末粒子は球状を有し、実質的に中空である。

【0043】

1つの実施形態において、前記粉末内の前記タングステンカーバイド粒子または少なくとも90%の前記タングステンカーバイド粒子(および別の実施形態では少なくとも99%)の前記粒子サイズ(例えば、直径、相当直径、または粒子の2つの端の間の最大距離)は、鋭い刃に研磨するのを促進するため、約5マイクロメートル未満が可能であり、および別の実施形態では、少なくとも90%(および別の実施形態では少なくとも99%)は約2マイクロメートル以下が可能であることが望ましい。実施形態において、前記粉末は塊状として製造される−金属マトリクスまたは結合剤内に個々のタングステンカーバイド粒子を有する粉末を形成するように焼結される。実施形態において、これらタングステンカーバイドのサイズは、レーザーサイズ回析によって測定して、95%であり、別の実施形態では99%で2マイクロメートル未満である。特に、各粉末粒子内の前記タングステンカーバイド粒子のサイズおよび分布は、1つの実施形態において、前記刃上にタングステンカーバイドの均一な蒸着形成を有利にするため、実質的に均一である。図9dは、コバルト結合剤に埋め込まれている、および約1マイクロメートル未満のサイズを有するタングステンカーバイドを示す。前記刃100の刃先の性能は、より軟質の結合剤(例えば、コバルト、ニッケル、鉄など)のマトリクスに埋め込まれている前記第2の材料(例えば、タングステンカーバイド)の粒子サイズに少なくとも部分的に左右される。前記カーバイド粒子はそれ自体が鋭い刃に研磨することができず、また前記結合剤マトリクス(柔らかい)は前記研磨力に耐えることができなので、大きい粒子を含む粉末は一般に余り適さない。

【0044】

図9を参照して、この図は、同じ化学組成を有する2つのタイプの粉末(粉末aおよび粉末b)のレーザーサイズ回析データを示す。粉末aは約4.36グラム/立方センチメートルの見掛け密度を有し、粉末bは約5.08グラム/立方センチメートルの見掛け密度を有する。粉末aおよび粉末bの両方はサイズおよび形態(粉末bがわずかに細かい)において非常に似ているが、粉末aの方がより均一でかつ耐久性のある被覆が施されている。

【0045】

図6aおよび6bを参照して、これらの図は、第2の材料60(タングステンカーバイド)の被覆が蒸着された第1の材料55の2つのストリップ400を示している。図6cおよび6dは、研磨後の図6aおよび6bの刃にそれぞれ対応する刃100を示している。図6aにおいて、前記第2の材料を構成する前記粉末粒子のサイズは、約1マイクロメートル未満である。図6bにおいて、前記第2の材料を構成する前記粉末粒子のサイズは、約40マイクロメートルである。図6bから観て取れることは、前記大きい粒子サイズのため、前記第2の材料60の被覆は前記刃100の上部35および下部40から突き出ている。対照的に図6aの被覆では、前記第2の材料の被覆は、前記刃の先端部に制限されたままである。図6aの構成は、研磨にとって有益である。

【0046】

図7は、本発明の実施形態に従ったディスペンサ520の上面図を示す。前記ディスペンサ520は、例えば四角、長方形、楕円形、多角形などの他の形状も混合物542を分配するのに使用されるが、通常円錐環状形状を有する。前記ディスペンサ520は、単一焦点Fに粉末542、不活性シールドガス561、およびレーザービームを搬送するように設計される一連の円錐環状空洞を含む。本発明の1つの実施形態において、前記シールドガス561はアルゴンである。図7に示すように、前記ディスペンサ520は、外円錐体570と、前記不活性シールドガス561が通って供給されるガス注入口571とを含む。前記ディスペンサ520はさらに、内円錐体573と前記混合物542を通して供給される注入口574a−bとを含む。中央円錐体575には、前記投射される放射線ビームの通過を可能とする前記ディスペンサ520の通路が形成されている。前記内円錐体573は前記中央円錐体575と前記外円錐体570との間に配置され、チャネル576が区画される。前記内円錐体573および前記外円錐多570によりその間にチャネル577が区画され、前記不活性シールドガス561は当該チャネルを通って流れることができる。他の配置も考えられることは理解されるであろう。追加のまたは少数のチャネルが前記ストリップ400に前記混合物542を供給するのに使用されることも理解されるであろう。

【0047】

前記混合物542の粉末が重力作用のもとで前記ストリップ400の所定の部分に落ちるように、前記中央円錐体575の周辺部562の直径は、前記ディスペンサ520が前記鋼帯400から離れる距離D1および前記チャネル576の長さに沿って選択される。このような所定部分は、一般に前記ストリップ400上への前記放射線ビーム555の焦点Fに対応している。前記内周辺部562の直径はまた、前記放射線ビーム555が前記ディスペンサ520を通過できるように選択される。

【0048】

内部シールドガス561は、図5に示すように、シールド546が焦点Fの近辺の場所で前記混合物542の周囲に形成されるように構成される。前記シールド546は、前記ストリップ400の酸化を防ぐため、硬質材料(例えば、タングステンカーバイド)の前記混合物542の蒸着の間、保護雰囲気を提供する。前記蒸着ステーション500の使用の間、前記内部シールドガス561は、前記ストリップ400の溶解部分の周囲の雰囲気が酸化しないような方法で、注入口571から前記チャネル577を下って前記ストリップに流される。

【0049】

前記ディスペンサ520は、蒸着ステーション500のフレーム(図示せず)に固定して取り付けられており、かつ、動かないかまたは少なくとも3つの方向(例えば、x、y、およびz方向)に動かすことができるかのいずれかである。可動ディスペンサ520の利点は、前記ディスペンサ520の前記鋼帯500に対する位置が正確に制御できることである。様々なモーターおよびアクチュエーター(例えば、電磁および/または圧電アクチュエーター)が前記ディスペンサ520を動かすのに使用される。

【0050】

前記混合物542の前記ディスペンサ520への供給は、複数の注入口574a−bを介してもたらされる。1つの実施において、容器(図示せず)が前記混合物542の粒子を保存するのに使用される。前記容器は、1若しくはそれ以上の導管を介して前記複数の注入口574a−bと連通するように配置され、これにより前記混合物がチャネル576を介して重力作用のもとで前記ストリップ400の所定の位置に運ばれる。本発明の1つの実施形態において、前記混合物542の供給は、例えば圧縮ガスまたは機械的プッシャーの支援で機械的に行われることは想定される。

【0051】

前記ディスペンサ520はまた、混合物542の粒子が前記蒸着処理の完了後前記ノズル560から出るのを防ぐための1若しくはそれ以上のシャッターを含めることもできる。前記シャッターは、前記ディスペンサ520内周、または前記ディスペンサのチャネル若しくは上部に配置され得る。

【0052】

戻って図5を参照して、前記ストリップ400は、アクチュエーター535の助けを借りて前記放射線ビーム555に対して少なくとも3つの方向x、y、およびzに動かせる。図5に示すように、前記可動ストリップ400は、2つのローラー544a−bを使用して前記放射線ビーム555の真下で前記x方向に沿って動かされる。前記2つのローラー544a−bは、前記アクチュエーター535とともに位置付けることができる。1若しくはそれ以上の別々のモーターが、少なくとも3つの方向x、y、およびzに前記鋼帯200を動かすのに使用される。本発明の実施形態で使用されるアクチュエーターの例は、電気および電磁アクチュエーターを含む。前記ストリップ400の位置は、専用の電子機器およびサーボ制御システムの助けを借りて制御される。その趣旨で、測定システム(図示せず)が前記放射線ビーム555の真下の前記可動ストリップ400の位置を測るのに使用される。

【0053】

硬質材料(例えば、タングステンカーバイド)および結合剤要素の前記混合物542の蒸着は、保護が施されない環境で実行されることは理解されるであろう。この実施においては、前記ストリップ400の酸化が、前記混合物542が蒸着される前記刃の位置で起こる。前記酸化は、次に、前記蒸着処理が完了後機械的にまたは化学的に取り除かれる。例えば、ワイヤーブラッシングを使用するインライン研磨過程が、前記ストリップ400上への前記混合物542の蒸着後適用される。

【0054】

インライン測定システム550は、前記刃100上への前記蒸着混合物542の特性を制御するのに使用される。好ましくは、この測定システム550は、前記被膜混合物542の質/組成および厚さを制御する非破壊光学システム(例えば、偏光解析器(エリプソメータ))である。前記インライン測定システム550は、放射体551aおよび検出器551bを含む。前記放射体551aは、放射線ビームで前記ストリップ400の部分を照らすように構成されている。前記放射線ビームが前記ストリップ400によって反射され、そして前記検出器551bによって検出される。前記反射放射線ビームは、前記混合物542の蒸着の特性を測るため、その後専用の計装を使って分析される。好ましくは、前記測定は、前記蒸着過程が完了後前記インライン測定システム550によって実行される。前記ストリップ400の測定された特性が仕様内に収まらない場合、前記鋼帯の部分は、前記最終刃が不合格と判定されるべきであることを示す標識で印すことができる。

【0055】

図5で示すように、制御装置545は、前記蒸着プロセスを制御するのに使用される。前記制御装置545は、前記ディスペンサ520、前記放射線源505、および前記アクチュエーター535に動作可能に接続される。前記制御装置545は、操作者によってアクセスされ、照射設定を入力し、前記ディスペンサ520内の前記混合物542の粒子の量および流れを制御し、および/または前記蒸着プロセスの間前記ストリップ400の望ましい位置を制御する。複数の蒸着ヘッドまたはノズルが使用される構成の場合、操作者は前記制御装置545にそれぞれの蒸着ヘッドの望ましい組成を入力することができる。前記放射線ビーム555の真下の前記ストリップ400の薄い端部17の位置、前記混合物542の粒子の量、および前記放射線源505の照射設定は、前記ストリップ400の形状および特性に応じて実質的に変化することは理解されるであろう。

【0056】

前記結合剤要素は、前記硬質材料(例えば、タングステンカーバイド)を溶融池の溶けた材料に結合するのに選択される。前記混合物542の粒子と前記ストリップ400の間の全ての結合は、前記溶融池内の前記硬質材料(例えば、タングステンカーバイド)/結合剤要素の凝固によって達成される。これは、前記ストリップ400上への硬質材料(例えば、タングステンカーバイド)/結合剤要素の空洞のない蒸着もたらす。本発明の実施形態で使用される結合剤の実施例は、コバルトを含む。ただし、これに限定されるものではない。本発明の他の実施形態において、追加の結合剤が使用されることが可能なことは考えられる。

【0057】

前記蒸着の厚さは、前記粒子送り速度、前記粒子のサイズ、前記放射線源の照射設定(例えば、エネルギー、出力、放射パルスの周波数)、および前記放射線焦点ビーム555の真下の前記ストリップ400の通過速度によって制御される。これらのパラメータは、前記制御装置545によって入力および制御される。前記蒸着の厚さは前記制御装置551によって測定される。

【0058】

運転中、前記ストリップ400の前記薄い端部17は、前記放射線ビーム555の真下で連続的に動かされる。前記蒸着の厚さが常に仕様内に収まり、かつ、前記第2の材料60の蒸着で空洞の形成を防ぐように、前記ストリップ400の動きの速度を注意して制御することが望ましい。前記ストリップ400の速度は、前記放射線ビームの特性(例えば、前記パルスの波長および周波数、エネルギー、および出力)前記焦点スポットのサイズ、および前記ストリップ400を構成する材料に応じて変化する。実施形態において、前記第2の材料の被覆で存在する空洞のサイズは、前記被覆量の約1%未満である。

【0059】

例えば、前記ストリップ400の速度が制御されていない場合、前記第2の材料60の蒸着は、望ましくない多孔質になる。1つの実施形態において、第2の材料の最小限0.15mm(例えば、約0.3mm)の蒸着厚さが達成できる全体を通しての制限速度は、約200mm/分〜300mm/分(例えば、250mm/分)である。図8は、第2の材料の250mm/分の蒸着で得られた前記刃100の断面を示している。この技術で経験される非常に低い熱浸透深さのため、前記ストリップ400に熱の蓄積はほどんとない。結果として、前記ストリップは自己焼き入れをし、本体への熱伝導は完全硬化の臨界冷却速度を超えるほど十分に急速である。焼きを入れていないマルテンサイトの狭帯域(図2aに示す中間部分65に対応する)は、前記蒸着層のすぐ後ろ生じる。

【0060】

ライン速度を250mm/分を十分に超える速度に増加させ、一方でそのまま最小限0.3mmの被覆厚さを蒸着すると、図8bに示すようにかなりの多孔質が形成される。図8bでは、前記ストリップの速度は1000mm/分である。図8cに示すように、より高い処理速度で、自然冷却率は蒸着層に亀裂が起るより十分に高いことが発見された。1つの実施形態において、前記ストリップの速度は750mm/分未満である。本発明の別の実施形態では、前記ストリップの速度は500mm/分未満である。

【0061】

戻って図3を参照して、前記蒸着ステーション500を終了後、前記ストリップ400は研磨機に送られる。実施形態において、前記ストリップは再び巻かれ、前記ストリップの端部を研磨して前記第1のファセット45a、bを形成するため、工程391で研磨機に移送される。

【0062】

研磨後、工程391において、前記ストリップ400の端部は、砥石で研がれる。研ぐプロセスは第2のファセット50a、bを生成し、前記研磨端部の上部に第2の角度α'を作る。このより深く磨き上げられた角度は、より浅い研磨角度よりさらに強い端部を与え、かつ、前記刃先の寿命を延ばすことができる。結果として、前記ストリップは、二重角度を備える端部を有する。別の実施形態では、単一の角度しか提供されないようにもできる。

【0063】

最後に、処理された鋼帯は、けがき線に沿って前記鋼帯を分割して複数の刃を作るため、それぞれのけがき線で前記鋼帯の長さに沿ってポキッと折る(工程392)。

【0064】

ユーティリティナイフ用の刃は、前述の実施形態で説明してきた。しかしながら、これに限定されるものではない。他の種類の刃がユーティリティナイフ用の刃と同法の方法で製造できることは理解されるであろう。上述のプロセスに従って製造できる刃の例は、TK用の刃、剃刀の刃、カーペット用の刃、スクラップ用の刃、鋸刃、弓鋸刃、レシピ刃(recip blades)を含む。

【0065】

本発明の原理が上述の例証的な実施形態で明確にされてきたが、様々な改良が、本発明の実施において使用される構造、配置、割合、要素、材料、および構成要素に対して行われることは当業者にとって明らかであろう。

【0066】

こうして、本発明の目的が十分にかつ効果的に達成されたことが見て取れるであろう。しかしながら、前述の好ましい特定の実施形態が本発明の機能的および構造的原理を説明する目的で示され説明されてきたが、そのような原理から逸脱することなしに変更されることは理解されるであろう。従って、本発明は、添付の特許請求の範囲の精神と範囲内に包含される全ての改良を含む。

【技術分野】

【0001】

本発明はユーティリティナイフ用の刃およびその製造方法に関する。

【背景技術】

【0002】

切削工具(例えば、ユーティリティナイフ)は様々な用途に(例えば、建築、包装および輸送、カーペットの取り付けなど、他の目的にも)使用されるように開発されてきた。

【0003】

切削工具の切削材としてタングステンカーバイドの使用が、当技術分野ではよく知られている。タングステンカーバイドは、その高い耐摩耗特性のため、様々な切断、掘削、フライス加工、および他の研削作業において広く用いられている。動力鋸のような従来の切削工具は、刃物の歯上にろう付けされたタングステンカーバイドインサートを有する。これにより、実際の切削面は極めて硬くかつ耐久性を有するものになる。しかしながら、ろう付けは、多くの切削工具(例えば、ユーティリティナイフ用の刃)上にタングステンカーバイドインサートを搭載するのに適した加工処理ではない。

【発明の概要】

【課題を解決するための手段】

【0004】

本発明の1つの観点は、タングステンカーバイドの被覆を含むユーティリティナイフ用の刃を含む。本発明の別の観点は、刃先に硬質皮膜を蒸着させた刃を製造する方法を含む。この方法は、切削工具の端部に硬質の物質(例えば、タングステンカーバイド)を蒸着する工程と、次に前記端部を研ぐ工程とを含み、これにより尖鋭化のあと表面の全体が前記硬質材料(例えば、タングステンカーバイド)で作られるようになる。

【0005】

本発明の1つの観点では、第1の材料から作られる部分と第2の材料から作られる細長い部分とを含むユーティリティナイフ用の刃が提供され、この第2の材料は前記第1の材料より硬く、かつ、前記第1の材料上に前記第2の材料の粉末を溶かすことによって前記第1の材料上に被覆され、前記細長い部分は前記刃の先端部を形成するものであり、ここで、前記第2の材料は軟質結合剤に埋め込まれるタングステンカーバイド粒子を含み、ならびに、少なくとも90%のこのタングステンカーバイドのサイズは約5マイクロメートルより小さいものである。

【0006】

本発明の1つの観点では、切削工具用の加工刃が提供され、第1の材料から作られる第1の細長い部分と、前記第1の材料および第2の材料から作られる第2の細長い部分であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に蒸着され、この第2の細長い材料は前記刃の先端部を形成するものである、前記第2の細長い部分とを有し、ここで、前記第1の細長い部分は第1の角度を有する第1の刃先を形成し、および前記第2の細長い部分は第2の角度を有する第2の刃先を形成し、この第1の角度はこの第2の角度より小さいものであり、前記第1の角度から前記第2の角度への移行は前記第1の材料から作られる刃の領域で起こり、この領域は前記第2の材料の前記第1の材料へ蒸着させる間に再硬化される。

【0007】

本発明の別の観点では、切削工具用の加工刃が提供され、第1の材料から作られる部分と、前記第1の材料と第2の材料とから作られる細長い部分であって、この第2の材料は前記第1の材料より硬く、かつ、前記第1の材料上に蒸着され、前記細長い部分は前記刃の先端部を形成するものである、前記細長い部分とを有し、ここで、前記細長い部分は前記刃の部分の表面に対して非ゼロ角度で配向される前記刃のファセットを形成するものであり、ならびに、前記部分の表面から前記細長い部分のファセットへの移行は、前記第2の材料の前記第1の材料上への蒸着の間再硬化された、前記第1の材料から作られる前記刃の領域で起こる。

【0008】

本発明の更なる別の観点では、切削工具用の加工刃が提供され、第1の材料から作られ、かつ、約500Hv〜約700Hvの範囲の硬度を有する部分と、前記第1の材料と第2の材料とから作られる細長い部分であって、この第2の材料は前記第1の材料より硬く、前記第1の材料上に蒸着され、かつ、約1,100Hvより高い硬度を有し、この細長い部分は前記刃の先端部を形成するものである、前記細長い部分とを有し、ここで、前記細長い部分は前記刃の部分の表面に対して非ゼロ角度で配向される前記刃のファセットを形成するものであり、ならびに、前記第2の材料は約5マイクロメートルより小さいサイズのタングステンカーバイド粒子を含む。

【0009】

本発明のこれらと他の態様、特徴、および特性は、操作の方法、構造の関連する要素の機能、部品の組み合わせ、および製造の経済性と同様に、添付の図面(ここでは、同様の参照番号で様々な図の対応する部分を指定している)を参照して以下の詳細な発明および添付の特許請求の範囲を考慮することによってより明らかになる。本明細書の図面のマイクロ写真は一定の縮尺である(相対的比率で描写されている)ことは、理解されるべきである。しかしながら、前記図面およびマイクロ写真は、図示および説明のみを目的とし、本発明の限定を定義することを目的しているものではないことは明確に理解されるべきである。本明細書および特許請求の範囲で使用されている、「a」、「an」、および「the」の単数形は、文脈において別段の明確な指示がない限り、複数も含むものである。

【図面の簡単な説明】

【0010】

本発明の実施形態を、添付の略図(対応する参照記号は対応する部分を示している)をほんの一例として参照しながらこれから説明する。

【図1】図1は、本発明の実施形態に従った、万能刃を示す。

【図2a】図2aは、本発明の実施形態に従った、万能刃の断面図を示す。

【図2b】図2bは、本発明の実施形態に従った、万能刃の硬度プロファイルおよび刃のマイクロ写真画像を示す。

【図3】図3は、本発明の実施形態に従った、切削工具の刃の製造のフロー図を示す。

【図4】図4は、本発明の実施形態に従った、鋼帯を示す。

【図5】図5は、本発明の実施形態に従った、鋼帯の端部に硬質金属(例:タングステンカーバイド)を蒸着するように構成された蒸着ステーションを示す。

【図6a】図6aは、本発明の実施形態に従った、硬質材料の蒸着の後で研磨の前の刃の断面のマイクロ写真画像を示す。

【図6b】図6bは、硬質材料の蒸着の後で研磨の前の刃の断面のマイクロ写真画像を示す。

【図6c】図6cは、本発明の実施形態に従った、図6aの刃を研磨した後の刃の断面のマイクロ写真画像を示す。

【図6d】図6dは、図6bの刃を研磨した後の刃の断面のマイクロ写真画像を示す。

【図7】図7は、本発明の実施形態に従った、図5の装置で使用するディスペンサを示す。

【図8a】図8aは、本発明の実施形態に従った、第2の材料の250mm/分の蒸着で得られた刃の断面のマイクロ写真を示す。

【図8b】図8bは、250mm/分より大きい速度で蒸着して得られた刃の断面のマイクロ写真を示す。

【図8c】図8cは、図8bの刃の断面のマイクロ写真を示す。

【図9a】図9aは、約30マイクロメートルの標準サイズを有する、蒸着の前の単一の粉末粒子の透視マイクロ写真である。

【図9b】図9bは、複数の粉末粒子の透視マイクロ写真である。

【図9c】図9cは、約30マイクロメートルの標準サイズを有する粉末粒子の断面のマイクロ写真を示す。

【図9d】図9dは、コバルトキャリアに組み込まれたタングステンカーバイド粒子を示し、約1マイクロメートルより小さいサイズ表すマイクロ写真である。

【図9e】図9eは、同一の化学組成を有する2つのタイプの粉末(粉末aおよび粉末b)に関するレーザーサイズの回析データを示す。

【発明を実施するための形態】

【0011】

図1は、本発明の実施形態に従った、ユーティリティナイフ用の刃100を示す。ユーティリティナイフ用の刃100は、後端部5と、刃先部10と、前記刃の互いに対向する側に位置する2つの側端部15および20とを形成する。図1に示すように、前記後端部5、前記刃先部10、および前記2つの側端部15および2は略台形形状であるが、本発明は刃をある特定の形状に限定するものではない。例えば、他の形状(例えば、長方形)も考えられる。前記ユーティリティナイフ用の刃100はまた、通常、主要部分7と刃先部分17とを有する。以下でさらに詳しく説明するが、前記刃先部分17は、前記主要部分7に対して異なる角度で配向され、かつ、縦方向に延在し、先端部18に略平行である2つの細長い部分によって形成される。特に、前記刃先部分17は、第1の細長い部分25と、前記刃100の先端部18に形成される第2の細長い部分30とを含む。本発明の実施形態が図1の形状に限定されるのではないことは理解されるであろう。例示的な別の実施形態では、前記刃先部分17が、前記第2の細長い部分30に対応する単一の細長い部分を含むように想定される。更に別の実施形態では、前記刃先部分17は、3つ以上の細長い部分を含む。

【0012】

これから図2を参照して、この図は、図1の線AA'に沿って切り取った前記刃100の断面図を示す。図2に示すように、前記刃100はさらに、前記刃100の互いに対向する側に位置する実質的に平面の上部35および下部40を形成する。前記第1の細長い部分25は、平面上部35および平面下部40にそれぞれ接触している第1のファセット45aおよび45bを含む。前記ファセット45aは、第1の外点27aおよび第2の外点26aの間にある。同様に、前記ファセット45bは、第1の外点27bと26bの間にある。前記第2の細長い部分30は、第1のファセット45a、bとそれぞれ接触している第2のファセット50a、bを含む。第1のファセット45a、bは、図示するように(線29aは中心軸Xに並行)、第1の角度αを形成し、前記第2のファセット50a、bは、図示するように、第2の角度α'(ファセット50aと中心軸Xとの間の角度)を形成する。前記第1の角度αは前記第2の角度α'よりも小さい。本発明の実施形態では、前記第1の角度αは、6°〜10°の間(例えば、約8°)であり、前記第2の角度α'は12°〜16°の間(例えば、約14°)である。

【0013】

本発明の実施形態において、前記第1の細長い部分25(先が尖っていない点26a、26b、27a、27bによって形成される領域に通常存在すると考えられる)および前記刃100の主要部分7は、同一の第1の材料55から作られているが、しかるに前記第2の細長い部分30(点26a、26b、および先端部18によって形成される領域に存在すると考えられる)は前記第1の材料55、および当該第1の材料55より硬質の第2の材料60から作られている。実施形態において、前記第1の材料55は鋼鉄であり、前記第2の材料60はタングステンカーバイドである。また、前記刃100には、前記第1の細長い部分25と前記第2の細長い部分30との間の接点にまたがるように配置される中間部分または重なり部分65が形成されている。1つの実施形態において、前記中間部分65は前記第1の材料55で形成される。前記中間部分65の前記第1の材料55は、前記中間部分65以外の前記第1の材料55の硬度より高い硬度を有するが、前記第2の材料60の硬度より低い。本発明の実施形態において、前記中間部分65は、前記第2の材料60の形成時に再硬化された前記第1の材料55の領域に相当する。前記図は領域および/または材料の間の境界を明確なラインで図示しているが、実践ではそのような境界は一様ではなく、さらに当業者であれば理解するであろう境界遷移領域であることも理解されるべきである。

【0014】

図2aにおいて、本発明の実施形態に従った前記第2の材料60の蒸着(例えば、タングステンカーバイド)は、その刃の残りの表面と同一平面である第2の材料60の表面(例えば、タングステンカーバイド)を有する刃100を提供する。前記第2の材料60(例えば、タングステンカーバイド)は、前記第2の材料60(例えば、タングステンカーバイド)と前記刃100の前記主要部第1の材料55との間に継ぎ目のない移行を形成するように、前記第1の材料55に溶接される。

【0015】

図1および2aにおいて、前記第1の角度αから前記第2の角度α'へのまたは前記第1のファセット45a、bから前記第2のファセット50a、bへの移行(例えば、点26aおよび/または26b)は、前記第2の材料60の前記第1の材料55上での蒸着の間に再硬化された前記第1の材料55から作られる前記刃100の前記中間部分65で起こる。前記第2の材料60よりむしろ前記第1の材料55の再硬化領域で刃先角度を変更することは、研削工程を促し、かつ、前記第2の細長い部分30で使用される前記第2の材料60の量を制限する。実施形態において、前記第2の材料60は、前記第2の細長い部分30の総体積の50%より大きい量を占める。本発明の別の実施形態では、前記第2の細長い部分60は、前記第2の細長い部分30の総体積の70%より大きい量を占める。

【0016】

本発明の1つの実施形態において、研磨後の前記刃100の先端部18と前記中間部分65との間の距離dによって定義される前記第2の細長い部分30の前記第2の材料60の厚さは、約0.1〜0.3mmの範囲である。実施形態において、前記距離dは前記先が尖っていない点26a、26bまで延長することによって(前記中心線Xに沿て見られるように)、前記第2の細長い部分30の全体が前記第2の材料60から作られるようにすることができることは理解されるであろう。前記第1の材料55の再硬化部分に相当する前記中間部分65の厚さは、約0.3〜0.4mmの範囲である。更に、前記刃100の主要部分7の厚さは、0.4mm〜0.8mmである(例えば、約0.6mm)。これらの厚さは、前記刃を製造するのに使用される材料の種類および前記刃の形状に応じて本発明の他の実施形態において変化することは理解されるであろう。

【0017】

本発明の実施形態において、前記第2の材料60の硬度は1,100Hvより高く、前記第1の材料55の硬度は約500Hv〜約700Hvの範囲である。別の実施形態において、前記第1の材料の硬度は、約630Hv〜約650Hvの範囲である。例えば、図2bを参照して、この図は実施例の実施形態に従った前記刃100の硬度プロファイル示す。前記プロファイルは、第2の材料60としてタングステンカーバイドを含む刃に対して決定された。前記硬度プロファイルは、4つの硬度領域を有する。前記第1の硬化領域Aは前記第2の材料60によって形成され、かつ、本実施形態では軸方向(例えば、図2aで軸Xに沿って)に前記先が尖っていない点26a、26bの深さまで延長し、これにより前記第2の細長い部分30の全体が前記第2の材料60から作られる。この実施形態は、前記第1の硬化領域(前記第2の材料60によって形成される)が前記先が尖っていない点26a、26bまで全体にわたって延長していない図2aのものとは異なる。前記第2および第3の硬化領域Bおよび(C1およびC2)は溶接作業による熱影響部である。これらの領域の硬度プロファイルは、前記溶接作業によって生成される温度の勾配によって決定される。前記第2の硬化領域Bは、前記第1の基材55が完全に再硬化された、焼きを入れていないマルテンサイト領域に相当する。その結果として、前記第1の材料は前記溶接作業の間にオーステナイトになり、領域C1の前記第1の材料55より高い硬度を有する。領域Bのすぐ下には領域C1およびC2がある。領域C1およびC2は前記溶接作業の間オーステナイトになる十分な高温にまで達しなかったが、初期のストリップ温度熱処理工程で使用される焼き戻し温度より高い温度に達した。結果として、領域C1およびC2は前記基材55の非熱影響領域と比べて過剰に焼き戻しされた。これは、前記領域Bおよび前記基材55の非熱影響領域と比べて低い硬度区域を生成する。前記刃に影響を及ぼす温度の勾配の結果、過剰の焼き戻しが前記領域C2より前記領域C1においてより大きいということは知られている。図2bにおいて、再焼き戻しの領域が前記第1のファセット45aおよび45b(領域C1)内に存在し、かつ、それを超えて前記刃55の本体の領域(領域C2)に入る。

【0018】

1つの実施形態でのレーザー蒸着溶接法は、浅い熱浸透レベルを提供して、基板の歪みを減少または除去する。レーザー溶接法によって、ストリップの表面で生成される熱は、粉末結合剤およびストリップ表面の両方を溶融するのに十分である。溶融池のすぐ後ろの領域は、前記レーザーの影響の領域にいながらオーステナイトに変態するのに十分な高い温度に達する。しかし、前記表面の下の本体ストリップは比較的冷たく、これにより、前記ストリップが前記レーザービームの影響を脱すると、硬化する臨界冷却速度を超える速さで熱は引いて前記冷たいストリップに戻る。これは、HV750〜900の範囲の典型的な硬度を有する焼きを入れていないマルテンサイト領域(領域B)になる。

【0019】

1つの実施形態において、前記刃の片面のみ研磨される。また、例えば、点26aのみが形成され、一方で点26a(すなわち、先端部18と点45bの間で前記刃の反対側に直線が形成される)は省かれる。

【0020】

これから図3を参照して、この図は、本発明の実施形態に従った前記刃100を製造するプロセス300のフロー図を示す。刃を製造するプロセス300において、鋼鉄刃ストック材料(すなわち、前記第1の材料55)のストリップ(これらか複数の刃が作られる)は、工程320で提供される。1つの実施形態において、前記鋼鉄は、前記ストリップをより小型にして取り扱いを容易にするため、例えばコイル形状で提供される。本発明の1つの実施形態において、前記第1の材料は鋼鉄でできており、他の種類の材料が本発明の他の実施形態において使用されることも可能なことは考えられるが、さらに例えば鋼種ANSI 1095の高炭素鋼または低合金鋼(例えば、AISI 4147)を含む。前記コイルのストリップの長さは、1km若しくはそれ以上程の長さであり得る。前記ストリップはまた、複数コイル形状(複数コイルが端と端で溶接されている)で提供される。前記ストリップの寸法は、前記刃100の望ましい寸法に従って選択することができる。例えば、前記ストリップは、幅19mmおよび厚さ0.6mmを有することができる。しかしながら、前記ストリップは、前記ストリップから形成される前記刃の意図する使用に応じて他の寸法を有することができる。本発明の実施形態において、前記鋼鉄ストリップ(鋼帯)は、約300Hvの最大硬度で提供される。

【0021】

工程330で、前記鋼帯材料は打抜プレスに運ばれ、そこで、ユーティリティナイフ用のカートリッジの中または刃キャリア上へ前記刃を保持するのに用いられる取り付け点を形成するため、複数の開口部が前記ストリップに打ち抜かれる。また、商品名、ロゴまたは他の印もそこに刻印される。前記鋼帯は、次に工程340で、軸方向に対して離間された複数のけがき線が刻まれる。各けがき線はそれぞれの刃の側端部に対応し、かつ、後程前記ストリップを複数の刃に折曲、または切断するための破断線(breaking line)を形成する。図4は、前記けがき線410を示す前記第1の材料(または鋼帯)から作られる前記ストリップの一部分の略図である。前記けがき線により、台形形状を有する個々の刃100が区画される。例えば平行四辺形刃、フック刃などの他の形または形状はまた、適切なけがき線構造の選択で得られる。

【0022】

1つの実施形態において、前記工程330および340のけがきおよび穿孔手段は、単一のスタンピング作業に一体化することができる。

【0023】

前記鋼帯をけがきおよび穿孔した後、前記プロセスは工程350に進み、ここで前記鋼帯400は、前記第2の材料を蒸着するために硬化される。前記第2の材料の蒸着前の熱処理は、図3の工程350〜390に示されており、前記刃100が前記第2の材料の蒸着の間前記刃によって経験される応力を吸収することができるように設計されている。

【0024】

図3を参照して、刃ストックの圧縮された鋼帯のコイルは、次に工程350で鋼帯材料を硬化するため熱処理ラインを通じて供給される。このプロセスにおいて、前記鋼鉄は前記コイルから外され、かつ、遷移温度を超えた温度に前記鋼鉄を加熱する硬化炉を通して送られる。前記遷移温度は、前記鋼鉄の構造が室温で安定な体心立方構造から高温(すなわち前記遷移温度より上)で安定なオーステナイト(オーステナイト組織)として知られる面心立方構造に変化する温度である。前記遷移温度は、使用される鋼鉄材料に応じて変化する。本発明の1つの実施形態において、前記鋼帯を硬化する加熱は約800℃〜900℃の間の温度で実行される。例えば、鋼種1095では、遷移温度は約890℃である。

【0025】

本発明の1つの実施形態において、前記硬化/加熱炉の長さは、約26フィート(約8メートル)である。前記鋼帯の移動速度は約16〜22フィート/分(約5〜7メートル/分)である。例えば、本質的に窒素と水素を含む「分解されたアンモニア」の調節雰囲気が、前記鋼帯の酸化および変色を防ぐため前記炉に提供される。分解されたアンモニアは酸化および変色を防ぐために使用されるが、他のガス、例えばこれに限定されるものではないが「洗浄した吸熱型ガス」または「分子ふるい発熱ガス」も使用される。

【0026】

本発明の実施形態において、前記鋼帯を硬化させるための前記鋼帯の加熱は、約75〜105秒の期間で実行される。

【0027】

前記加熱(硬化)炉を出た後、前記熱硬化鋼帯は焼き入れされる(工程360)。本発明の実施形態において、前記硬化鋼帯は、前記鋼帯を焼き入れするため、前記鋼帯の上下に配置された液冷式導電ブロックの間を通される。本発明の実施形態において、前記熱硬化鋼帯は、前記鋼鉄を焼き入れするため、前記鋼帯に接触するカーバイド摩耗ストリップを有する水冷黄銅ブロックに通される。前記黄銅ブロックは、前記鋼帯を臨界冷却速度を超える速さで硬化温度(例えば、約890℃)から大気温度(約25℃)に冷却する。前記臨界冷却速度は、前記オーステナイト組織がマルテンサイト組織に遷移されることを確実にするため、前記鋼鉄が冷却される速度である。マルテンサイト組織は、体心正方構造である。前記マルテンサイト組織において、前記鋼鉄は内部に高応力が加えられる。この内部応力は、前記鋼鉄の硬化として知られる現象に関与している。硬化の後、(熱処理の前の)当初約300Hv未満であった鋼鉄の硬度は、約850Hv(約63HRC)になる。本発明の実施形態において、前記鋼帯の焼き入れは、約2〜4秒行われる。本発明の別の実施形態では、気体または液体が前記鋼帯の焼き入れに使用される。

【0028】

前記硬化鋼帯は、次に工程370で、前記工程津を150℃〜400℃の間の温度(例えば、約350℃)に加熱する焼き戻し炉を通り抜ける。このプロセスは、選択された前記焼き戻し温度に応じて、前記刃の靭性を改善しかつ刃硬化を減らす。

【0029】

本発明の1つの実施形態において、前記焼き戻し炉の長さは、約26フィート(約8メートル)である。前記鋼帯の移動速度は約16〜22フィート/分(約5〜7メートル/分)である。例えば、本質的に窒素と水素を含む「分解されたアンモニア」の調節雰囲気は、前記鋼帯の酸化および変色を防ぐため前記炉に提供される。分解されたアンモニアが酸化および変色を防ぐために使用されるが、他のガス、例えばこれに限定されるものではないが「洗浄した吸熱型ガス」または「分子ふるい発熱ガス」が使用される。本発明の実施形態において、前記鋼帯を焼き戻す工程の加熱は、約75〜105秒の間の期間で実行される。

【0030】

前記加熱(焼き戻し)炉を出た後、工程380で前記硬化および焼き戻しされた鋼帯は焼き入れされる。本発明の実施形態において、前記硬化および焼き戻し鋼帯は、前記鋼帯を焼き入れするため、前記鋼帯の上下に配置された液冷式導電焼き入れブロックの間を通される。本発明の実施形態において、前記熱硬化および焼き戻し鋼帯は、前記鋼鉄を焼き入れするため、前記鋼帯に接触するカーバイド摩耗ストリップを有する水冷黄銅ブロックに通される。前記黄銅ブロックは、前記鋼鉄表面の酸化を防ぐため、前記鋼帯を臨界冷却速度を超える速さで焼き戻し温度(約150℃〜400℃、例えば350℃)から大気温度(約25℃)に冷却する。

【0031】

工程350および380での前記硬化および焼き戻し作業の温度範囲は、前記刃100の主要部分17が望ましい刃硬度を得て、かつ、前記第2の材料60の蒸着の間の刃の歪みを減少および防ぐように制御することができる。例えば、前記刃100の硬度が低すぎる場合、前記刃は曲がって、前記鋼帯から個々の刃100をポキッと折るのが困難である。反対に、前記刃100の硬度が高すぎる場合、刃の歪みが前記第2の材料60の前記第1の材料55上への蒸着の間に起こる。本発明の実施形態において、工程350および380での前記硬化および焼き戻し作業の温度は、結果として生じる前記第1の材料55のストリップが、前記第2の材料60の蒸着の前に、約500〜700Hvの範囲の硬度を有するように制御される。更なる実施形態では、結果として生じる前記第1の材料55のストリップは、約630〜650Hvの範囲である。

【0032】

前記焼き入れ鋼帯のコイルは、次に工程390で、前記鋼帯の端部への前記第2の材料60の被覆を適用するように構成される、第2の材料60の蒸着ステーションに連続的にに送り込まれる。前記硬質材料60は、前記鋼帯よりかなり高い硬度を有する。本発明の実施形態において、前記硬質材料の硬度は少なくとも1100Hvである。

【0033】

1つの実施形態において、前記第1の材料55のストリップは、柔らかい被覆ストリップを第2の材料で処理する熱が前記刃100に亀裂をもたらす、または、前記第2の材料60の被覆を崩壊させるかもしれない可能性を減らすため、蒸着の前に熱処理される。

【0034】

これから特に図5を参照して、この図は、本発明の実施形態に従った前記第1の材料から作られる前記移動ストリップ400の端部17上に硬質材料(例えば、タングステンカーバイド)の被覆を蒸着するための蒸着ステーション(一般に500で示される)の略図である。前記蒸着ステーション500は、前記ストリップ400上に放射線ビーム555を提供するように構成される放射線源505を含む。前記蒸着ステーション500はさらに、前記鋼帯400の標的部分上に前記放射線ビーム555を投射および収束させるように構成される投射システム525を含む。

【0035】

戻って図5を参照して、前記放射線源505は、前記ストリップ400を溶かすのに十分なパワーとエネルギーを有する放射線ビームを出力するように構成されている。1つの実施形態において、前記放射線源は、1.03マイクロメートルの波長を有する、赤外線(IR)範囲の放射線ビームを出力する固体ディスクレーザーである。前記レーザーは、前記ビームを連続的に出力するパルス繰り返し数の高いレーザーである。本発明の別の実施形態において、1.06マイクロメートル波長を有するファイバーレーザーが使用される。本発明の更に別の実施形態では、9.4〜10.6マイクロメートルの辺りに集中する主波長帯を有するCO2レーザーが使用される。前記CO2レーザーのパワーは、約数キロワットの範囲(例えば1〜8キロワットの間)である。1つの実施形態において、前記CO2レーザーのパワーは約6キロワットである。或いは、紫外線(UV)範囲でのレーザー操作(例えば400nmより低い波長を有するUVレーザー)が本発明の別の実施形態で使用される。UVレーザーの実施例はエキシマレーザーを含む。

【0036】

前記放射線源505が光源に限定されないことは理解されるであろう。例えば、本発明の実施形態において、電子ビーム源またはプラズマ源もまた前記蒸着ステーション500で使用される。この実施において、前記電子ビーム源は、前記ストリップ400を溶かすのに十分なエネルギーおよびパワーを有する電子ビームを提供するように構成される。

【0037】

前記放射線源505によって出力される放射線ビーム555は、当該ビームを前記移動ストリップ400の端部17上に焦点を合わせるように構成される投射システム525に向けられている。前記ストリップ400の端部17に集中される前記投射システム525のエネルギーは、前記ストリップの標的部分、および使用した場合には粉末供給装置542内の結合剤を溶かすために使用される。本発明の1つの実施形態において、前記ストリップ400条に集中する前記放射線ビームのスポットは、前記ストリップの厚さと略同じ幅を有する。例えば、1つの実施形態において、前記スポットサイズは約0.6ミリメートルである。

【0038】

前記投射システム525は、前記放射線を方向付け、成形し、または制御する様々なタイプの光学部品を含み、例えば、屈折、反射、磁気、電磁、静電、または他のタイプの光学部品、またはそれらのあらゆる組み合わせである。前記放射線源が電子ビーム源である場合、電磁レンズが、前記ビーム555を制御および焦点を合わせるために使用される。

【0039】

前記投射システム525は、前記放射線源505と一体であることは理解されるであろう。前記投射システム525の1若しくはそれ以上の光学素子が前記投射される放射線ビーム555の形状を制御するために移動可能であることも考慮されるが、前記投射システム525は、好ましくは固定されているフレームに搭載されている。

【0040】

前記放射線源505と前記ストリップ400の間に配置されるディスペンサまたは蒸着ヘッド520は、硬質材料と結合要素との混合542(集合的に前記第2の材料60と呼ばれる)を前記ストリップ400の前記薄い端部17に供給するように構成されている。前記ディスペンサ520は、前記放射線ビーム555が通り抜けるけるのを可能にするように一般に中空形状である。

【0041】

本発明の実施形態において、前記第2の材料を含む前記粉末は、コバルト結合剤、クロム、およびタングステンカーバイドで予め混ぜ合わされる混合物である。前記ソース粉末粒子サイズはノズル閉塞の可能性を減らすのに十分な大きさであるべきである。実施形態において、前記粉末粒子サイズ(例えば、直径、相当直径、または粒子の2つの端の間の最大距離)は、約15〜45マイクロメートルの間の範囲であり、例えば名目的には約30マイクロメートルである。図9aは、蒸着前の約30マイクロメートルの公称寸法を有する単一の粉末粒子を示す。前記タングステンカーバイド粒子は、蒸着後ほとんど変化のないままである。前記結合剤のみが溶けて固相溶接蒸着を生成する。実施形態において、前記第2の材料60は以下の組成を有する。約8〜12%の範囲(例えば、9.5〜10.5%)のコバルト、約2〜5%の範囲(例えば、3.5〜4.5%)のクロム、約3〜7%の範囲(例えば、5〜5.5%)の炭素、およびタングステン(残余に相当する量で)である。本発明の他の実施形態では、タングステンカーバイド粉末(または他の材料)が他の割合で使用される。

【0042】

1つの実施形態において、前記粉末粒子は、サイズ(例えば、直径、相当直径、または粒子の2つの端の間の最大距離)、形状、および化合物に関し実質的に同一の形態を有しており、タングステンカーバイドの前記刃上の均一被覆を促す。図9を参照して、この図は粉末粒子が実質的に同じ形態を有することを示している。実施形態において、前記粉末粒子が略球状でありかつ十分に低い密度を有しているので、前記粉末は前記レーザビームの作用の基で急速に溶けることが可能である。これは、前記刃上のタングステンカーバイドの均一蒸着の急速な形成に有利に働く。しかしながら、前記粉末密度はまた、重力の作用の下で粒子が落ちるのを促し、かつ、好ましい流速を達するのに十分に高い密度でなければならない。例えば、実施形態において、前記粉末密度は、前記刃上の粉末粒子の流速が約3グラム/分より大きくなるのに十分な高さの密度であり、別の実施形態では約4グラム/分より大きい、および別の実施形態では、約5グラム/分より大きい。実施形態において、前記粉末は、約2〜6グラム/立方センチメートルの間の密度を有する。例えば、実施形態において、前記粉末密度は、約3〜5グラム/立方センチメートル(例えば、約4グラム/立方センチメートル)である。実施形態において、前記実質的に低い密度は、実質的に多孔質粉末粒子を使用して得られる。図9cは、本発明の実施形態に従った粉末粒子の断面図を示している。図9に示すように、前記粉末粒子は球状を有し、実質的に中空である。

【0043】

1つの実施形態において、前記粉末内の前記タングステンカーバイド粒子または少なくとも90%の前記タングステンカーバイド粒子(および別の実施形態では少なくとも99%)の前記粒子サイズ(例えば、直径、相当直径、または粒子の2つの端の間の最大距離)は、鋭い刃に研磨するのを促進するため、約5マイクロメートル未満が可能であり、および別の実施形態では、少なくとも90%(および別の実施形態では少なくとも99%)は約2マイクロメートル以下が可能であることが望ましい。実施形態において、前記粉末は塊状として製造される−金属マトリクスまたは結合剤内に個々のタングステンカーバイド粒子を有する粉末を形成するように焼結される。実施形態において、これらタングステンカーバイドのサイズは、レーザーサイズ回析によって測定して、95%であり、別の実施形態では99%で2マイクロメートル未満である。特に、各粉末粒子内の前記タングステンカーバイド粒子のサイズおよび分布は、1つの実施形態において、前記刃上にタングステンカーバイドの均一な蒸着形成を有利にするため、実質的に均一である。図9dは、コバルト結合剤に埋め込まれている、および約1マイクロメートル未満のサイズを有するタングステンカーバイドを示す。前記刃100の刃先の性能は、より軟質の結合剤(例えば、コバルト、ニッケル、鉄など)のマトリクスに埋め込まれている前記第2の材料(例えば、タングステンカーバイド)の粒子サイズに少なくとも部分的に左右される。前記カーバイド粒子はそれ自体が鋭い刃に研磨することができず、また前記結合剤マトリクス(柔らかい)は前記研磨力に耐えることができなので、大きい粒子を含む粉末は一般に余り適さない。

【0044】

図9を参照して、この図は、同じ化学組成を有する2つのタイプの粉末(粉末aおよび粉末b)のレーザーサイズ回析データを示す。粉末aは約4.36グラム/立方センチメートルの見掛け密度を有し、粉末bは約5.08グラム/立方センチメートルの見掛け密度を有する。粉末aおよび粉末bの両方はサイズおよび形態(粉末bがわずかに細かい)において非常に似ているが、粉末aの方がより均一でかつ耐久性のある被覆が施されている。

【0045】

図6aおよび6bを参照して、これらの図は、第2の材料60(タングステンカーバイド)の被覆が蒸着された第1の材料55の2つのストリップ400を示している。図6cおよび6dは、研磨後の図6aおよび6bの刃にそれぞれ対応する刃100を示している。図6aにおいて、前記第2の材料を構成する前記粉末粒子のサイズは、約1マイクロメートル未満である。図6bにおいて、前記第2の材料を構成する前記粉末粒子のサイズは、約40マイクロメートルである。図6bから観て取れることは、前記大きい粒子サイズのため、前記第2の材料60の被覆は前記刃100の上部35および下部40から突き出ている。対照的に図6aの被覆では、前記第2の材料の被覆は、前記刃の先端部に制限されたままである。図6aの構成は、研磨にとって有益である。

【0046】

図7は、本発明の実施形態に従ったディスペンサ520の上面図を示す。前記ディスペンサ520は、例えば四角、長方形、楕円形、多角形などの他の形状も混合物542を分配するのに使用されるが、通常円錐環状形状を有する。前記ディスペンサ520は、単一焦点Fに粉末542、不活性シールドガス561、およびレーザービームを搬送するように設計される一連の円錐環状空洞を含む。本発明の1つの実施形態において、前記シールドガス561はアルゴンである。図7に示すように、前記ディスペンサ520は、外円錐体570と、前記不活性シールドガス561が通って供給されるガス注入口571とを含む。前記ディスペンサ520はさらに、内円錐体573と前記混合物542を通して供給される注入口574a−bとを含む。中央円錐体575には、前記投射される放射線ビームの通過を可能とする前記ディスペンサ520の通路が形成されている。前記内円錐体573は前記中央円錐体575と前記外円錐体570との間に配置され、チャネル576が区画される。前記内円錐体573および前記外円錐多570によりその間にチャネル577が区画され、前記不活性シールドガス561は当該チャネルを通って流れることができる。他の配置も考えられることは理解されるであろう。追加のまたは少数のチャネルが前記ストリップ400に前記混合物542を供給するのに使用されることも理解されるであろう。

【0047】

前記混合物542の粉末が重力作用のもとで前記ストリップ400の所定の部分に落ちるように、前記中央円錐体575の周辺部562の直径は、前記ディスペンサ520が前記鋼帯400から離れる距離D1および前記チャネル576の長さに沿って選択される。このような所定部分は、一般に前記ストリップ400上への前記放射線ビーム555の焦点Fに対応している。前記内周辺部562の直径はまた、前記放射線ビーム555が前記ディスペンサ520を通過できるように選択される。

【0048】

内部シールドガス561は、図5に示すように、シールド546が焦点Fの近辺の場所で前記混合物542の周囲に形成されるように構成される。前記シールド546は、前記ストリップ400の酸化を防ぐため、硬質材料(例えば、タングステンカーバイド)の前記混合物542の蒸着の間、保護雰囲気を提供する。前記蒸着ステーション500の使用の間、前記内部シールドガス561は、前記ストリップ400の溶解部分の周囲の雰囲気が酸化しないような方法で、注入口571から前記チャネル577を下って前記ストリップに流される。

【0049】

前記ディスペンサ520は、蒸着ステーション500のフレーム(図示せず)に固定して取り付けられており、かつ、動かないかまたは少なくとも3つの方向(例えば、x、y、およびz方向)に動かすことができるかのいずれかである。可動ディスペンサ520の利点は、前記ディスペンサ520の前記鋼帯500に対する位置が正確に制御できることである。様々なモーターおよびアクチュエーター(例えば、電磁および/または圧電アクチュエーター)が前記ディスペンサ520を動かすのに使用される。

【0050】

前記混合物542の前記ディスペンサ520への供給は、複数の注入口574a−bを介してもたらされる。1つの実施において、容器(図示せず)が前記混合物542の粒子を保存するのに使用される。前記容器は、1若しくはそれ以上の導管を介して前記複数の注入口574a−bと連通するように配置され、これにより前記混合物がチャネル576を介して重力作用のもとで前記ストリップ400の所定の位置に運ばれる。本発明の1つの実施形態において、前記混合物542の供給は、例えば圧縮ガスまたは機械的プッシャーの支援で機械的に行われることは想定される。

【0051】

前記ディスペンサ520はまた、混合物542の粒子が前記蒸着処理の完了後前記ノズル560から出るのを防ぐための1若しくはそれ以上のシャッターを含めることもできる。前記シャッターは、前記ディスペンサ520内周、または前記ディスペンサのチャネル若しくは上部に配置され得る。

【0052】

戻って図5を参照して、前記ストリップ400は、アクチュエーター535の助けを借りて前記放射線ビーム555に対して少なくとも3つの方向x、y、およびzに動かせる。図5に示すように、前記可動ストリップ400は、2つのローラー544a−bを使用して前記放射線ビーム555の真下で前記x方向に沿って動かされる。前記2つのローラー544a−bは、前記アクチュエーター535とともに位置付けることができる。1若しくはそれ以上の別々のモーターが、少なくとも3つの方向x、y、およびzに前記鋼帯200を動かすのに使用される。本発明の実施形態で使用されるアクチュエーターの例は、電気および電磁アクチュエーターを含む。前記ストリップ400の位置は、専用の電子機器およびサーボ制御システムの助けを借りて制御される。その趣旨で、測定システム(図示せず)が前記放射線ビーム555の真下の前記可動ストリップ400の位置を測るのに使用される。

【0053】

硬質材料(例えば、タングステンカーバイド)および結合剤要素の前記混合物542の蒸着は、保護が施されない環境で実行されることは理解されるであろう。この実施においては、前記ストリップ400の酸化が、前記混合物542が蒸着される前記刃の位置で起こる。前記酸化は、次に、前記蒸着処理が完了後機械的にまたは化学的に取り除かれる。例えば、ワイヤーブラッシングを使用するインライン研磨過程が、前記ストリップ400上への前記混合物542の蒸着後適用される。

【0054】

インライン測定システム550は、前記刃100上への前記蒸着混合物542の特性を制御するのに使用される。好ましくは、この測定システム550は、前記被膜混合物542の質/組成および厚さを制御する非破壊光学システム(例えば、偏光解析器(エリプソメータ))である。前記インライン測定システム550は、放射体551aおよび検出器551bを含む。前記放射体551aは、放射線ビームで前記ストリップ400の部分を照らすように構成されている。前記放射線ビームが前記ストリップ400によって反射され、そして前記検出器551bによって検出される。前記反射放射線ビームは、前記混合物542の蒸着の特性を測るため、その後専用の計装を使って分析される。好ましくは、前記測定は、前記蒸着過程が完了後前記インライン測定システム550によって実行される。前記ストリップ400の測定された特性が仕様内に収まらない場合、前記鋼帯の部分は、前記最終刃が不合格と判定されるべきであることを示す標識で印すことができる。

【0055】

図5で示すように、制御装置545は、前記蒸着プロセスを制御するのに使用される。前記制御装置545は、前記ディスペンサ520、前記放射線源505、および前記アクチュエーター535に動作可能に接続される。前記制御装置545は、操作者によってアクセスされ、照射設定を入力し、前記ディスペンサ520内の前記混合物542の粒子の量および流れを制御し、および/または前記蒸着プロセスの間前記ストリップ400の望ましい位置を制御する。複数の蒸着ヘッドまたはノズルが使用される構成の場合、操作者は前記制御装置545にそれぞれの蒸着ヘッドの望ましい組成を入力することができる。前記放射線ビーム555の真下の前記ストリップ400の薄い端部17の位置、前記混合物542の粒子の量、および前記放射線源505の照射設定は、前記ストリップ400の形状および特性に応じて実質的に変化することは理解されるであろう。

【0056】

前記結合剤要素は、前記硬質材料(例えば、タングステンカーバイド)を溶融池の溶けた材料に結合するのに選択される。前記混合物542の粒子と前記ストリップ400の間の全ての結合は、前記溶融池内の前記硬質材料(例えば、タングステンカーバイド)/結合剤要素の凝固によって達成される。これは、前記ストリップ400上への硬質材料(例えば、タングステンカーバイド)/結合剤要素の空洞のない蒸着もたらす。本発明の実施形態で使用される結合剤の実施例は、コバルトを含む。ただし、これに限定されるものではない。本発明の他の実施形態において、追加の結合剤が使用されることが可能なことは考えられる。

【0057】

前記蒸着の厚さは、前記粒子送り速度、前記粒子のサイズ、前記放射線源の照射設定(例えば、エネルギー、出力、放射パルスの周波数)、および前記放射線焦点ビーム555の真下の前記ストリップ400の通過速度によって制御される。これらのパラメータは、前記制御装置545によって入力および制御される。前記蒸着の厚さは前記制御装置551によって測定される。

【0058】

運転中、前記ストリップ400の前記薄い端部17は、前記放射線ビーム555の真下で連続的に動かされる。前記蒸着の厚さが常に仕様内に収まり、かつ、前記第2の材料60の蒸着で空洞の形成を防ぐように、前記ストリップ400の動きの速度を注意して制御することが望ましい。前記ストリップ400の速度は、前記放射線ビームの特性(例えば、前記パルスの波長および周波数、エネルギー、および出力)前記焦点スポットのサイズ、および前記ストリップ400を構成する材料に応じて変化する。実施形態において、前記第2の材料の被覆で存在する空洞のサイズは、前記被覆量の約1%未満である。

【0059】

例えば、前記ストリップ400の速度が制御されていない場合、前記第2の材料60の蒸着は、望ましくない多孔質になる。1つの実施形態において、第2の材料の最小限0.15mm(例えば、約0.3mm)の蒸着厚さが達成できる全体を通しての制限速度は、約200mm/分〜300mm/分(例えば、250mm/分)である。図8は、第2の材料の250mm/分の蒸着で得られた前記刃100の断面を示している。この技術で経験される非常に低い熱浸透深さのため、前記ストリップ400に熱の蓄積はほどんとない。結果として、前記ストリップは自己焼き入れをし、本体への熱伝導は完全硬化の臨界冷却速度を超えるほど十分に急速である。焼きを入れていないマルテンサイトの狭帯域(図2aに示す中間部分65に対応する)は、前記蒸着層のすぐ後ろ生じる。

【0060】

ライン速度を250mm/分を十分に超える速度に増加させ、一方でそのまま最小限0.3mmの被覆厚さを蒸着すると、図8bに示すようにかなりの多孔質が形成される。図8bでは、前記ストリップの速度は1000mm/分である。図8cに示すように、より高い処理速度で、自然冷却率は蒸着層に亀裂が起るより十分に高いことが発見された。1つの実施形態において、前記ストリップの速度は750mm/分未満である。本発明の別の実施形態では、前記ストリップの速度は500mm/分未満である。

【0061】

戻って図3を参照して、前記蒸着ステーション500を終了後、前記ストリップ400は研磨機に送られる。実施形態において、前記ストリップは再び巻かれ、前記ストリップの端部を研磨して前記第1のファセット45a、bを形成するため、工程391で研磨機に移送される。

【0062】

研磨後、工程391において、前記ストリップ400の端部は、砥石で研がれる。研ぐプロセスは第2のファセット50a、bを生成し、前記研磨端部の上部に第2の角度α'を作る。このより深く磨き上げられた角度は、より浅い研磨角度よりさらに強い端部を与え、かつ、前記刃先の寿命を延ばすことができる。結果として、前記ストリップは、二重角度を備える端部を有する。別の実施形態では、単一の角度しか提供されないようにもできる。

【0063】

最後に、処理された鋼帯は、けがき線に沿って前記鋼帯を分割して複数の刃を作るため、それぞれのけがき線で前記鋼帯の長さに沿ってポキッと折る(工程392)。

【0064】

ユーティリティナイフ用の刃は、前述の実施形態で説明してきた。しかしながら、これに限定されるものではない。他の種類の刃がユーティリティナイフ用の刃と同法の方法で製造できることは理解されるであろう。上述のプロセスに従って製造できる刃の例は、TK用の刃、剃刀の刃、カーペット用の刃、スクラップ用の刃、鋸刃、弓鋸刃、レシピ刃(recip blades)を含む。

【0065】

本発明の原理が上述の例証的な実施形態で明確にされてきたが、様々な改良が、本発明の実施において使用される構造、配置、割合、要素、材料、および構成要素に対して行われることは当業者にとって明らかであろう。

【0066】

こうして、本発明の目的が十分にかつ効果的に達成されたことが見て取れるであろう。しかしながら、前述の好ましい特定の実施形態が本発明の機能的および構造的原理を説明する目的で示され説明されてきたが、そのような原理から逸脱することなしに変更されることは理解されるであろう。従って、本発明は、添付の特許請求の範囲の精神と範囲内に包含される全ての改良を含む。

【特許請求の範囲】

【請求項1】

ユーティリティナイフ用の刃であって、

第1の材料で作られる部分と、

第2の材料で作られる細長い部分であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に前記第2の材料の粉末を溶融させることによって前記第1の材料に被覆され、この細長い部分は前記刃の先端部を形成するものである、前記第2の材料と

を有し、

前記第2の材料は、軟質結合剤に埋め込まれているタングステンカーバイド粒子を含むものであり、

前記タングステンカーバイド粒子のサイズ少なくとも90%は、約5マイクロメートルより小さいものである

ユーティリティナイフ用の刃。

【請求項2】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料は、約3〜7%の範囲の炭素を含むものであるユーティリティナイフ用の刃。

【請求項3】

請求項2記載のユーティリティナイフ用の刃において、前記炭素は約5〜5.5%の範囲の炭素であるユーティリティナイフ用の刃。

【請求項4】

請求項1記載のユーティリティナイフ用の刃において、前記粉末は約15〜45マイクロメートルの範囲のサイズを有する粒子で作られるものであるユーティリティナイフ用の刃。

【請求項5】

請求項4記載のユーティリティナイフ用の刃において、前記粉末は約25〜35マイクロメートルの範囲のサイズを有する粒子で作られるものであるユーティリティナイフ用の刃。

【請求項6】

請求項1記載のユーティリティナイフ用の刃において、少なくとも95%の前記タングステンカーバイドのサイズは、約2マイクロメートルより小さいものであるユーティリティナイフ用の刃。

【請求項7】

請求項6記載のユーティリティナイフ用の刃において、少なくとも99%の前記タングステンカーバイドのサイズは、約2マイクロメートルより小さいものであるユーティリティナイフ用の刃。

【請求項8】

請求項1記載のユーティリティナイフ用の刃において、前記軟質結合剤は、コバルトとクロムとを含むものであるユーティリティナイフ用の刃。

【請求項9】

請求項8記載のユーティリティナイフ用の刃において、前記第2の材料は、約8〜12%の範囲のコバルトと、約2〜5%の範囲のクロムとを含むものであるユーティリティナイフ用の刃。

【請求項10】

請求項7記載のユーティリティナイフ用の刃において、前記コバルトは、約9.5〜10.5%の範囲であり、前記クロムは約3.5〜4.5%の範囲のであるユーティリティナイフ用の刃。

【請求項11】

請求項1記載のユーティリティナイフ用の刃において、前記粉末は、約2〜6グラム/立方センチメートルの範囲であるユーティリティナイフ用の刃。

【請求項12】

請求項1記載のユーティリティナイフ用の刃において、前記粉末は、約3〜5グラム/立方センチメートルの範囲であるユーティリティナイフ用の刃。

【請求項13】

請求項1記載のユーティリティナイフ用の刃において、前記粉末は、約15〜45マイクロメートルの範囲のサイズを有する実質的に中空な粒子から作られるものであるユーティリティナイフ用の刃。

【請求項14】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料を前記第1の材料上に被覆した後の前記タングステンカーバイド粒子のサイズは、前記粉末のタングステンカーバイド粒子のサイズと略同一であるユーティリティナイフ用の刃。

【請求項15】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料は、レーザー蒸着によって前記第1の材料の上に被覆されるものであるユーティリティナイフ用の刃。

【請求項16】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料の硬度は、約1,100Hvより高いものであるユーティリティナイフ用の刃。

【請求項17】

請求項1記載のユーティリティナイフ用の刃において、前記第1の材料の硬度は、約500Hv〜約700Hvの範囲であるユーティリティナイフ用の刃。

【請求項18】

請求項17記載のユーティリティナイフ用の刃において、前記第1の材料の硬度は、約630Hv〜約650Hvの範囲であるユーティリティナイフ用の刃。

【請求項19】

請求項1記載のユーティリティナイフ用の刃において、前記刃の断面に沿った第2の材料の厚さは、約0.1mm〜約0.3mmの範囲であるユーティリティナイフ用の刃。

【請求項20】

請求項1記載のユーティリティナイフ用の刃において、前記第1の材料は鋼鉄であるユーティリティナイフ用の刃。

【請求項21】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料の空隙は、当該第2の材料の全体の体積の約1%未満であるユーティリティナイフ用の刃。

【請求項22】

切削工具用の加工刃であって、

第1の材料から作られる第1の細長い部分と、

前記第1の材料および第2の材料から作られる第2の細長い部分であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に蒸着され、この第2の細長い部分は前記刃の先端部を形成するものである、前記第2の細長い部分と、

を有し、

前記第1の細長い部分は第1の角度を有する第1の刃先を形成し、かつ前記第2の細長い部分は第2の角度を有する第2の刃先を形成し、この第1の角度はこの第2の角度より小さいものであり、

前記第1の角度から前記第2の角度への移行は前記第1の材料から作られる刃の領域で起こり、この領域は前記第2の材料を前記第1の材料上へ蒸着させる間に再硬化されるものである

刃。

【請求項23】

請求項22記載の刃において、前記領域は、前記第2の材料の硬度より低く、前記第1の材料の硬度より高い硬度を有するものである刃。

【請求項24】

請求項23記載の刃において、前記第2の材料の硬度は、約1,100Hvより高いものである刃。

【請求項25】

請求項23記載の刃において、前記第1の材料の硬度は、約500Hv〜約700Hvの範囲である刃。

【請求項26】

請求項25記載の刃において、前記第1の材料の硬度は、約630Hv〜約650Hvの範囲である刃。

【請求項27】

請求項22記載の刃において、前記刃の断面に沿った第2の材料の厚さは、約0.1mm〜約0.3mmの範囲である刃。

【請求項28】

請求項22記載の刃において、前記刃の断面に沿った前記領域の厚さは、約0.3mm〜約0.4mmの範囲である刃。

【請求項29】

請求項22記載の刃において、前記第2の材料は、前記第2の細長い部分の全体積の50%より大きい容量を占めるものである刃。

【請求項30】

請求項22記載の刃において、前記第2の材料は、前記第2の細長い部分の全体積の70%より大きい容量を占めるものである刃。

【請求項31】

請求項22記載の刃において、前記第2の材料は、タングステンカーバイドである刃。

【請求項32】

請求項31記載の刃において、タングステンカーバイド粒子のサイズは、約2マイクロメートル未満である刃。

【請求項33】

請求項31記載の刃において、前記第2の材料は、コバルト、クロム、カーボン、およびタングステンの混合物を含むものである刃。

【請求項34】

請求項33記載の刃において、コバルトは前記第2の材料の約9.5〜10.5重量の範囲であり、クロムは前記第2の材料の約3.5〜4.5重量%の範囲であり、カーボンは前記第2の材料の約5〜5.5重量%の範囲である刃。

【請求項35】

請求項22記載の刃において、前記第1の材料は鋼鉄である刃。

【請求項36】

請求項22記載の刃において、前記第2の材料の空隙は、前記第2の材料の全容量の約1%未満である刃。

【請求項37】

切削工具用の加工刃であって、

第1の材料から作られる部分と、

前記第1の材料および第2の材料から作られる細長い部分であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に蒸着され、この細長い部分は前記刃の先端部を形成するものでる、前記細長い部分と

を有し、

前記細長い部分は、前記刃の部分の表面に対して非ゼロの角度で配向される前記刃のファセットを形成するものであり、

前記部分の表面から前記細長い部分のファセットへの移行は前記第1の材料から作られる前記刃の領域で起こり、この領域は前記第2の材料を前記第1の材料上への蒸着させる間に再硬化されるものである

刃。

【請求項38】

請求項37記載の刃において、前記領域は、前記第2の材料の硬度より低く、前記第1の材料の硬度より高い硬度を有するものである刃。

【請求項39】

請求項38記載の刃において、前記第2の材料の硬度は、約1,100Hvより高いものである刃。

【請求項40】

請求項38記載の刃において、前記第1の材料の硬度は、約500Hv〜約700Hvの範囲である刃。

【請求項41】

請求項40記載の刃において、前記第1の材料の硬度は、約630Hv〜約650Hvの範囲である刃。

【請求項42】

請求項40記載の刃において、前記第2の材料は、タングステンカーバイドである刃。

【請求項43】

切削工具用の加工刃であって、

第1の材料から作られ、約500Hv〜約700Hvの範囲の硬度を有する部分と、

前記第1の材料および第2の材料から作られる細長い部分であって、この第2の材料は前記第1の材料より硬質であり、前記第1の材料に蒸着され、かつ、約1,100Hvより高い硬度を有し、この細長い部分は先端を形成するものである、前記細長い部分と

を有し、

前記細長い部分は、前記刃の部分の表面に対して非ゼロ角度で配向される前記刃のファセットを形成するものであり、

前記第2の材料は、約5マイクロメートル未満のサイズを有するタングステンカーバイド粒子を含むものである

刃。

【請求項44】

請求項43記載の刃において、前記タングステンカーバイド粒子のサイズは、約2マイクロメートル未満である刃。

【請求項45】

請求項43記載の刃において、前記部分の表面から前記細長い部分のファセットへの移行は、前記第2の材料を前記第1の材料上に蒸着する際再硬化された前記第1の材料で作られる前記刃の領域で起こるものである刃。

【請求項1】

ユーティリティナイフ用の刃であって、

第1の材料で作られる部分と、

第2の材料で作られる細長い部分であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に前記第2の材料の粉末を溶融させることによって前記第1の材料に被覆され、この細長い部分は前記刃の先端部を形成するものである、前記第2の材料と

を有し、

前記第2の材料は、軟質結合剤に埋め込まれているタングステンカーバイド粒子を含むものであり、

前記タングステンカーバイド粒子のサイズ少なくとも90%は、約5マイクロメートルより小さいものである

ユーティリティナイフ用の刃。

【請求項2】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料は、約3〜7%の範囲の炭素を含むものであるユーティリティナイフ用の刃。

【請求項3】

請求項2記載のユーティリティナイフ用の刃において、前記炭素は約5〜5.5%の範囲の炭素であるユーティリティナイフ用の刃。

【請求項4】

請求項1記載のユーティリティナイフ用の刃において、前記粉末は約15〜45マイクロメートルの範囲のサイズを有する粒子で作られるものであるユーティリティナイフ用の刃。

【請求項5】

請求項4記載のユーティリティナイフ用の刃において、前記粉末は約25〜35マイクロメートルの範囲のサイズを有する粒子で作られるものであるユーティリティナイフ用の刃。

【請求項6】

請求項1記載のユーティリティナイフ用の刃において、少なくとも95%の前記タングステンカーバイドのサイズは、約2マイクロメートルより小さいものであるユーティリティナイフ用の刃。

【請求項7】

請求項6記載のユーティリティナイフ用の刃において、少なくとも99%の前記タングステンカーバイドのサイズは、約2マイクロメートルより小さいものであるユーティリティナイフ用の刃。

【請求項8】

請求項1記載のユーティリティナイフ用の刃において、前記軟質結合剤は、コバルトとクロムとを含むものであるユーティリティナイフ用の刃。

【請求項9】

請求項8記載のユーティリティナイフ用の刃において、前記第2の材料は、約8〜12%の範囲のコバルトと、約2〜5%の範囲のクロムとを含むものであるユーティリティナイフ用の刃。

【請求項10】

請求項7記載のユーティリティナイフ用の刃において、前記コバルトは、約9.5〜10.5%の範囲であり、前記クロムは約3.5〜4.5%の範囲のであるユーティリティナイフ用の刃。

【請求項11】

請求項1記載のユーティリティナイフ用の刃において、前記粉末は、約2〜6グラム/立方センチメートルの範囲であるユーティリティナイフ用の刃。

【請求項12】

請求項1記載のユーティリティナイフ用の刃において、前記粉末は、約3〜5グラム/立方センチメートルの範囲であるユーティリティナイフ用の刃。

【請求項13】

請求項1記載のユーティリティナイフ用の刃において、前記粉末は、約15〜45マイクロメートルの範囲のサイズを有する実質的に中空な粒子から作られるものであるユーティリティナイフ用の刃。

【請求項14】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料を前記第1の材料上に被覆した後の前記タングステンカーバイド粒子のサイズは、前記粉末のタングステンカーバイド粒子のサイズと略同一であるユーティリティナイフ用の刃。

【請求項15】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料は、レーザー蒸着によって前記第1の材料の上に被覆されるものであるユーティリティナイフ用の刃。

【請求項16】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料の硬度は、約1,100Hvより高いものであるユーティリティナイフ用の刃。

【請求項17】

請求項1記載のユーティリティナイフ用の刃において、前記第1の材料の硬度は、約500Hv〜約700Hvの範囲であるユーティリティナイフ用の刃。

【請求項18】

請求項17記載のユーティリティナイフ用の刃において、前記第1の材料の硬度は、約630Hv〜約650Hvの範囲であるユーティリティナイフ用の刃。

【請求項19】

請求項1記載のユーティリティナイフ用の刃において、前記刃の断面に沿った第2の材料の厚さは、約0.1mm〜約0.3mmの範囲であるユーティリティナイフ用の刃。

【請求項20】

請求項1記載のユーティリティナイフ用の刃において、前記第1の材料は鋼鉄であるユーティリティナイフ用の刃。

【請求項21】

請求項1記載のユーティリティナイフ用の刃において、前記第2の材料の空隙は、当該第2の材料の全体の体積の約1%未満であるユーティリティナイフ用の刃。

【請求項22】

切削工具用の加工刃であって、

第1の材料から作られる第1の細長い部分と、

前記第1の材料および第2の材料から作られる第2の細長い部分であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に蒸着され、この第2の細長い部分は前記刃の先端部を形成するものである、前記第2の細長い部分と、

を有し、

前記第1の細長い部分は第1の角度を有する第1の刃先を形成し、かつ前記第2の細長い部分は第2の角度を有する第2の刃先を形成し、この第1の角度はこの第2の角度より小さいものであり、

前記第1の角度から前記第2の角度への移行は前記第1の材料から作られる刃の領域で起こり、この領域は前記第2の材料を前記第1の材料上へ蒸着させる間に再硬化されるものである

刃。

【請求項23】

請求項22記載の刃において、前記領域は、前記第2の材料の硬度より低く、前記第1の材料の硬度より高い硬度を有するものである刃。

【請求項24】

請求項23記載の刃において、前記第2の材料の硬度は、約1,100Hvより高いものである刃。

【請求項25】

請求項23記載の刃において、前記第1の材料の硬度は、約500Hv〜約700Hvの範囲である刃。

【請求項26】

請求項25記載の刃において、前記第1の材料の硬度は、約630Hv〜約650Hvの範囲である刃。

【請求項27】

請求項22記載の刃において、前記刃の断面に沿った第2の材料の厚さは、約0.1mm〜約0.3mmの範囲である刃。

【請求項28】

請求項22記載の刃において、前記刃の断面に沿った前記領域の厚さは、約0.3mm〜約0.4mmの範囲である刃。

【請求項29】

請求項22記載の刃において、前記第2の材料は、前記第2の細長い部分の全体積の50%より大きい容量を占めるものである刃。

【請求項30】

請求項22記載の刃において、前記第2の材料は、前記第2の細長い部分の全体積の70%より大きい容量を占めるものである刃。

【請求項31】

請求項22記載の刃において、前記第2の材料は、タングステンカーバイドである刃。

【請求項32】

請求項31記載の刃において、タングステンカーバイド粒子のサイズは、約2マイクロメートル未満である刃。

【請求項33】

請求項31記載の刃において、前記第2の材料は、コバルト、クロム、カーボン、およびタングステンの混合物を含むものである刃。

【請求項34】

請求項33記載の刃において、コバルトは前記第2の材料の約9.5〜10.5重量の範囲であり、クロムは前記第2の材料の約3.5〜4.5重量%の範囲であり、カーボンは前記第2の材料の約5〜5.5重量%の範囲である刃。

【請求項35】

請求項22記載の刃において、前記第1の材料は鋼鉄である刃。

【請求項36】

請求項22記載の刃において、前記第2の材料の空隙は、前記第2の材料の全容量の約1%未満である刃。

【請求項37】

切削工具用の加工刃であって、

第1の材料から作られる部分と、

前記第1の材料および第2の材料から作られる細長い部分であって、この第2の材料は前記第1の材料より硬質であり、かつ、前記第1の材料に蒸着され、この細長い部分は前記刃の先端部を形成するものでる、前記細長い部分と

を有し、

前記細長い部分は、前記刃の部分の表面に対して非ゼロの角度で配向される前記刃のファセットを形成するものであり、

前記部分の表面から前記細長い部分のファセットへの移行は前記第1の材料から作られる前記刃の領域で起こり、この領域は前記第2の材料を前記第1の材料上への蒸着させる間に再硬化されるものである

刃。

【請求項38】

請求項37記載の刃において、前記領域は、前記第2の材料の硬度より低く、前記第1の材料の硬度より高い硬度を有するものである刃。

【請求項39】

請求項38記載の刃において、前記第2の材料の硬度は、約1,100Hvより高いものである刃。

【請求項40】

請求項38記載の刃において、前記第1の材料の硬度は、約500Hv〜約700Hvの範囲である刃。

【請求項41】

請求項40記載の刃において、前記第1の材料の硬度は、約630Hv〜約650Hvの範囲である刃。

【請求項42】

請求項40記載の刃において、前記第2の材料は、タングステンカーバイドである刃。

【請求項43】

切削工具用の加工刃であって、

第1の材料から作られ、約500Hv〜約700Hvの範囲の硬度を有する部分と、

前記第1の材料および第2の材料から作られる細長い部分であって、この第2の材料は前記第1の材料より硬質であり、前記第1の材料に蒸着され、かつ、約1,100Hvより高い硬度を有し、この細長い部分は先端を形成するものである、前記細長い部分と

を有し、

前記細長い部分は、前記刃の部分の表面に対して非ゼロ角度で配向される前記刃のファセットを形成するものであり、

前記第2の材料は、約5マイクロメートル未満のサイズを有するタングステンカーバイド粒子を含むものである

刃。

【請求項44】

請求項43記載の刃において、前記タングステンカーバイド粒子のサイズは、約2マイクロメートル未満である刃。

【請求項45】

請求項43記載の刃において、前記部分の表面から前記細長い部分のファセットへの移行は、前記第2の材料を前記第1の材料上に蒸着する際再硬化された前記第1の材料で作られる前記刃の領域で起こるものである刃。

【図1】

【図2a】

【図2b】

【図3】

【図4】

【図5】

【図6a】

【図6b】

【図6c】

【図6d】

【図7】

【図8a】

【図8b】

【図8c】

【図9a】

【図9b】

【図9c】

【図9d】

【図9e】

【図2a】

【図2b】

【図3】

【図4】

【図5】

【図6a】

【図6b】

【図6c】

【図6d】

【図7】

【図8a】

【図8b】

【図8c】

【図9a】

【図9b】

【図9c】

【図9d】

【図9e】

【公開番号】特開2012−66070(P2012−66070A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−190228(P2011−190228)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(511213306)スタンレー ブラック アンド デッカー、インク. (2)

【氏名又は名称原語表記】STANLEY BLACK & DECKER,INC.

【住所又は居所原語表記】U.S.A.,06053 Connecticut,New Britain,1000 Stanley Drive

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2011−190228(P2011−190228)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(511213306)スタンレー ブラック アンド デッカー、インク. (2)

【氏名又は名称原語表記】STANLEY BLACK & DECKER,INC.

【住所又は居所原語表記】U.S.A.,06053 Connecticut,New Britain,1000 Stanley Drive

【Fターム(参考)】

[ Back to top ]