光モジュールの製造方法

【課題】 信頼性の高い光モジュールを製造することができる光モジュールの製造方法を提供することを目的とする。

【解決手段】 光モジュール1の製造方法は、一方の端部のクラッド12が露出された光ファイバ10を準備する準備工程と、光素子20を収容すべき箱部31に一端が連結されその箱部31の外側に延在するするパイプ部35を介して、クラッド12の露出部分の少なくとも先端が箱部内に位置するよう光ファイバ10を配置する配置工程と、光素子20が収容された箱部31の壁の一部が熱引きされた状態において、その熱引き部分とパイプ部35とに介在する壁領域BARの少なくとも一部を加熱して、パイプ部35の内壁と光ファイバ10とをはんだ付けするはんだ付け工程とを有する。

【解決手段】 光モジュール1の製造方法は、一方の端部のクラッド12が露出された光ファイバ10を準備する準備工程と、光素子20を収容すべき箱部31に一端が連結されその箱部31の外側に延在するするパイプ部35を介して、クラッド12の露出部分の少なくとも先端が箱部内に位置するよう光ファイバ10を配置する配置工程と、光素子20が収容された箱部31の壁の一部が熱引きされた状態において、その熱引き部分とパイプ部35とに介在する壁領域BARの少なくとも一部を加熱して、パイプ部35の内壁と光ファイバ10とをはんだ付けするはんだ付け工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、信頼性の高い光モジュールを製造することができる光モジュールの製造方法に関する。

【背景技術】

【0002】

半導体レーザ素子から出力されたレーザ光を光ファイバのコアに入力する光モジュールが知られている。この光モジュールでは、一般に、筐体内の基台上にレーザサブマウント及びファイバサブマウントが配置されている。そして、半導体レーザ素子と光ファイバの端部の相対的位置が正確に合わされた状態で、レーザサブマウント上に半導体レーザ素子が固定され、ファイバサブマウント上に光ファイバの一端側が固定されている。

【0003】

光ファイバの他端側は、筺体の外周側へ突出するパイプに通され、筐体の外部に導出されており、そのパイプの内周面と光ファイバの外周面との空間は隙間なく封止されている。なお、このパイプは、スリーブなどと呼ばれる場合もある。

【0004】

パイプの内周面と光ファイバの外周面とを封止する手法として、下記特許文献1のように、抵抗加熱、誘導加熱、レーザ加熱等によりはんだを溶融してパイプ内に充填した後に固化する手法がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−350689号

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、はんだの加熱等に起因する筺体内の温度上昇などを抑えるため、光モジュールの製造過程において筺体の一部を冷却する場合がある。この場合、筺体におけるパイプでは温度勾配が生じ易くなる。

【0007】

この温度勾配が生じると、パイプにおいて比較的に温度が低くなる場所では、はんだの濡れ性が悪くなる。この結果、光ファイバのファイバサブマウント上での位置精度が落ちる、あるいは、パイプと光ファイバとの封止が不十分となる等といったように、光モジュールの信頼性が低下するという問題がある。

【0008】

そこで、本発明は、信頼性の高い光モジュールを製造することができる光モジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため本発明の光モジュールの製造方法は、一方の端部のクラッドが露出された光ファイバを準備する準備工程と、光素子を収容すべき箱部に一端が連結されその箱部の外側に延在するパイプ部を介して、前記クラッドの露出部分の少なくとも先端が箱部内に位置するよう前記光ファイバを配置する配置工程と、前記光素子が収容された箱部の一部が熱引きされた状態において、その熱引き部分と前記パイプ部とに介在する箱部の壁領域の少なくとも一部を加熱して、前記パイプ部の内壁と前記光ファイバとをはんだ付けするはんだ付け工程とを有する。

【0010】

このような光モジュールの製造方法によれば、箱部の一部が熱引きされた状態ではんだ付けされているため、そのはんだ付けで生じる加熱に起因する光素子の温度上昇が大幅に低減され、光素子の特質の劣化が未然に防止される。また、熱引き部分とパイプ部とに介在する壁領域を加熱の対象としているため、パイプ部自体を加熱の対象とする場合に比べて、箱部の熱引き部分以外の壁を介して、パイプ部から熱引き部分へ熱が伝導することを抑制することができる。したがって、パイプ部自体を加熱の対象とする場合に比べて、パイプ部における先端部分と、箱部に連結されている部分とのピーク温度の差が小さくすることができるとともに、当該連結部分及び先端部分がはんだの融点に達するまでの時間の差は大幅に小さくすることができる。この結果、筺体の一部が熱引きされていても、はんだの濡れ性を良好なものとして、パイプ部の先端から箱部との連結部分に至るまではんだを短時間で行き渡らせることが可能となる。こうして、温度勾配に起因するはんだの濡れ性の低下が抑止され、信頼性の高い光モジュールの製造が可能となる。

【0011】

また、前記はんだ付け工程において、前記壁領域のうち、前記パイプ部が連結される壁の幅方向に有する1対の端の間をわたって加熱することが好ましい。或いは、前記はんだ付け工程において、前記壁領域のうち、前記パイプ部が連結される壁と前記パイプ部との境界に沿って加熱することが好ましい。

【0012】

このような光モジュールの製造方法によれば、壁領域の一部を加熱する場合に比べて、その壁領域において加熱部分を回り込むようにしてパイプ部から熱引き部分へ熱が伝導することを未然に回避することができる。したがって、筺体の一部が熱引きされても、パイプ部と箱部との境界付近に至るまでパイプ部内空での温度勾配をより一段と抑制することができる。

【0013】

また、前記はんだ付け工程において、コイルが巻回された磁性コアに生じる磁力線により誘導加熱することが好ましい。

【0014】

このような光モジュールの製造方法によれば、レーザによる加熱やはんだこてによる加熱に比べて、壁領域の内側と外側との双方を加熱対象とすることが可能となり、筺体の一部が熱引きされても、パイプ部と箱部との境界付近に至るまでパイプ部内空での温度勾配をより一段と抑制することができる。

【0015】

また、前記パイプ部が連結される壁は、前記パイプ部よりも透磁率が高いものとされることが好ましい。

【0016】

このような光モジュールの製造方法によれば、壁の単位空間当たりの誘導加熱量がパイプ部に比べて大きくなるため、筺体の一部が熱引きされても、パイプ部と箱部との境界付近に至るまでパイプ部内空での温度勾配をより一段と抑制することができる。

【発明の効果】

【0017】

以上のように、本発明によれば、光素子の特質を劣化させることなく、パイプ部と箱部との境界付近に至るまでパイプ部内空でのはんだの濡れ性を向上させることができ、信頼性の高い光モジュールの製造が可能となる。

【図面の簡単な説明】

【0018】

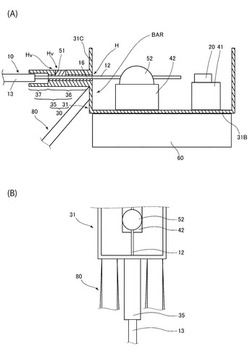

【図1】本発明の実施形態に係る光モジュールを真横から見た概略図である。

【図2】光ファイバの長手方向に垂直となる断面を示す図である。

【図3】光ファイバの一方の端部側の様子を示す図である。

【図4】光モジュールの製造方法の工程を示すフローチャートである。

【図5】製造中途段階にある光モジュールの様子を示す図である。

【図6】レーザ加熱によるパイプ部のはんだ付けの様子を、真横及び光ファイバの長手方向から見た図である。

【図7】加熱部位が異なる場合のパイプ部での温度推移の説明に供する図である。

【図8】抵抗加熱によるパイプ部のはんだ付けの様子を、真横及び光ファイバの長手方向から見た図である。

【図9】誘導加熱用具を示す図である。

【図10】誘導加熱によるパイプ部のはんだ付けの様子を、真横及び光ファイバの長手方向から見た図である。

【発明を実施するための形態】

【0019】

以下、本発明に係る光モジュールの製造方法の好適な実施形態について図面を参照しながら詳細に説明する。

【0020】

図1は、本発明の実施形態に係る光モジュールを真横から見た概略図である。図1に示すように光モジュール1は、筺体30、レーザサブマウント41、ファイバサブマウント42、半導体レーザ素子20及び光ファイバ10を主な構成要素として備える。なお、理解の容易のため、筐体30だけはその断面を示すとともに、レーザサブマウント41、ファイバサブマウント42及び半導体レーザ素子20の形状は直方体として簡略している。

【0021】

筺体30は、箱部31と、パイプ部35とで成り、これらが一体に成型されている。箱部31は、天壁31A及び底壁31Bと、その天壁31Aと底壁31Bとに挟まれる側壁31Cとを有し、これら壁によって閉じられた空間を形成している。この実施形態では、箱部31の形状は、中空の略直方体とされる。箱部31の側壁31Cには貫通孔Hが形成されている。

【0022】

パイプ部35は、箱部31の外側へ真っ直ぐ伸展する管であり、貫通孔Hを介して、箱部内の空間と箱部外の空間とを連通している。このパイプ部35の厚みは、中間位置を境として箱部31に近い部分と、中間位置を境として箱部31から遠ざかる部分とで相違しており、その近い部分は肉厚部36として、遠ざかる部分は肉薄部37として形成されている。したがって、このパイプ部35では、中間位置を境として箱部31に近い肉厚部36の鉛直断面の面積が、その中間位置から遠ざかる肉薄部37の鉛直断面の面積に比べて小さい状態となっている。

【0023】

肉厚部36には、パイプ部35の外周面から内周面まで貫通する開口Hvが、パイプ部35の長手方向に対して垂直に形成されている。

【0024】

なお、筺体30は、箱部31とパイプ部35とを別体として成型した後、そのパイプ部35の一端を箱部31の側壁31Cに連結するようにしても良い。また、箱部31とパイプ部35とは、互いに異なる材料を用いて成型されていても良い。

【0025】

レーザサブマウント41は、半導体レーザ素子20の高さを調整するための台であり、箱部31の内壁における所定位置に例えばはんだ付け等により固定されている。このレーザサブマウント41を構成する材料としては、特に制限されないが、例えば、AlNやAl2O3等のセラミックを挙げることができ、中でも、熱伝導性に優れる観点からAlNが好ましい。なお、レーザサブマウント41は、箱部31と一体に成型されても良い。

【0026】

ファイバサブマウント42は、光ファイバ10の高さを調整するための台であり、箱部31の内壁における所定位置に例えばはんだ付け等により固定されている。このファイバサブマウント42を構成する材料としては、特に制限されないが、例えば、レーザサブマウント41を構成する材料と同様の材料を挙げることができ、中でも、熱伝導性に優れる観点からAlNが好ましい。なお、ファイバサブマウント42は、箱部31と一体に成型されても良い。

【0027】

図2は、光ファイバ10の長手方向に垂直となる断面の構造を示す図である。図2に示すように、光ファイバ10は、コア11と、コア11の外周面を囲むクラッド12とクラッド12の外周面を被覆する被覆層13とから構成されている。コア11は、例えば、ゲルマニウム等の屈折率を上げるドーパントが添加された石英から形成される。クラッド12は、例えば、何らドーパントが添加されない純粋な石英から形成され、コア11の屈折率よりも低い屈折率とされる。被覆層13は、例えば、紫外線硬化樹脂等から形成される1層又は2層以上の樹脂層とされる。

【0028】

図3は、光ファイバ10の一方の端部側の様子を示す図である。図3に示すように、光ファイバ10は、一方の端部側の被覆層13が剥離されて、クラッド12が露出している。クラッド12が露出している部分の外周面は、先端から所定の間隔をあけて、メタライズ層16により覆われている。

【0029】

メタライズ層16は、それぞれ金属の層であり、はんだ51が固定可能な材料とされる。後述するようにはんだ付けは、フラックス無しで行うため、メタライズ層16の表面は、はんだ濡れ性を高めるためAuであることが好ましい。さらに光ファイバ10のクラッドと、Auの密着性を高めるために下地層としてNi層を設けることが好ましい。本実施形態では、メタライズ層16は、Ni層とAu層の積層体から成り、Ni層がクラッド12の外周面を被覆しており、Au層がNi層の外周面を被覆している。また、Ni層、Au層の厚さは、特に限定されないが、例えば、Ni層が2μm〜3μmであり、Au層が0.1μm〜0.2μmとされる。このNi層が漏れ光の一部を吸収する。

【0030】

図1に示すように、このメタライズ層16は、肉厚部36の内空に位置し、はんだ51により肉厚部36に固定されている。

【0031】

はんだ51は、パイプ部35における肉厚部36の内空全体に充填されると共に、開口Hv全体にまで充填されることで、隙間なく封止しており、この結果、箱部31が気密となっている。このはんだ51の材料は、例えば、金錫系の共晶はんだを挙げることができ、Auと錫(Sn)の比としては、Au80%−Sn20%や、Au10%−Sn90%を挙げることができる。本実施形態では、はんだ51がAu80%−Sn20%である場合について説明する。この場合、はんだの融点は約280度である。

【0032】

また、図1に示すように、パイプ部35における肉薄部37の内空には、光ファイバ10においてクラッド12が露出されるほうの被覆層13の端部が位置しており、その端部は、固定樹脂53により肉薄部37に固定されている。

【0033】

固定樹脂53は、肉薄部37の内空全体に充填されることで、光ファイバ10のクラッド12が被覆層13により覆われる部分と、その被覆層13から露出する部分との境界を含む外周面を覆っており、この結果、当該境界部分が保護されている。固定樹脂53の材料としては、特に限定されないが、例えば、紫外線硬化樹脂を挙げることができる。

【0034】

なお、光ファイバ10のうち、クラッド12が露出されるほうの端部は、半導体レーザ素子20の出射面に向けられており、半導体レーザ素子20から出力されるレーザ光が光ファイバ10のコア11に入力するよう、光ファイバ10と半導体レーザ素子20とが光学的に結合されている。

【0035】

このような光モジュール1では、図示しない電力源から供給される電力により半導体レーザ素子20が励起され、レーザ光が出射される。このレーザ光は、光ファイバ10のコア11に入力して、コア11を伝播して、光モジュール1の外部に出射される。

【0036】

なお、レーザ光が光ファイバ10に入射するとき、光ファイバ10の端面における屈折や、光ファイバ10と半導体レーザ素子20との光軸のずれ等により、レーザ光の一部がクラッド12に漏れ光として入射する場合がある。この場合、漏れ光は、主にクラッド12を伝播して、光ファイバ10がメタライズ層16で被覆されている部分に到達して、漏れ光の少なくとも一部がメタライズ層16に吸収され、熱に変換される。このときメタライズ層で生じる熱は、はんだ51を介して筐体30のパイプ35に伝導し、外部に放出される。

【0037】

次に、光モジュール1の製造方法に関し、第1〜第3の製造方法を個々に説明する。

【0038】

(第1の製造方法)

図4は、第1の製造方法の工程を示すフローチャートである。図4に示すように、光モジュール1の製造方法は、主として、準備工程P1、配置工程P2、ファイバ結合工程P3、はんだ付け工程P4及び充填工程P5を有する。

【0039】

以下、これら工程P1〜P5を、図5及び図6を適宜用いて詳細に説明する。図5は、製造中途段階にある光モジュールの様子を示す図である。図6は、レーザ加熱によるパイプ部のはんだ付けの様子を示す図である。なお、図6の(A)は、真横から見た様子を示すものであり、図6の(B)は、光ファイバ10の長手方向から見た様子を示すものである。

【0040】

<準備工程P1>

この準備工程P1では、図5に示すように、クラッド12の外周面の一部にメタライズ層16を設けた光ファイバ10が準備される。すなわち、光ファイバ10の一方の端部側において被覆層13が剥離され、クラッド12が露出される。そして、クラッド12の外周面のうち、はんだ付けが予定される領域にメタライズ層16が設けられる。

【0041】

なお、はんだ付けが予定される領域は、具体的には、光ファイバ10の端部がパイプ部35に挿入され、貫通孔Hを介して箱部31に収容された場合に、肉厚部36に位置する光ファイバ10のクラッド外周面である。

【0042】

メタライズ層16は、上述のように、例えば、Ni層とAu層との積層体であるため、めっき法により設けられることが好ましい。めっき法によれば、外形が円柱の側面状であるクラッド12の外周面に対して、より均一な厚さでメタライズ層16を設けることができるためである。

【0043】

こうして、クラッド12の外周面の一部にメタライズ層16を設けた光ファイバ10が準備される。

【0044】

また、この準備工程P1では、図5に示すように、メタライズ層16が設けられた光ファイバ10を取り付けるべき筺体30が準備される。すなわち、まず、箱部31の内部空間が露出している筺体30が用意される。具体的に本工程では、箱部31の天壁31Aが省略された筺体30が用意される

【0045】

続いて、箱部31の所定位置に、レーザサブマウント41、ファイバサブマウント42及び半導体レーザ素子20がそれぞれ配置され、例えばはんだ付け等により固定される。

【0046】

こうして、メタライズ層16が設けられた光ファイバ10を取り付けるべき筺体30が準備される。

【0047】

<配置工程P2>

この配置工程P2では、図5に示すように、レーザサブマウント41及びファイバサブマウント42が固定されている箱部31の底壁31Bがヒートシンク60に対向する状態で、準備工程P1で準備された筺体30がヒートシンク60に配置される。

【0048】

また、この配置工程P2では、準備工程P1で準備された光ファイバ10が、準備工程P1で準備された筺体30に配置される。具体的には、光ファイバ10が、被覆層13の剥離側からパイプ部35に挿入され、メタライズ層16が肉厚部36に位置するまで、押し入れられる。

【0049】

また、この配置工程P2では、半導体レーザ素子20から出射されるレーザ光の光軸に光ファイバ10の中心軸が合うよう、図示しない治具を用いて、光ファイバ10の配置位置が微調整される。この結果、半導体レーザ素子20と光ファイバ10とが光学的に結合される。

【0050】

<ファイバ結合工程P3>

このファイバ結合工程P3では、ファイバサブマウント42上にある光ファイバ10の一部が、例えば樹脂等の結合部材52を用いて、ファイバサブマウント42に結合され固定される。

【0051】

<はんだ付け工程P4>

このはんだ付け工程P4では、箱部31の底壁31Bがヒートシンク60により熱引きされている状態で、メタライズ層16を含む光ファイバ10の一部がはんだ付けされる。すなわち、まず、はんだ51がパイプ部35の開口Hvに配置される。なお、はんだ51の配置は、上述の配置工程P2において行っても良い。また、はんだ51の組成としてフラックスが非含有であることが、光ファイバ10の端面又は半導体レーザ素子20の出射面に対するフラックスの付着を回避する観点や、はんだの腐食(酸化や硫化)を防止する観点では好ましい。

【0052】

なお、半導体レーザ素子20への熱影響を抑制するため、はんだ51の加熱時における底壁31Bの温度として例えば150度以下であると良い。したがって、筐体30の温度が150度よりも低い温度となるよう熱引きされると良い。

【0053】

続いて、図6に示すように、箱部31の側壁31Cにおける下側領域BARの内壁に対して、加熱手段である図示しないレーザ装置から照射されるレーザ光Lが照射される。この下側領域BARは、具体的には、箱部31の側壁31Cのうち、パイプ部35と箱部31の底壁31Bとに介在する領域である。

【0054】

このように下側領域BARの内壁にレーザ光Lが照射された場合、その照射位置での加熱により生じる熱が、パイプ部35の肉厚部36を介してはんだ51に伝導することにより、はんだ51が溶融する。この結果、はんだ51は、肉厚部36に広がる。

【0055】

続いて、レーザ光Lを照射し始めてから所定の照射期間が経過した場合、レーザ光Lの照射が停止される。これによりはんだ51が直ちに固化し、図1に示すように、パイプ部35における肉厚部36に光ファイバ10が固定されるともに、肉厚部36の内空が隙間なく封止される。

【0056】

ここで、下側領域BARを加熱対象とした場合と、パイプ部35の肉厚部36自体を加熱対象とした場合における肉厚部36の温度推移を図7に示す。図7(A)は、図7(B)及び(C)のグラフに示されるA〜Cの位置を概略的に示す図である。また、図7(B)は、加熱対象を下部領域BARとした場合における肉厚部36での温度推移を示すグラフであり、図7(C)は、加熱対象を肉厚部36とした場合における肉厚部36での温度推移を示すグラフである。

【0057】

肉厚部36自体が加熱対象とされた場合、図7(A)及び(C)に示すように、肉厚部36における箱部31との連結部分(B位置)がはんだ51の融点に達する時期は、肉厚部36における先端部分(C位置)に比べて大幅に遅くなる。このため、肉厚部36の貫通孔Hvに配置されるはんだ51は、連結部分(B位置)よりも優先して先端部分(C位置)に流れ出す。したがって、はんだ51が連結部分(B位置)に至ることなく、ある一定の加熱期間を経過する傾向が高くなってしまう。また、箱部31を介してヒートシンク60に熱的に接続された連結部分(B位置)のピーク温度は、先端部分(C位置)のピーク温度に比べて大幅に下回る。このため、長い加熱期間を設けた場合には、連結部分(B位置)と先端部分(C位置)とでの温度勾配が大きくなる。したがって、たとえ、はんだ51が連結部分(B位置)に至ったとしても濡れ性が悪くなってしまう。

【0058】

これに対し、下部領域BARが加熱対象とされた場合、図7(A)及び(B)に示すように、連結部分(B位置)の温度は、先端部分(C位置)より高くなり、はんだ51の融点に達する時期は、先端部分(C位置)に比べて大幅に速くなる。このため、肉厚部36の貫通孔Hvに配置されるはんだ51は、先端部分(C位置)よりも優先して連結部分(B位置)に流れ出す。したがって、はんだ51が連結部分(B位置)に至ることなく、ある一定の加熱期間を経過する傾向が大幅に低くなる。一方、図7(B)と(C)との比較から分かるように、下部領域BARが加熱対象とされた場合、肉厚部36自体が加熱対象とされた場合に比べて、連結部分(B位置)と先端部分(C位置)との温度の差が小さくなる。このため、加熱時に発生する連結部分(B位置)と先端部分(C位置)との温度勾配が、肉厚部36自体が加熱対象とされた場合に比べて大幅に低減される。また、連結部分(B位置)がはんだ51の融点に達するまでの時間と、先端部分(C位置)がはんだ51の融点に達するまでの時間との差は大幅に小さくなる。このため、長い加熱期間を設けなくても、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を行き渡らせることが可能となる。

【0059】

このように、本工程では、箱部31の側壁31Cにおける下側領域BARがレーザ加熱の対象とされているため、はんだ51の濡れ性を良好なものとして、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を短時間で行き渡らせることが可能となる。

【0060】

また、本工程では、ヒートシンク60により箱部31の底壁31Bが熱引きされている状態にあるため、側壁31Cの下側領域BARの加熱に起因する半導体レーザ素子20自体の温度上昇が大幅に低減される。この結果、箱部31の側壁31Cにおける下側領域BARの加熱に起因する、半導体レーザ素子20の特質の劣化が抑制される。

【0061】

更に、本工程では、図7(B)と(C)との比較から分かるように、肉厚部36における連結部分(B位置)と先端部分(C位置)との双方がはんだ51の融点を超える時点から、熱引きされる底壁31B(A位置)が半導体レーザ素子20の許容温度を超える時点までの期間が、肉厚部36自体が加熱対象とされた場合に比べて長くなる。このため、はんだ付け工程での制御が容易にもなる。

【0062】

なお、加熱と熱引きとの温度勾配に起因するはんだ51の濡れ性の悪質化を防止する観点では、レーザ光Lの照射対象が、箱部31の側壁31Cとパイプ部35の内周面との境界部分のうち、最も箱部31の底壁31B寄りとなる位置の近傍とすることが好ましい。

【0063】

<充填工程P5>

この充填工程P5では、パイプ部35における肉薄部37の内空に固定樹脂53が充填される。例えば固定樹脂53が紫外線硬化樹脂である場合、貫通孔Hの箱部31側と反対側から、紫外線硬化樹脂の前駆体である未硬化状態の紫外線硬化性樹脂が充填され、その未硬化状態の紫外線硬化性樹脂に対して紫外線が照射される。これにより光ファイバ10のクラッド12が被覆層13により覆われる部分と、その被覆層13から露出する部分との境界を含む外周面が、固定樹脂53に覆われた状態で、肉薄部37に固定される。

【0064】

最後に、筐体30における箱部31の天壁31Aが取り付けられ、図1に示す光モジュール1が得られる。

【0065】

以上説明したように、本実施形態における光モジュール1の第1の製造方法によれば、ヒートシンク60により箱部31の底壁31Bが熱引きされている状態で、はんだ51に対して、レーザ加熱により生じる熱が筐体側壁31Cと内厚部36を通して与えられる。このため、レーザ加熱に起因する半導体レーザ素子20自体の温度上昇が大幅に低減される。

【0066】

また、レーザ加熱の対象は、箱部31の側壁31Cにおける下側領域BARとされている。この場合、パイプ部35における連結部分及び先端部分は、ともに、熱源となるレーザ照射位置を境界としてヒートシンク60がある側とは逆側に存在することになる。このため、パイプ部35における肉厚部36自体をレーザ加熱の対象とする場合に比べて、肉厚部36の先端部分及び箱部31との連結部分のピーク温度の差が小さくなるとともに、当該連結部分及び先端部分がはんだ51の融点に達するまでの時間の差は大幅に小さくなる。したがって、はんだ51の濡れ性を良好なものとして、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を短時間で行き渡らせることが可能となる。こうして、加熱と熱引きとの温度勾配に起因するはんだ51の濡れ性の悪質化が未然に防止される。

【0067】

(第2の製造方法)

第2の製造方法では、上述の第1の製造方法の各工程P1〜P5のうち、はんだ付け工程P4のみが第1の製造方法と異なっているため、そのはんだ付け工程P4についてのみ図8を用いて説明する。図8は、抵抗加熱によるパイプ部のはんだ付けの様子を、真横及び光ファイバの長手方向から見た図である。

【0068】

第2の製造方法におけるはんだ付け工程P4は、抵抗加熱によりはんだ付けされる点で、レーザ加熱によりはんだ付けされた第1の製造方法におけるはんだ付け工程P4と異なっている。

【0069】

図8に示すように、第2の製造方法におけるはんだ付け工程P4では、加熱手段として、側壁31Cにおける下側領域BARの少なくとも一部に当接可能なこて先を有するはんだこて70が用いられる。具体的に本工程では、はんだこて70のこて先が、下側領域BARのうち、その幅方向に有する1対の端の間をわたって当接される。

【0070】

このように下側領域BARにこて先が当接された場合、そのこて先の抵抗加熱により生じる熱が、パイプ部35の肉厚部36を介してはんだ51に伝導することにより、はんだ51が溶融する。この結果、はんだ51は、肉厚部36に広がる。

【0071】

以上説明したように、本実施形態における光モジュール1の第2の製造方法によれば、ヒートシンク60により箱部31の底壁31Bが熱引きされている状態で、はんだ51に対して、はんだこて70の抵抗加熱により生じる熱が筐体側壁31Cと内厚部36を通して与えられる。このため、第1の製造方法と同様に、はんだこて70の抵抗加熱に起因する半導体レーザ素子20自体の温度上昇が大幅に低減される。この結果、はんだこて70の抵抗加熱に起因する半導体レーザ素子20の特質の劣化が抑制される。

【0072】

また、本製造方法によれば、抵抗加熱の対象が、箱部31の側壁31Cにおける下側領域BARとされている。この場合、第1の製造方法と同様に、肉厚部36における連結部分及び箱部31との先端部分は、ともに、熱源となる抵抗加熱位置を境界としてヒートシンク60がある側とは逆側に存在することになる。このため、第1の製造方法と同様に、肉厚部36自体を抵抗加熱の対象とする場合に比べて、肉厚部36の先端部分と連結部分とのピーク温度の差が小さくなるとともに、連結部分と先端部分がはんだ51の融点に達するまでの時間の差は大幅に小さくなる。したがって、はんだ51の濡れ性を良好なものとして、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を短時間で行き渡らせることが可能となる。こうして、加熱と熱引きとの温度勾配に起因するはんだ51の濡れ性の悪質化が未然に防止される。

【0073】

さらに、本製造方法によれば、下側領域BARのうち、その幅方向に有する1対の端の間をわたる部分が抵抗加熱の対象とされている。このため、第1の製造方法におけるレーザ加熱に比べて、下側領域BARの一部を抵抗加熱の対象とする場合に比べて、こて先を介してパイプ部から熱引き部分へ回り込むように熱が伝導することを未然に回避することができる。したがって、肉厚部36における先端部分と連結部分との温度勾配がより一段と抑制される。

【0074】

(第3の製造方法)

第3の製造方法では、上述の第1の製造方法の各工程P1〜P5のうち、はんだ付け工程P4のみが第1の製造方法と異なっているため、そのはんだ付け工程P4についてのみ図9及び図10を用いて説明する。図9は、誘導加熱用具を示す斜視図であり、図10は、誘導加熱によるパイプ部のはんだ付けの様子を、真横及び真上から見た図である。

【0075】

第3の製造方法におけるはんだ付け工程P4は、誘導加熱によりはんだ付けされる点で、レーザ加熱によりはんだ付けされた第1の製造方法におけるはんだ付け工程P4と異なっている。

【0076】

第3の製造方法におけるはんだ付け工程P4では、加熱手段として、図9に示すように、誘導加熱用具80が用いられる。この誘導加熱用具80は、磁性コアCRと、コイルCLとを主な構成として備えている。磁性コアCRは、棒ブロックCR1と、棒ブロックCR1の一端に連結されその棒ブロックCR1の長手方向に垂直となる方向に延在する棒ブロックCR2と、棒ブロックCR1の他端に連結され棒ブロックCR2と平行に延在する棒ブロックCR3とから成り、全体としてコ字状に形成されている。

【0077】

これら棒ブロックCR1〜CR3は、それぞれ、フェライトやダストコアなどの透磁率の高い磁性材料で成り、例えば断面が矩形とされる。棒ブロックCR1の外周上には、コイルCLが巻回される。なお、コイルCLの巻回対象として、棒ブロックCR1に代えて、あるいは、棒ブロックCR1に加えて、棒ブロックCR2又はCR3が適用されても良い。要するに、棒ブロックCR1〜CR3の少なくとも一部の外周上にコイルCLが巻回されていれば良い。

【0078】

棒ブロックCR2と、棒ブロックCR3との幅は、パイプ部35の外周幅(外径)よりも大きい幅とされる。また、棒ブロックCR2と、棒ブロックCR3の開放端には、棒ブロックCR1が連結される端部側から開放端側に向かって斜めとなる平らな傾斜面IFが形成されている。具体的には、棒ブロックCR1が連結される端部側から開放端側に向かって、一方の側面から他方の側面に斜めに通る平面を切断面として、磁性コアCRが切断され、その平面が傾斜面IFとされている。

【0079】

この傾斜面IFは、図10に示すように、箱部31の側壁31Cにおける下側領域BARに当接される面とされ、具体的には磁性コアCRの内空に光ファイバを挿入させた状態で、下側領域BARの外壁に当接される。

【0080】

このように下側領域BARの外壁に傾斜面IFが当接された状態で、誘導加熱用具80のコイルCLに交流信号が印加された場合、そのコイルCLの磁力線が磁性コアCRに収束される。そして、磁性コアCRの間隙GPに生じる磁力線によって箱部31の側壁31Cにおける下側領域BARに熱が誘導される。この熱は、箱部31の側壁31Cを介してはんだ51に伝導することにより、はんだ51が溶融する。この結果、はんだ51は、肉厚部36に広がる。

【0081】

以上説明したように、本実施形態における光モジュール1の第3の製造方法によれば、ヒートシンク60により箱部31の底壁31Bが熱引きされている状態で、はんだ51に対して、誘導加熱用具80の誘導加熱により生じた熱が側壁31Cから肉厚部36に与えられる。このため、第1の製造方法と同様に、誘導加熱用具80の誘導加熱に起因する半導体レーザ素子20自体の温度上昇が大幅に低減される。この結果、誘導加熱用具80の誘導加熱に起因する半導体レーザ素子20の特質の劣化が抑制される。

【0082】

誘導加熱の対象が、箱部31の側壁31Cにおける下側領域BARとされている。この場合、第1の製造方法と同様に、肉厚部36における連結部分及び箱部31との先端部分は、ともに、熱源となる誘導加熱位置を境界としてヒートシンク60がある側とは逆側に存在することになる。このため、第1の製造方法と同様に、肉厚部36自体を誘導加熱の対象とする場合に比べて、肉厚部36の先端部分と連結部分とのピーク温度の差が小さくなるとともに、連結部分と先端部分がはんだ51の融点に達するまでの時間の差は大幅に小さくなる。したがって、はんだ51の濡れ性を良好なものとして、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を短時間で行き渡らせることが可能となる。こうして、加熱と熱引きとの温度勾配に起因するはんだ51の濡れ性の悪質化が未然に防止される。

【0083】

本実施形態では、誘導加熱するものとして、コ字状の磁性コアCRと、その磁性コアCRの外周上に巻回されるコイルCLとを備える誘導加熱用具80が用いられている。この誘導加熱用具80の磁性コアCRがコ字状に形成されていることにより、その磁性コアCRの開放端から生じる磁力線は、例えば磁性コアCRがU字状に形成されている場合に比べて、より遠方に広がる。したがって、磁性コアCRの開放端が側壁31Cにおける下側領域BARに当接された場合には、下側領域BARの内壁と外壁との双方を加熱対象とすることが可能となるとともに、パイプ部35を加熱しつつも側壁31Cを優先して加熱することが可能となる。このため、第1の製造方法におけるレーザ加熱や第2の製造方法における抵抗加熱よりも、肉厚部36の先端部分と連結部分との温度勾配をより一段と抑制することが可能となる。

【0084】

また、本実施形態の磁性コアCRの開放端は、その開放端の逆側から開放端側に向かって斜めとなる平らな傾斜面IFとして形成されているため、磁性コアCRの内空に光ファイバを挿入させた状態で、下側領域BARの外壁に当接することが可能となる。

【0085】

なお、パイプ部35の透磁率に比べて、少なくともそのパイプ部35が連結されている側壁31Cの透磁率が高い関係にあることが好ましい。具体的には、例えば、パイプ部35の材料をコバール(登録商標)(比透磁率800)とし、側壁31Cの材料を軟鉄(比透磁率2000)とする等といったように、パイプ部35と側壁31Cとの材料を相違させることで実現可能である。このようにすれば、パイプ部35よりも側壁31Cに磁束がより一段と集中するため、パイプ部35の肉厚部36に比べて、箱部31の側壁31Cの単位空間当たりの誘導加熱量が大きくなる。したがって、肉厚部36の先端部分と連結部分との温度勾配をより一段と抑制することが可能となる。

【0086】

以上、本発明について上記実施形態を例に説明したが、本発明はこれに限らない。

【0087】

上記第1の製造方法における第2はんだ付け工程では、レーザ光Lの照射位置が1箇所とされたが、複数箇所とされても良い。なお、下側領域BARのうち、パイプ部35が連結される側壁31Cとパイプ部35との境界に沿って、所定間隔ごとに、照射位置が設けられた場合、当該境界の下側を囲むように側壁31Cが加熱されることになる。このため、パイプ部35から熱引き部分となるヒートシンク60へ回り込むように熱が伝導することが回避され、パイプ部35と側壁31Cとの境界付近での温度勾配が確実に抑制される。同様に、下側領域BARのうち、パイプ部35が連結される側壁31Cの幅方向に沿って、その幅方向に有する1対の端の間を所定間隔ごとに、照射位置が設けられた場合も、パイプ部35からヒートシンク60へ回り込むように熱が伝導することを抑制できる。

【0088】

上記第2の製造方法における第2はんだ付け工程では、下側領域BARのうち、その幅方向に有する1対の端の間をわたる部分が抵抗加熱の対象とされたが、下側領域BARのうち、パイプ部35が連結される側壁31Cとパイプ部35との境界の下側を囲む部分が抵抗加熱の対象とされても良い。このようにすれば、上述したように、パイプ部35からヒートシンク60へ回り込むように熱が伝導することが回避され、パイプ部35と側壁31Cとの境界付近での温度勾配が確実に抑制される。

【0089】

上記第3の製造方法で用いられる誘導加熱用具80の磁性コアCRが、コ字状に形成されたが、U字状に形成されても良く、それ以外の形状が適用されても良い。また、磁性コアCRの断面も、矩形に限らず、円又は楕円等、様々な形状を適用することができる。

【0090】

上記実施形態では、箱部31の形状として、中空の直方体状が適用されたが、中空の円柱状であっても良く、これら以外の様々な形状が適用されてもよい。

【0091】

上記実施形態では、パイプ部35として、断面が円となるものが適用されたが、断面が矩形となるものであっても良く、これら以外の断面形状のものが適用されも良い。また、パイプ部35の厚みは部位ごとに相違されたが、同じとされていても良い。

【0092】

上記実施形態では、光素子として、半導体レーザ素子20を用いた光モジュール1が例にされたが、これに限らず、例えば、誘電体結晶を用いた光通信用LiNbO3変調器などのように、他の光素子を用いた光モジュールが適用できる。

【産業上の利用可能性】

【0093】

以上説明したように、本発明によれば信頼性の高い光モジュールを製造することができる光モジュールの製造方法を提供され、励起光源の製造や、光通信用LiNbO3変調器の製造等に活用可能である。

【符号の説明】

【0094】

1・・・光モジュール

10・・・光ファイバ

11・・・コア

12・・・クラッド

13・・・被覆層

16・・・メタライズ層

20・・・半導体レーザ素子

30・・・筐体

31・・・箱部

35・・・パイプ

36・・・肉厚部

37・・・肉薄部

41・・・レーザサブマウント

42・・・ファイバサブマウント

51・・・はんだ

52・・・結合部材

60・・・ヒートシンク

70・・・はんだこて

80・・・誘導加熱用具

BAR・・・下側領域

CR・・・磁性コア

CL・・・コイル

H・・・貫通孔

Hv・・・開口

IF・・・傾斜面

L・・・レーザ光

P1・・・準備工程

P2・・・配置工程

P3・・・ファイバ結合工程

P4・・・はんだ付け工程

P5・・・充填工程

【技術分野】

【0001】

本発明は、信頼性の高い光モジュールを製造することができる光モジュールの製造方法に関する。

【背景技術】

【0002】

半導体レーザ素子から出力されたレーザ光を光ファイバのコアに入力する光モジュールが知られている。この光モジュールでは、一般に、筐体内の基台上にレーザサブマウント及びファイバサブマウントが配置されている。そして、半導体レーザ素子と光ファイバの端部の相対的位置が正確に合わされた状態で、レーザサブマウント上に半導体レーザ素子が固定され、ファイバサブマウント上に光ファイバの一端側が固定されている。

【0003】

光ファイバの他端側は、筺体の外周側へ突出するパイプに通され、筐体の外部に導出されており、そのパイプの内周面と光ファイバの外周面との空間は隙間なく封止されている。なお、このパイプは、スリーブなどと呼ばれる場合もある。

【0004】

パイプの内周面と光ファイバの外周面とを封止する手法として、下記特許文献1のように、抵抗加熱、誘導加熱、レーザ加熱等によりはんだを溶融してパイプ内に充填した後に固化する手法がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−350689号

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、はんだの加熱等に起因する筺体内の温度上昇などを抑えるため、光モジュールの製造過程において筺体の一部を冷却する場合がある。この場合、筺体におけるパイプでは温度勾配が生じ易くなる。

【0007】

この温度勾配が生じると、パイプにおいて比較的に温度が低くなる場所では、はんだの濡れ性が悪くなる。この結果、光ファイバのファイバサブマウント上での位置精度が落ちる、あるいは、パイプと光ファイバとの封止が不十分となる等といったように、光モジュールの信頼性が低下するという問題がある。

【0008】

そこで、本発明は、信頼性の高い光モジュールを製造することができる光モジュールの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため本発明の光モジュールの製造方法は、一方の端部のクラッドが露出された光ファイバを準備する準備工程と、光素子を収容すべき箱部に一端が連結されその箱部の外側に延在するパイプ部を介して、前記クラッドの露出部分の少なくとも先端が箱部内に位置するよう前記光ファイバを配置する配置工程と、前記光素子が収容された箱部の一部が熱引きされた状態において、その熱引き部分と前記パイプ部とに介在する箱部の壁領域の少なくとも一部を加熱して、前記パイプ部の内壁と前記光ファイバとをはんだ付けするはんだ付け工程とを有する。

【0010】

このような光モジュールの製造方法によれば、箱部の一部が熱引きされた状態ではんだ付けされているため、そのはんだ付けで生じる加熱に起因する光素子の温度上昇が大幅に低減され、光素子の特質の劣化が未然に防止される。また、熱引き部分とパイプ部とに介在する壁領域を加熱の対象としているため、パイプ部自体を加熱の対象とする場合に比べて、箱部の熱引き部分以外の壁を介して、パイプ部から熱引き部分へ熱が伝導することを抑制することができる。したがって、パイプ部自体を加熱の対象とする場合に比べて、パイプ部における先端部分と、箱部に連結されている部分とのピーク温度の差が小さくすることができるとともに、当該連結部分及び先端部分がはんだの融点に達するまでの時間の差は大幅に小さくすることができる。この結果、筺体の一部が熱引きされていても、はんだの濡れ性を良好なものとして、パイプ部の先端から箱部との連結部分に至るまではんだを短時間で行き渡らせることが可能となる。こうして、温度勾配に起因するはんだの濡れ性の低下が抑止され、信頼性の高い光モジュールの製造が可能となる。

【0011】

また、前記はんだ付け工程において、前記壁領域のうち、前記パイプ部が連結される壁の幅方向に有する1対の端の間をわたって加熱することが好ましい。或いは、前記はんだ付け工程において、前記壁領域のうち、前記パイプ部が連結される壁と前記パイプ部との境界に沿って加熱することが好ましい。

【0012】

このような光モジュールの製造方法によれば、壁領域の一部を加熱する場合に比べて、その壁領域において加熱部分を回り込むようにしてパイプ部から熱引き部分へ熱が伝導することを未然に回避することができる。したがって、筺体の一部が熱引きされても、パイプ部と箱部との境界付近に至るまでパイプ部内空での温度勾配をより一段と抑制することができる。

【0013】

また、前記はんだ付け工程において、コイルが巻回された磁性コアに生じる磁力線により誘導加熱することが好ましい。

【0014】

このような光モジュールの製造方法によれば、レーザによる加熱やはんだこてによる加熱に比べて、壁領域の内側と外側との双方を加熱対象とすることが可能となり、筺体の一部が熱引きされても、パイプ部と箱部との境界付近に至るまでパイプ部内空での温度勾配をより一段と抑制することができる。

【0015】

また、前記パイプ部が連結される壁は、前記パイプ部よりも透磁率が高いものとされることが好ましい。

【0016】

このような光モジュールの製造方法によれば、壁の単位空間当たりの誘導加熱量がパイプ部に比べて大きくなるため、筺体の一部が熱引きされても、パイプ部と箱部との境界付近に至るまでパイプ部内空での温度勾配をより一段と抑制することができる。

【発明の効果】

【0017】

以上のように、本発明によれば、光素子の特質を劣化させることなく、パイプ部と箱部との境界付近に至るまでパイプ部内空でのはんだの濡れ性を向上させることができ、信頼性の高い光モジュールの製造が可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係る光モジュールを真横から見た概略図である。

【図2】光ファイバの長手方向に垂直となる断面を示す図である。

【図3】光ファイバの一方の端部側の様子を示す図である。

【図4】光モジュールの製造方法の工程を示すフローチャートである。

【図5】製造中途段階にある光モジュールの様子を示す図である。

【図6】レーザ加熱によるパイプ部のはんだ付けの様子を、真横及び光ファイバの長手方向から見た図である。

【図7】加熱部位が異なる場合のパイプ部での温度推移の説明に供する図である。

【図8】抵抗加熱によるパイプ部のはんだ付けの様子を、真横及び光ファイバの長手方向から見た図である。

【図9】誘導加熱用具を示す図である。

【図10】誘導加熱によるパイプ部のはんだ付けの様子を、真横及び光ファイバの長手方向から見た図である。

【発明を実施するための形態】

【0019】

以下、本発明に係る光モジュールの製造方法の好適な実施形態について図面を参照しながら詳細に説明する。

【0020】

図1は、本発明の実施形態に係る光モジュールを真横から見た概略図である。図1に示すように光モジュール1は、筺体30、レーザサブマウント41、ファイバサブマウント42、半導体レーザ素子20及び光ファイバ10を主な構成要素として備える。なお、理解の容易のため、筐体30だけはその断面を示すとともに、レーザサブマウント41、ファイバサブマウント42及び半導体レーザ素子20の形状は直方体として簡略している。

【0021】

筺体30は、箱部31と、パイプ部35とで成り、これらが一体に成型されている。箱部31は、天壁31A及び底壁31Bと、その天壁31Aと底壁31Bとに挟まれる側壁31Cとを有し、これら壁によって閉じられた空間を形成している。この実施形態では、箱部31の形状は、中空の略直方体とされる。箱部31の側壁31Cには貫通孔Hが形成されている。

【0022】

パイプ部35は、箱部31の外側へ真っ直ぐ伸展する管であり、貫通孔Hを介して、箱部内の空間と箱部外の空間とを連通している。このパイプ部35の厚みは、中間位置を境として箱部31に近い部分と、中間位置を境として箱部31から遠ざかる部分とで相違しており、その近い部分は肉厚部36として、遠ざかる部分は肉薄部37として形成されている。したがって、このパイプ部35では、中間位置を境として箱部31に近い肉厚部36の鉛直断面の面積が、その中間位置から遠ざかる肉薄部37の鉛直断面の面積に比べて小さい状態となっている。

【0023】

肉厚部36には、パイプ部35の外周面から内周面まで貫通する開口Hvが、パイプ部35の長手方向に対して垂直に形成されている。

【0024】

なお、筺体30は、箱部31とパイプ部35とを別体として成型した後、そのパイプ部35の一端を箱部31の側壁31Cに連結するようにしても良い。また、箱部31とパイプ部35とは、互いに異なる材料を用いて成型されていても良い。

【0025】

レーザサブマウント41は、半導体レーザ素子20の高さを調整するための台であり、箱部31の内壁における所定位置に例えばはんだ付け等により固定されている。このレーザサブマウント41を構成する材料としては、特に制限されないが、例えば、AlNやAl2O3等のセラミックを挙げることができ、中でも、熱伝導性に優れる観点からAlNが好ましい。なお、レーザサブマウント41は、箱部31と一体に成型されても良い。

【0026】

ファイバサブマウント42は、光ファイバ10の高さを調整するための台であり、箱部31の内壁における所定位置に例えばはんだ付け等により固定されている。このファイバサブマウント42を構成する材料としては、特に制限されないが、例えば、レーザサブマウント41を構成する材料と同様の材料を挙げることができ、中でも、熱伝導性に優れる観点からAlNが好ましい。なお、ファイバサブマウント42は、箱部31と一体に成型されても良い。

【0027】

図2は、光ファイバ10の長手方向に垂直となる断面の構造を示す図である。図2に示すように、光ファイバ10は、コア11と、コア11の外周面を囲むクラッド12とクラッド12の外周面を被覆する被覆層13とから構成されている。コア11は、例えば、ゲルマニウム等の屈折率を上げるドーパントが添加された石英から形成される。クラッド12は、例えば、何らドーパントが添加されない純粋な石英から形成され、コア11の屈折率よりも低い屈折率とされる。被覆層13は、例えば、紫外線硬化樹脂等から形成される1層又は2層以上の樹脂層とされる。

【0028】

図3は、光ファイバ10の一方の端部側の様子を示す図である。図3に示すように、光ファイバ10は、一方の端部側の被覆層13が剥離されて、クラッド12が露出している。クラッド12が露出している部分の外周面は、先端から所定の間隔をあけて、メタライズ層16により覆われている。

【0029】

メタライズ層16は、それぞれ金属の層であり、はんだ51が固定可能な材料とされる。後述するようにはんだ付けは、フラックス無しで行うため、メタライズ層16の表面は、はんだ濡れ性を高めるためAuであることが好ましい。さらに光ファイバ10のクラッドと、Auの密着性を高めるために下地層としてNi層を設けることが好ましい。本実施形態では、メタライズ層16は、Ni層とAu層の積層体から成り、Ni層がクラッド12の外周面を被覆しており、Au層がNi層の外周面を被覆している。また、Ni層、Au層の厚さは、特に限定されないが、例えば、Ni層が2μm〜3μmであり、Au層が0.1μm〜0.2μmとされる。このNi層が漏れ光の一部を吸収する。

【0030】

図1に示すように、このメタライズ層16は、肉厚部36の内空に位置し、はんだ51により肉厚部36に固定されている。

【0031】

はんだ51は、パイプ部35における肉厚部36の内空全体に充填されると共に、開口Hv全体にまで充填されることで、隙間なく封止しており、この結果、箱部31が気密となっている。このはんだ51の材料は、例えば、金錫系の共晶はんだを挙げることができ、Auと錫(Sn)の比としては、Au80%−Sn20%や、Au10%−Sn90%を挙げることができる。本実施形態では、はんだ51がAu80%−Sn20%である場合について説明する。この場合、はんだの融点は約280度である。

【0032】

また、図1に示すように、パイプ部35における肉薄部37の内空には、光ファイバ10においてクラッド12が露出されるほうの被覆層13の端部が位置しており、その端部は、固定樹脂53により肉薄部37に固定されている。

【0033】

固定樹脂53は、肉薄部37の内空全体に充填されることで、光ファイバ10のクラッド12が被覆層13により覆われる部分と、その被覆層13から露出する部分との境界を含む外周面を覆っており、この結果、当該境界部分が保護されている。固定樹脂53の材料としては、特に限定されないが、例えば、紫外線硬化樹脂を挙げることができる。

【0034】

なお、光ファイバ10のうち、クラッド12が露出されるほうの端部は、半導体レーザ素子20の出射面に向けられており、半導体レーザ素子20から出力されるレーザ光が光ファイバ10のコア11に入力するよう、光ファイバ10と半導体レーザ素子20とが光学的に結合されている。

【0035】

このような光モジュール1では、図示しない電力源から供給される電力により半導体レーザ素子20が励起され、レーザ光が出射される。このレーザ光は、光ファイバ10のコア11に入力して、コア11を伝播して、光モジュール1の外部に出射される。

【0036】

なお、レーザ光が光ファイバ10に入射するとき、光ファイバ10の端面における屈折や、光ファイバ10と半導体レーザ素子20との光軸のずれ等により、レーザ光の一部がクラッド12に漏れ光として入射する場合がある。この場合、漏れ光は、主にクラッド12を伝播して、光ファイバ10がメタライズ層16で被覆されている部分に到達して、漏れ光の少なくとも一部がメタライズ層16に吸収され、熱に変換される。このときメタライズ層で生じる熱は、はんだ51を介して筐体30のパイプ35に伝導し、外部に放出される。

【0037】

次に、光モジュール1の製造方法に関し、第1〜第3の製造方法を個々に説明する。

【0038】

(第1の製造方法)

図4は、第1の製造方法の工程を示すフローチャートである。図4に示すように、光モジュール1の製造方法は、主として、準備工程P1、配置工程P2、ファイバ結合工程P3、はんだ付け工程P4及び充填工程P5を有する。

【0039】

以下、これら工程P1〜P5を、図5及び図6を適宜用いて詳細に説明する。図5は、製造中途段階にある光モジュールの様子を示す図である。図6は、レーザ加熱によるパイプ部のはんだ付けの様子を示す図である。なお、図6の(A)は、真横から見た様子を示すものであり、図6の(B)は、光ファイバ10の長手方向から見た様子を示すものである。

【0040】

<準備工程P1>

この準備工程P1では、図5に示すように、クラッド12の外周面の一部にメタライズ層16を設けた光ファイバ10が準備される。すなわち、光ファイバ10の一方の端部側において被覆層13が剥離され、クラッド12が露出される。そして、クラッド12の外周面のうち、はんだ付けが予定される領域にメタライズ層16が設けられる。

【0041】

なお、はんだ付けが予定される領域は、具体的には、光ファイバ10の端部がパイプ部35に挿入され、貫通孔Hを介して箱部31に収容された場合に、肉厚部36に位置する光ファイバ10のクラッド外周面である。

【0042】

メタライズ層16は、上述のように、例えば、Ni層とAu層との積層体であるため、めっき法により設けられることが好ましい。めっき法によれば、外形が円柱の側面状であるクラッド12の外周面に対して、より均一な厚さでメタライズ層16を設けることができるためである。

【0043】

こうして、クラッド12の外周面の一部にメタライズ層16を設けた光ファイバ10が準備される。

【0044】

また、この準備工程P1では、図5に示すように、メタライズ層16が設けられた光ファイバ10を取り付けるべき筺体30が準備される。すなわち、まず、箱部31の内部空間が露出している筺体30が用意される。具体的に本工程では、箱部31の天壁31Aが省略された筺体30が用意される

【0045】

続いて、箱部31の所定位置に、レーザサブマウント41、ファイバサブマウント42及び半導体レーザ素子20がそれぞれ配置され、例えばはんだ付け等により固定される。

【0046】

こうして、メタライズ層16が設けられた光ファイバ10を取り付けるべき筺体30が準備される。

【0047】

<配置工程P2>

この配置工程P2では、図5に示すように、レーザサブマウント41及びファイバサブマウント42が固定されている箱部31の底壁31Bがヒートシンク60に対向する状態で、準備工程P1で準備された筺体30がヒートシンク60に配置される。

【0048】

また、この配置工程P2では、準備工程P1で準備された光ファイバ10が、準備工程P1で準備された筺体30に配置される。具体的には、光ファイバ10が、被覆層13の剥離側からパイプ部35に挿入され、メタライズ層16が肉厚部36に位置するまで、押し入れられる。

【0049】

また、この配置工程P2では、半導体レーザ素子20から出射されるレーザ光の光軸に光ファイバ10の中心軸が合うよう、図示しない治具を用いて、光ファイバ10の配置位置が微調整される。この結果、半導体レーザ素子20と光ファイバ10とが光学的に結合される。

【0050】

<ファイバ結合工程P3>

このファイバ結合工程P3では、ファイバサブマウント42上にある光ファイバ10の一部が、例えば樹脂等の結合部材52を用いて、ファイバサブマウント42に結合され固定される。

【0051】

<はんだ付け工程P4>

このはんだ付け工程P4では、箱部31の底壁31Bがヒートシンク60により熱引きされている状態で、メタライズ層16を含む光ファイバ10の一部がはんだ付けされる。すなわち、まず、はんだ51がパイプ部35の開口Hvに配置される。なお、はんだ51の配置は、上述の配置工程P2において行っても良い。また、はんだ51の組成としてフラックスが非含有であることが、光ファイバ10の端面又は半導体レーザ素子20の出射面に対するフラックスの付着を回避する観点や、はんだの腐食(酸化や硫化)を防止する観点では好ましい。

【0052】

なお、半導体レーザ素子20への熱影響を抑制するため、はんだ51の加熱時における底壁31Bの温度として例えば150度以下であると良い。したがって、筐体30の温度が150度よりも低い温度となるよう熱引きされると良い。

【0053】

続いて、図6に示すように、箱部31の側壁31Cにおける下側領域BARの内壁に対して、加熱手段である図示しないレーザ装置から照射されるレーザ光Lが照射される。この下側領域BARは、具体的には、箱部31の側壁31Cのうち、パイプ部35と箱部31の底壁31Bとに介在する領域である。

【0054】

このように下側領域BARの内壁にレーザ光Lが照射された場合、その照射位置での加熱により生じる熱が、パイプ部35の肉厚部36を介してはんだ51に伝導することにより、はんだ51が溶融する。この結果、はんだ51は、肉厚部36に広がる。

【0055】

続いて、レーザ光Lを照射し始めてから所定の照射期間が経過した場合、レーザ光Lの照射が停止される。これによりはんだ51が直ちに固化し、図1に示すように、パイプ部35における肉厚部36に光ファイバ10が固定されるともに、肉厚部36の内空が隙間なく封止される。

【0056】

ここで、下側領域BARを加熱対象とした場合と、パイプ部35の肉厚部36自体を加熱対象とした場合における肉厚部36の温度推移を図7に示す。図7(A)は、図7(B)及び(C)のグラフに示されるA〜Cの位置を概略的に示す図である。また、図7(B)は、加熱対象を下部領域BARとした場合における肉厚部36での温度推移を示すグラフであり、図7(C)は、加熱対象を肉厚部36とした場合における肉厚部36での温度推移を示すグラフである。

【0057】

肉厚部36自体が加熱対象とされた場合、図7(A)及び(C)に示すように、肉厚部36における箱部31との連結部分(B位置)がはんだ51の融点に達する時期は、肉厚部36における先端部分(C位置)に比べて大幅に遅くなる。このため、肉厚部36の貫通孔Hvに配置されるはんだ51は、連結部分(B位置)よりも優先して先端部分(C位置)に流れ出す。したがって、はんだ51が連結部分(B位置)に至ることなく、ある一定の加熱期間を経過する傾向が高くなってしまう。また、箱部31を介してヒートシンク60に熱的に接続された連結部分(B位置)のピーク温度は、先端部分(C位置)のピーク温度に比べて大幅に下回る。このため、長い加熱期間を設けた場合には、連結部分(B位置)と先端部分(C位置)とでの温度勾配が大きくなる。したがって、たとえ、はんだ51が連結部分(B位置)に至ったとしても濡れ性が悪くなってしまう。

【0058】

これに対し、下部領域BARが加熱対象とされた場合、図7(A)及び(B)に示すように、連結部分(B位置)の温度は、先端部分(C位置)より高くなり、はんだ51の融点に達する時期は、先端部分(C位置)に比べて大幅に速くなる。このため、肉厚部36の貫通孔Hvに配置されるはんだ51は、先端部分(C位置)よりも優先して連結部分(B位置)に流れ出す。したがって、はんだ51が連結部分(B位置)に至ることなく、ある一定の加熱期間を経過する傾向が大幅に低くなる。一方、図7(B)と(C)との比較から分かるように、下部領域BARが加熱対象とされた場合、肉厚部36自体が加熱対象とされた場合に比べて、連結部分(B位置)と先端部分(C位置)との温度の差が小さくなる。このため、加熱時に発生する連結部分(B位置)と先端部分(C位置)との温度勾配が、肉厚部36自体が加熱対象とされた場合に比べて大幅に低減される。また、連結部分(B位置)がはんだ51の融点に達するまでの時間と、先端部分(C位置)がはんだ51の融点に達するまでの時間との差は大幅に小さくなる。このため、長い加熱期間を設けなくても、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を行き渡らせることが可能となる。

【0059】

このように、本工程では、箱部31の側壁31Cにおける下側領域BARがレーザ加熱の対象とされているため、はんだ51の濡れ性を良好なものとして、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を短時間で行き渡らせることが可能となる。

【0060】

また、本工程では、ヒートシンク60により箱部31の底壁31Bが熱引きされている状態にあるため、側壁31Cの下側領域BARの加熱に起因する半導体レーザ素子20自体の温度上昇が大幅に低減される。この結果、箱部31の側壁31Cにおける下側領域BARの加熱に起因する、半導体レーザ素子20の特質の劣化が抑制される。

【0061】

更に、本工程では、図7(B)と(C)との比較から分かるように、肉厚部36における連結部分(B位置)と先端部分(C位置)との双方がはんだ51の融点を超える時点から、熱引きされる底壁31B(A位置)が半導体レーザ素子20の許容温度を超える時点までの期間が、肉厚部36自体が加熱対象とされた場合に比べて長くなる。このため、はんだ付け工程での制御が容易にもなる。

【0062】

なお、加熱と熱引きとの温度勾配に起因するはんだ51の濡れ性の悪質化を防止する観点では、レーザ光Lの照射対象が、箱部31の側壁31Cとパイプ部35の内周面との境界部分のうち、最も箱部31の底壁31B寄りとなる位置の近傍とすることが好ましい。

【0063】

<充填工程P5>

この充填工程P5では、パイプ部35における肉薄部37の内空に固定樹脂53が充填される。例えば固定樹脂53が紫外線硬化樹脂である場合、貫通孔Hの箱部31側と反対側から、紫外線硬化樹脂の前駆体である未硬化状態の紫外線硬化性樹脂が充填され、その未硬化状態の紫外線硬化性樹脂に対して紫外線が照射される。これにより光ファイバ10のクラッド12が被覆層13により覆われる部分と、その被覆層13から露出する部分との境界を含む外周面が、固定樹脂53に覆われた状態で、肉薄部37に固定される。

【0064】

最後に、筐体30における箱部31の天壁31Aが取り付けられ、図1に示す光モジュール1が得られる。

【0065】

以上説明したように、本実施形態における光モジュール1の第1の製造方法によれば、ヒートシンク60により箱部31の底壁31Bが熱引きされている状態で、はんだ51に対して、レーザ加熱により生じる熱が筐体側壁31Cと内厚部36を通して与えられる。このため、レーザ加熱に起因する半導体レーザ素子20自体の温度上昇が大幅に低減される。

【0066】

また、レーザ加熱の対象は、箱部31の側壁31Cにおける下側領域BARとされている。この場合、パイプ部35における連結部分及び先端部分は、ともに、熱源となるレーザ照射位置を境界としてヒートシンク60がある側とは逆側に存在することになる。このため、パイプ部35における肉厚部36自体をレーザ加熱の対象とする場合に比べて、肉厚部36の先端部分及び箱部31との連結部分のピーク温度の差が小さくなるとともに、当該連結部分及び先端部分がはんだ51の融点に達するまでの時間の差は大幅に小さくなる。したがって、はんだ51の濡れ性を良好なものとして、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を短時間で行き渡らせることが可能となる。こうして、加熱と熱引きとの温度勾配に起因するはんだ51の濡れ性の悪質化が未然に防止される。

【0067】

(第2の製造方法)

第2の製造方法では、上述の第1の製造方法の各工程P1〜P5のうち、はんだ付け工程P4のみが第1の製造方法と異なっているため、そのはんだ付け工程P4についてのみ図8を用いて説明する。図8は、抵抗加熱によるパイプ部のはんだ付けの様子を、真横及び光ファイバの長手方向から見た図である。

【0068】

第2の製造方法におけるはんだ付け工程P4は、抵抗加熱によりはんだ付けされる点で、レーザ加熱によりはんだ付けされた第1の製造方法におけるはんだ付け工程P4と異なっている。

【0069】

図8に示すように、第2の製造方法におけるはんだ付け工程P4では、加熱手段として、側壁31Cにおける下側領域BARの少なくとも一部に当接可能なこて先を有するはんだこて70が用いられる。具体的に本工程では、はんだこて70のこて先が、下側領域BARのうち、その幅方向に有する1対の端の間をわたって当接される。

【0070】

このように下側領域BARにこて先が当接された場合、そのこて先の抵抗加熱により生じる熱が、パイプ部35の肉厚部36を介してはんだ51に伝導することにより、はんだ51が溶融する。この結果、はんだ51は、肉厚部36に広がる。

【0071】

以上説明したように、本実施形態における光モジュール1の第2の製造方法によれば、ヒートシンク60により箱部31の底壁31Bが熱引きされている状態で、はんだ51に対して、はんだこて70の抵抗加熱により生じる熱が筐体側壁31Cと内厚部36を通して与えられる。このため、第1の製造方法と同様に、はんだこて70の抵抗加熱に起因する半導体レーザ素子20自体の温度上昇が大幅に低減される。この結果、はんだこて70の抵抗加熱に起因する半導体レーザ素子20の特質の劣化が抑制される。

【0072】

また、本製造方法によれば、抵抗加熱の対象が、箱部31の側壁31Cにおける下側領域BARとされている。この場合、第1の製造方法と同様に、肉厚部36における連結部分及び箱部31との先端部分は、ともに、熱源となる抵抗加熱位置を境界としてヒートシンク60がある側とは逆側に存在することになる。このため、第1の製造方法と同様に、肉厚部36自体を抵抗加熱の対象とする場合に比べて、肉厚部36の先端部分と連結部分とのピーク温度の差が小さくなるとともに、連結部分と先端部分がはんだ51の融点に達するまでの時間の差は大幅に小さくなる。したがって、はんだ51の濡れ性を良好なものとして、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を短時間で行き渡らせることが可能となる。こうして、加熱と熱引きとの温度勾配に起因するはんだ51の濡れ性の悪質化が未然に防止される。

【0073】

さらに、本製造方法によれば、下側領域BARのうち、その幅方向に有する1対の端の間をわたる部分が抵抗加熱の対象とされている。このため、第1の製造方法におけるレーザ加熱に比べて、下側領域BARの一部を抵抗加熱の対象とする場合に比べて、こて先を介してパイプ部から熱引き部分へ回り込むように熱が伝導することを未然に回避することができる。したがって、肉厚部36における先端部分と連結部分との温度勾配がより一段と抑制される。

【0074】

(第3の製造方法)

第3の製造方法では、上述の第1の製造方法の各工程P1〜P5のうち、はんだ付け工程P4のみが第1の製造方法と異なっているため、そのはんだ付け工程P4についてのみ図9及び図10を用いて説明する。図9は、誘導加熱用具を示す斜視図であり、図10は、誘導加熱によるパイプ部のはんだ付けの様子を、真横及び真上から見た図である。

【0075】

第3の製造方法におけるはんだ付け工程P4は、誘導加熱によりはんだ付けされる点で、レーザ加熱によりはんだ付けされた第1の製造方法におけるはんだ付け工程P4と異なっている。

【0076】

第3の製造方法におけるはんだ付け工程P4では、加熱手段として、図9に示すように、誘導加熱用具80が用いられる。この誘導加熱用具80は、磁性コアCRと、コイルCLとを主な構成として備えている。磁性コアCRは、棒ブロックCR1と、棒ブロックCR1の一端に連結されその棒ブロックCR1の長手方向に垂直となる方向に延在する棒ブロックCR2と、棒ブロックCR1の他端に連結され棒ブロックCR2と平行に延在する棒ブロックCR3とから成り、全体としてコ字状に形成されている。

【0077】

これら棒ブロックCR1〜CR3は、それぞれ、フェライトやダストコアなどの透磁率の高い磁性材料で成り、例えば断面が矩形とされる。棒ブロックCR1の外周上には、コイルCLが巻回される。なお、コイルCLの巻回対象として、棒ブロックCR1に代えて、あるいは、棒ブロックCR1に加えて、棒ブロックCR2又はCR3が適用されても良い。要するに、棒ブロックCR1〜CR3の少なくとも一部の外周上にコイルCLが巻回されていれば良い。

【0078】

棒ブロックCR2と、棒ブロックCR3との幅は、パイプ部35の外周幅(外径)よりも大きい幅とされる。また、棒ブロックCR2と、棒ブロックCR3の開放端には、棒ブロックCR1が連結される端部側から開放端側に向かって斜めとなる平らな傾斜面IFが形成されている。具体的には、棒ブロックCR1が連結される端部側から開放端側に向かって、一方の側面から他方の側面に斜めに通る平面を切断面として、磁性コアCRが切断され、その平面が傾斜面IFとされている。

【0079】

この傾斜面IFは、図10に示すように、箱部31の側壁31Cにおける下側領域BARに当接される面とされ、具体的には磁性コアCRの内空に光ファイバを挿入させた状態で、下側領域BARの外壁に当接される。

【0080】

このように下側領域BARの外壁に傾斜面IFが当接された状態で、誘導加熱用具80のコイルCLに交流信号が印加された場合、そのコイルCLの磁力線が磁性コアCRに収束される。そして、磁性コアCRの間隙GPに生じる磁力線によって箱部31の側壁31Cにおける下側領域BARに熱が誘導される。この熱は、箱部31の側壁31Cを介してはんだ51に伝導することにより、はんだ51が溶融する。この結果、はんだ51は、肉厚部36に広がる。

【0081】

以上説明したように、本実施形態における光モジュール1の第3の製造方法によれば、ヒートシンク60により箱部31の底壁31Bが熱引きされている状態で、はんだ51に対して、誘導加熱用具80の誘導加熱により生じた熱が側壁31Cから肉厚部36に与えられる。このため、第1の製造方法と同様に、誘導加熱用具80の誘導加熱に起因する半導体レーザ素子20自体の温度上昇が大幅に低減される。この結果、誘導加熱用具80の誘導加熱に起因する半導体レーザ素子20の特質の劣化が抑制される。

【0082】

誘導加熱の対象が、箱部31の側壁31Cにおける下側領域BARとされている。この場合、第1の製造方法と同様に、肉厚部36における連結部分及び箱部31との先端部分は、ともに、熱源となる誘導加熱位置を境界としてヒートシンク60がある側とは逆側に存在することになる。このため、第1の製造方法と同様に、肉厚部36自体を誘導加熱の対象とする場合に比べて、肉厚部36の先端部分と連結部分とのピーク温度の差が小さくなるとともに、連結部分と先端部分がはんだ51の融点に達するまでの時間の差は大幅に小さくなる。したがって、はんだ51の濡れ性を良好なものとして、肉厚部36の先端から箱部31との連結部分に至るまではんだ51を短時間で行き渡らせることが可能となる。こうして、加熱と熱引きとの温度勾配に起因するはんだ51の濡れ性の悪質化が未然に防止される。

【0083】

本実施形態では、誘導加熱するものとして、コ字状の磁性コアCRと、その磁性コアCRの外周上に巻回されるコイルCLとを備える誘導加熱用具80が用いられている。この誘導加熱用具80の磁性コアCRがコ字状に形成されていることにより、その磁性コアCRの開放端から生じる磁力線は、例えば磁性コアCRがU字状に形成されている場合に比べて、より遠方に広がる。したがって、磁性コアCRの開放端が側壁31Cにおける下側領域BARに当接された場合には、下側領域BARの内壁と外壁との双方を加熱対象とすることが可能となるとともに、パイプ部35を加熱しつつも側壁31Cを優先して加熱することが可能となる。このため、第1の製造方法におけるレーザ加熱や第2の製造方法における抵抗加熱よりも、肉厚部36の先端部分と連結部分との温度勾配をより一段と抑制することが可能となる。

【0084】

また、本実施形態の磁性コアCRの開放端は、その開放端の逆側から開放端側に向かって斜めとなる平らな傾斜面IFとして形成されているため、磁性コアCRの内空に光ファイバを挿入させた状態で、下側領域BARの外壁に当接することが可能となる。

【0085】

なお、パイプ部35の透磁率に比べて、少なくともそのパイプ部35が連結されている側壁31Cの透磁率が高い関係にあることが好ましい。具体的には、例えば、パイプ部35の材料をコバール(登録商標)(比透磁率800)とし、側壁31Cの材料を軟鉄(比透磁率2000)とする等といったように、パイプ部35と側壁31Cとの材料を相違させることで実現可能である。このようにすれば、パイプ部35よりも側壁31Cに磁束がより一段と集中するため、パイプ部35の肉厚部36に比べて、箱部31の側壁31Cの単位空間当たりの誘導加熱量が大きくなる。したがって、肉厚部36の先端部分と連結部分との温度勾配をより一段と抑制することが可能となる。

【0086】

以上、本発明について上記実施形態を例に説明したが、本発明はこれに限らない。

【0087】

上記第1の製造方法における第2はんだ付け工程では、レーザ光Lの照射位置が1箇所とされたが、複数箇所とされても良い。なお、下側領域BARのうち、パイプ部35が連結される側壁31Cとパイプ部35との境界に沿って、所定間隔ごとに、照射位置が設けられた場合、当該境界の下側を囲むように側壁31Cが加熱されることになる。このため、パイプ部35から熱引き部分となるヒートシンク60へ回り込むように熱が伝導することが回避され、パイプ部35と側壁31Cとの境界付近での温度勾配が確実に抑制される。同様に、下側領域BARのうち、パイプ部35が連結される側壁31Cの幅方向に沿って、その幅方向に有する1対の端の間を所定間隔ごとに、照射位置が設けられた場合も、パイプ部35からヒートシンク60へ回り込むように熱が伝導することを抑制できる。

【0088】

上記第2の製造方法における第2はんだ付け工程では、下側領域BARのうち、その幅方向に有する1対の端の間をわたる部分が抵抗加熱の対象とされたが、下側領域BARのうち、パイプ部35が連結される側壁31Cとパイプ部35との境界の下側を囲む部分が抵抗加熱の対象とされても良い。このようにすれば、上述したように、パイプ部35からヒートシンク60へ回り込むように熱が伝導することが回避され、パイプ部35と側壁31Cとの境界付近での温度勾配が確実に抑制される。

【0089】

上記第3の製造方法で用いられる誘導加熱用具80の磁性コアCRが、コ字状に形成されたが、U字状に形成されても良く、それ以外の形状が適用されても良い。また、磁性コアCRの断面も、矩形に限らず、円又は楕円等、様々な形状を適用することができる。

【0090】

上記実施形態では、箱部31の形状として、中空の直方体状が適用されたが、中空の円柱状であっても良く、これら以外の様々な形状が適用されてもよい。

【0091】

上記実施形態では、パイプ部35として、断面が円となるものが適用されたが、断面が矩形となるものであっても良く、これら以外の断面形状のものが適用されも良い。また、パイプ部35の厚みは部位ごとに相違されたが、同じとされていても良い。

【0092】

上記実施形態では、光素子として、半導体レーザ素子20を用いた光モジュール1が例にされたが、これに限らず、例えば、誘電体結晶を用いた光通信用LiNbO3変調器などのように、他の光素子を用いた光モジュールが適用できる。

【産業上の利用可能性】

【0093】

以上説明したように、本発明によれば信頼性の高い光モジュールを製造することができる光モジュールの製造方法を提供され、励起光源の製造や、光通信用LiNbO3変調器の製造等に活用可能である。

【符号の説明】

【0094】

1・・・光モジュール

10・・・光ファイバ

11・・・コア

12・・・クラッド

13・・・被覆層

16・・・メタライズ層

20・・・半導体レーザ素子

30・・・筐体

31・・・箱部

35・・・パイプ

36・・・肉厚部

37・・・肉薄部

41・・・レーザサブマウント

42・・・ファイバサブマウント

51・・・はんだ

52・・・結合部材

60・・・ヒートシンク

70・・・はんだこて

80・・・誘導加熱用具

BAR・・・下側領域

CR・・・磁性コア

CL・・・コイル

H・・・貫通孔

Hv・・・開口

IF・・・傾斜面

L・・・レーザ光

P1・・・準備工程

P2・・・配置工程

P3・・・ファイバ結合工程

P4・・・はんだ付け工程

P5・・・充填工程

【特許請求の範囲】

【請求項1】

一方の端部のクラッドが露出された光ファイバを準備する準備工程と、

光素子を収容すべき箱部に一端が連結されその箱部の外側に延在するパイプ部を介して、前記クラッドの露出部分の少なくとも先端が箱部内に位置するよう前記光ファイバを配置する配置工程と、

前記光素子が収容された箱部の一部が熱引きされた状態において、その熱引き部分と前記パイプ部とに介在する箱部の壁領域の少なくとも一部を加熱して、前記パイプ部の内壁と前記光ファイバとをはんだ付けするはんだ付け工程と、

を有することを特徴とする光モジュールの製造方法。

【請求項2】

前記はんだ付け工程において、前記壁領域のうち、前記パイプ部が連結される壁の幅方向に有する1対の端の間をわたって加熱する

ことを特徴とする請求項1に記載の光モジュールの製造方法。

【請求項3】

前記はんだ付け工程において、前記壁領域のうち、前記パイプ部が連結される壁と前記パイプとの境界に沿って加熱する

ことを特徴とする請求項1に記載の光モジュールの製造方法。

【請求項4】

前記はんだ付け工程において、コイルが巻回された磁性コアに生じる磁力線により誘導加熱する

ことを特徴とする請求項2又は3に記載の光モジュールの製造方法。

【請求項5】

前記パイプ部が連結される壁は、前記パイプ部よりも透磁率が高いものとされる

ことを特徴とする請求項4に記載の光モジュールの製造方法。

【請求項1】

一方の端部のクラッドが露出された光ファイバを準備する準備工程と、

光素子を収容すべき箱部に一端が連結されその箱部の外側に延在するパイプ部を介して、前記クラッドの露出部分の少なくとも先端が箱部内に位置するよう前記光ファイバを配置する配置工程と、

前記光素子が収容された箱部の一部が熱引きされた状態において、その熱引き部分と前記パイプ部とに介在する箱部の壁領域の少なくとも一部を加熱して、前記パイプ部の内壁と前記光ファイバとをはんだ付けするはんだ付け工程と、

を有することを特徴とする光モジュールの製造方法。

【請求項2】

前記はんだ付け工程において、前記壁領域のうち、前記パイプ部が連結される壁の幅方向に有する1対の端の間をわたって加熱する

ことを特徴とする請求項1に記載の光モジュールの製造方法。

【請求項3】

前記はんだ付け工程において、前記壁領域のうち、前記パイプ部が連結される壁と前記パイプとの境界に沿って加熱する

ことを特徴とする請求項1に記載の光モジュールの製造方法。

【請求項4】

前記はんだ付け工程において、コイルが巻回された磁性コアに生じる磁力線により誘導加熱する

ことを特徴とする請求項2又は3に記載の光モジュールの製造方法。

【請求項5】

前記パイプ部が連結される壁は、前記パイプ部よりも透磁率が高いものとされる

ことを特徴とする請求項4に記載の光モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−88630(P2013−88630A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229197(P2011−229197)

【出願日】平成23年10月18日(2011.10.18)

【特許番号】特許第5159939号(P5159939)

【特許公報発行日】平成25年3月13日(2013.3.13)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【特許番号】特許第5159939号(P5159939)

【特許公報発行日】平成25年3月13日(2013.3.13)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]