光触媒基材および光触媒基材を有する建材

【課題】光触媒粒子をつなぎあわせるバインダーとして、Si系バインダー以外のものを有する光触媒基材であって、十分な光触媒活性と十分な粒子固定性能および接着性能とを有する光触媒基材を提供する。

【解決手段】光触媒粒子とバインダーとを含む光触媒層を有する光触媒基材であって、バインダーがジルコニアを含み、バインダー含有量が光触媒層全体の10質量%〜50質量%である光触媒基材とする。

【解決手段】光触媒粒子とバインダーとを含む光触媒層を有する光触媒基材であって、バインダーがジルコニアを含み、バインダー含有量が光触媒層全体の10質量%〜50質量%である光触媒基材とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機物を分解する光触媒の膜と、該膜を備える物品とに関する。

【背景技術】

【0002】

TiO2等の光触媒は、有機物や窒素酸化物などの分解及び抗菌防臭作用を持つ。その機能は半導体であるTiO2が光、特に紫外線を照射すると生じる電子とホールに起因するものである。すなわち、半導体であるTiO2はバンドギャップ以上のエネルギを持つ光を照射すると、電子とホールを生成する。生成した電子とホールはTiO2表面に吸着した水を分解してHラジカルとOHラジカルを生成する。このOHラジカルが有機物と反応することにより、有機物を分解することができる。また、光触媒は上記の有機物分解作用以外に、超親水性表面を有することでも知られており、光触媒表面に付着し、または、堆積した埃や泥などを、自然の太陽光と雨だけで自己洗浄することができる。このため、光触媒層を有する物品は、抗菌、防臭材として、また、有機物を分解して環境浄化に有効な材料として、さらに、自己洗浄機能を有する材料として、屋内外を問わず広く使用されている。

【0003】

光触媒は、その用途に応じて、各種金属材料、ガラスやセラミックス材料、樹脂材料や樹脂塗装材料など各種素材表面に被覆され、さらに剥離しないように固定される必要がある。光触媒を固定する方法としては、ゾル−ゲル法により、光触媒を基材表面に被覆したのち、熱により焼成する方法や、結晶性の光触媒粒子に、水ガラス、コロイダルシリカ等のバインダーを混和して塗布・乾燥することで基材上に固定する方法などが知られている。特に、バインダーを混和して塗布・乾燥する方法は、高温処理を必要としないため、耐熱性の低い樹脂材料、樹脂塗装材料を基材として用いる場合にも有効である。現在用いられているバインダーは、Siを含むものが広く知られており、特許文献1には、バインダーとしてフェニル基含有シリコンを有するものが開示されている。

【0004】

また、Si以外のバインダーとしては特許文献2に、シリコンアルコキシド−ジルコニウム化合物−コロイダルシリカの3種を混合して含むバインダーが、また特許文献3にはチタンを含む複合化合物が開示されている。さらに特許文献4にはシリカ、アルミナ、ジルコニア、チタニアのうち少なくとも一種類を含むバインダーが開示されている。

【0005】

また、樹脂材料を含む有機系基材上に光触媒を被覆すると、光触媒の分解作用で、基材が分解されてしまう問題があった。かかる問題を解決するために特許文献5、6では光触媒層と基材との間に中間層(プライマー層)を備えることで、光触媒機能を基材へ影響させない、光触媒被覆材料が開示されている。

【0006】

【特許文献1】特開2006−122844号公報

【特許文献2】特開2005−350643号公報

【特許文献3】特許第3755852号公報

【特許文献4】特開2003−93890号公報

【特許文献5】特開平9−313948号公報

【特許文献6】特開2007−105949号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上述したとおり、現在用いられているバインダーはSi系のものばかりであり、そのため相性や密着性の観点から、光触媒基材として用いることができるプライマー及び基材の種類に限界があった。また、Si系バインダーはアルカリ性溶媒中で加水分解する為、例えばアルカリ性を持つ洗剤等に対する耐久性が劣っていた。一方でSi系バインダー以外のものについて、本発明者が実験したところ、光触媒層中に含まれるバインダーの量がある一定の範囲から外れる場合、光触媒機能、粒子固定性能または接着性能のうちのいずれかが著しく劣ってしまう問題が生じた。

【0008】

そこで、本発明は、光触媒粒子同士を安定的につなぎあわせるバインダーとしてSi系以外のバインダーを含む光触媒層を有する光触媒基材であって、光触媒層におけるバインダーの含有量を限定することで、十分な光触媒活性と十分な粒子固定性能と接着性能とを両立する光触媒基材を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者はSi系及びその他開示されていない物質をバインダーとして適応するべく、鋭意検討した結果、ジルコニアを含むものが、バインダーとして有効であることを見出し、さらに該バインダーの含有量を一定の適切な範囲内とすることで十分な光触媒活性と粒子固定性能と接着性能とを両立できることを見出し、本発明に至った。

【0010】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、これにより本発明が図示の形態に限定されるものではない。

【0011】

第1の本発明は、基材(10)上に、光触媒粒子(30)とバインダー(40)とを含む光触媒層(20)を有する光触媒基材(100)であって、バインダーがジルコニアを含み、光触媒層におけるバインダーの含有量が光触媒層全体の10質量%〜50質量%であることを特徴とする、光触媒基材である。光触媒層において、バインダーをジルコニアとすることで、十分な粒子固定性能を有する光触媒層とすることができ、さらに、バインダーの含有量を10質量%〜50質量%とすることで、十分な光触媒活性と十分な粒子固定性能接着性能とを全て有する光触媒基材とすることができる。尚、本発明でいうジルコニアとは、二酸化ジルコニウムのことをいう。

【0012】

第1の本発明において、基材(10)と光触媒層(20)との間にプライマー層(15)を有することが好ましい。光触媒層と基材との間にプライマー層を備えることで、基材として、樹脂のような高温処理が不可能な材料を用いたとしても、光触媒層と基材とを十分接着することができる。また、光触媒層と基材との間にプライマー層を備えることで、プライマー層がバリア層となり、光触媒機能を基材へ影響させることがなく、有機系基材であっても分解されることがない。

【0013】

第1の本発明において、基材が樹脂を含むフィルムまたは樹脂を含むシート(11)であることが好ましい。また、光触媒基材について、フィルムまたはシート上にはプライマー層(15)が存在することが好ましい。プライマー層が存在することで、光触媒層(20)と基材とを、高温処理を施すことなく、十分に接着することができ、光触媒機能を基材へ影響させることがなく、基材を保護することができる。

【0014】

第2の本発明は、上記第1の本発明にかかる光触媒基材(100、200、300)を有する、建材である。

【発明の効果】

【0015】

第1の本発明によれば、微細な有機物は光触媒により分解され、また、抗菌、防臭効果、さらに超親水性による防汚効果や滑雪効果を得ることができる。光触媒層20には、バインダー40としてジルコニアが適切な含有量で含まれるから、十分な光触媒活性を有する光触媒基材とすることができ、また、光触媒層20中の光触媒粒子30を安定的に固定することができ、さらに、光触媒層20をプライマー層15または基材10に強固に接着できるため、剥離等の層の劣化がなく、長期間の使用においても安定して光触媒活性を持続させることができる。

【0016】

また、光触媒基材300によれば、基材が樹脂を含むフィルムまたはシート状であるから、金属、セラミックス、ガラス等の無機系資材上、または、ポリカーボネート等の有機系資材上に容易に積層され、窓や壁等の建築資材や、道路用資材をはじめとして、電子機器のハウジング等の産業用資材に至るまで、幅広い分野において用いられる光触媒基材とすることができる。

【0017】

さらに、光触媒として二酸化チタンを含むことで、高い光触媒活性と超親水性を得ることができ、抗菌、防臭、自己洗浄、防汚、滑雪性能に優れた光触媒基材100、200、300とすることができる。

【0018】

第2の本発明によれば、表面に光触媒基材100、200、300のうちのいずれかを有するから、光触媒層20の剥離や割れによる性能劣化が起こりにくい。よって、長期間の使用においても、環境浄化性能を維持し、また、衛生的であり、さらに防汚機能により美しい表面を保つことができ、また、滑雪機能により、雪が自然と滑り落ちやすくなるため、降雪時においても建材に加重による大きな負担がかからない。

【0019】

本発明のこのような作用及び利得は、次に説明する発明を実施するための最良の形態から明らかにされる。

【発明を実施するための最良の形態】

【0020】

以下本発明を図面に示す実施形態に基づき説明する。

【0021】

<光触媒基材100、200>

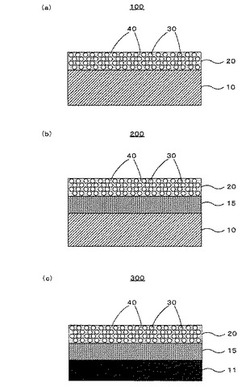

図1(a)に本発明の第一実施形態である光触媒基材100の層構成を、図1(b)に本発明の第二実施形態である光触媒基材200の層構成を示す。本発明の光触媒基材100は基材10上に光触媒粒子とバインダーとを含む光触媒層20を有し、また、本発明の光触媒基材200は基材10上に、プライマー層15と、光触媒粒子とバインダーとを含む光触媒層20と、をこの順に有する。本発明の光触媒基材100、200は、光触媒層20中にバインダーとして、ジルコニアを含み、光触媒層20におけるバインダーの含有量は、光触媒層20全体の10質量%〜50質量%である。

【0022】

(基材10)

基材10の形状は、光触媒層20またはプライマー層15を積層できる形状であれば、特に限定はされず、平面形状、凹凸形状、曲面形状、繊維状等を挙げることができる。また、基材10の材料は、目的に応じて適宜選択でき、具体的には樹脂、セラミックス、ガラス、金属等を含むものが挙げられる。

【0023】

(プライマー層15)

プライマー層15は、基材10と光触媒層20との間に積層され、光触媒層20の作用を遮断し基材10側に光触媒作用を影響させないようにする機能を備えた層である。また、基材10と光触媒層40とを安定的に接着させる機能も備えている。

【0024】

プライマー層15のプライマーは、基材10と光触媒層20とを安定的に接着させる機能を備え、かつ、光触媒作用を基材10側に影響させないものであれば、特に限定はされないが、アクリル変性シリコン、アルコキシシラン,シリコン変性アクリル、アクリル変性チタネート等を含有する組成物から形成され、中でもアクリル変性シリコン、アルコキシシラン、シリコン変性アクリルのうち少なくとも一種類を含有する組成物から形成されるものが好ましい。係る物質を含有するプライマーは、バリア性、接着性ともに良好である。

【0025】

また、光触媒基材300の基材10が特に樹脂である場合には、基材10と光触媒層20との間に、プライマー層15を設けることが好ましい。ジルコニアを含むバインダーは、バインダーのゲル化を防ぐ為に水系のコート液とされていることが多く、前記水系のコート液は、樹脂の基材10の表面上で馴染みにくい場合があり、樹脂基材上に塗布することが困難となる虞があるからである。したがって、基材10が樹脂で構成される場合には、親水性を示すプライマー層15を設けることが好ましい。親水性を示すプライマー層構成するには、例えば、アクリル変性シリコン、シリコン変性アクリルを使用することが好ましい。

【0026】

プライマー層15の厚さは、0.1μm〜1μmであることが好ましく、0.2μm〜0.8μmであることがさらに好ましい。0.1μmより薄いと、十分な接着性及びバリア性を得ることができない場合があり、また、1μmより厚くしても、接着性、バリア性の向上はほとんど見られず、材料の無駄となり、さらには、柔軟性や耐折曲げ性の面でも劣る場合がある。

【0027】

(光触媒層20)

光触媒層20には、光触媒粒子30とジルコニアを含むバインダー40とが含まれており、基材10またはプライマー層15上に積層され、光触媒層20表面は、外気にさらされる。バインダー40は光触媒層20内の光触媒粒子30を安定させ、光触媒層20と基材10とを、または光触媒層20とプライマー層15とを、接着する。

【0028】

光触媒層20中のジルコニアを含むバインダー40の含有量は、光触媒層20全体の10質量%〜50質量%であり、好ましくは15質量%〜35質量%であり、さらに好ましくは、20質量%〜30質量%である。バインダーの含有量が少なすぎると、光触媒粒子同士を安定して繋ぐことができず、光触媒層20がもろくなってしまう場合がある。また、バインダーの含有量が多すぎると、光触媒層20表面に存在する光触媒粒子が少なくなってしまい、十分な光触媒活性が得られない場合がある。

【0029】

バインダーはジルコニアを含むことで、十分な接着性を有し、光触媒粒子が安定して固定された光触媒層20とすることができるが、基材10やプライマー層15の種類に応じて、ジルコニアと、ジルコニア以外の他の成分(シリカ含有化合物等)が複数含まれていても良い。他の成分としては、具体的には、アモルファス型酸化チタン、過酸化チタン、アルコキシシラン、アクリル変性シリコン、アルキルチタネート等が挙げられる。バインダー成分中のジルコニア含有量の下限値は、バインダー成分全体の50質量%以上、好ましくは80質量%以上であり、上限値は、95質量%以下、好ましくは90質量%以下である。50質量%以上であれば、屋外での耐久性を低下させる事が無く且つ光触媒の親水性を低下させることも無く、90質量%以下であれば太陽光を散乱してギラつくという問題が発生しない。

【0030】

光触媒層20に、ジルコニアを含むことによって光触媒粒子が安定して固定されるのは、ジルコニアが結晶化する際に3次元的につながった立体構造を形成し、その際に、二酸化チタンが存在することによって酸素欠損が生じ、結晶化に伴う体積収縮を抑制することによって、光触媒粒子を光触媒層20に固定する力が増すからであると推測される。

【0031】

光触媒層20に含まれるジルコニアの質量%は、下限値が、5質量%以上、好ましくは10質量%以上、さらに好ましくは15質量%以上であり、上限値が50質量%以下、好ましくは40質量%以下、さらに好ましくは30質量%以下である。光触媒層20に含まれるジルコニアの質量%が5質量%以上であれば、光触媒粒子が安定して光触媒層に固定することができる。一方、光触媒層20に含まれるジルコニアの質量%が50質量%以下であれば、光触媒粒子がジルコニアに隠蔽され表面に突出しなくなる事による光触媒活性の低下という問題が発生しない。

【0032】

光触媒層20中の光触媒粒子としては、たとえば二酸化チタン、酸化亜鉛、酸化スズ、酸化鉛、酸化第二鉄、三酸化二ビスマス、三酸化タングステン、チタン酸ストロンチウム等の金属酸化物を挙げることができ、中でも二酸化チタンが、無害で化学的に安定しておりかつ安価であるため好ましい。二酸化チタンとしては、アナターゼ型二酸化チタン、ルチル型二酸化チタン、ブルッカイト型二酸化チタンのいずれも使用できるが、光触媒反応の高活性なアナターゼ型二酸化チタンを主成分とするものが好ましい。

【0033】

光触媒粒子の粒径は、特に限定はされないが、粒子同士の密着性、また層厚等を考慮して、動的散乱測定法による平均粒径が1nm〜500nm、特に2nm〜300nmの範囲内であるものが好ましい。

【0034】

光触媒層40の厚さは、0.01μm〜20μmであり、好ましくは0.02μm〜10μmであり、さらに好ましくは、0.05μm〜0.5μmである。0.01μmより薄いと、十分な光触媒活性を得ることができない場合があり、また、20μmより厚くしても、光触媒活性の向上がほとんど見られず、材料の無駄となる場合があり、さらには、曲げなどにより脱落しやすくなる場合がある。また光触媒層が0.5μm以下であれば、野外で使用する場合に、光触媒層が白化しないので好ましい。

【0035】

<プライマー層15及び光触媒層20の積層方法>

プライマー層15は基材10の上に積層される。また光触媒層20は、基材10またはプライマー層15の上に積層される。

【0036】

プライマー層15の積層方法としては、特に限定されない。水や有機溶媒等の溶剤とプライマーとを含むコート液を作成した後、グラビアコート、ディップコート、スプレーコート等、各種塗布方法により、基材10上にコート液を塗布し、その後で所定時間かけて加熱乾燥することにより、所定の厚みを有するプライマー層15が基材10上に積層される。

【0037】

光触媒層20の積層方法も、特に限定されず、プライマー層15の積層方法と同様とすることができ、水や有機溶媒等の溶剤と光触媒粒子とバインダー成分とを含むコート液を作成した後、グラビアコート、ディップコート、スプレーコート等、各種塗布方法により、基材10またはプライマー層15上にコート液を塗布し、その後で所定時間かけて加熱乾燥することにより、所定の厚みを有する光触媒層20が基材10またはプライマー層15上に積層される。

【0038】

この他、ベースフィルムの表面に光触媒層20とプライマー層15とをこの順に積層一体化して転写フィルムを構成し、この転写フィルムを基材10上に重ねて加熱加圧し、光触媒層10とプライマー層15とを転写して、基材10上にプライマー層15及び光触媒層20を積層する方法でもよい。また基材10に耐熱性がある場合、基材表面にチタニアゾル等を塗布・乾燥し、光触媒層20を形成したのち焼成して、光触媒層20を基材10に固定することもできる。焼成温度、焼成時間は、光触媒が二酸化チタンである場合、約200℃〜600℃、約1〜24時間とすることが好ましい。係る条件とすることで、アナターゼ型二酸化チタンを基材表面に積層することができる。

【0039】

塗布による積層方法において、光触媒コート液には、粒子の凝集による粒子径の変化および沈降を防ぐための分散安定剤を共存させることが好ましい。光触媒コート液を調整する際、光触媒は、粉末状態で混合することも可能であるが、沈降性の少ないスラリーやゾルの状態に調整して添加・混合することもできる。また、必要な物性が満たされていれば市販の二酸化チタンスラリーやゾルを利用しても良い。コート液の組成及び濃度は、特に限定はされず、乾燥条件等を考慮して、適宜調整すればよい。

【0040】

分散安定剤は、粒子の調整時から共存させることもできるし、光触媒コート液を調整する際に添加しても良い。分散安定剤としては、各種の薬剤が使用できるが、二酸化チタンは中性付近で凝集しやすいので、酸性またはアルカリ性の分散安定剤が好ましい。酸性の分散安定剤としては、硝酸、塩酸等の鉱酸、カルボン酸、オキシカルボン酸、ポリカルボン酸などの有機酸などが挙げられる。アルカリ性の分散安定剤としては、カルボン酸、ポリカルボン酸類のアルカリ金属塩やアンモニア、1〜4級のアミン類及びそれらにヒドロキシル基を付加したアルカノールアミン類から選ばれた一種類以上の化合物が好例として挙げられる。特に、有機酸を利用すると、後述する有機溶媒との混和性が良好である上、pHが極端に低くならず、かつ製造時に使用する設備を腐食しにくいので好ましい。有機酸としては、酢酸、シュウ酸、グリコール酸、乳酸、酒石酸、リンゴ酸、クエン酸などが好ましく利用でき、これらの中から選ばれた一種類以上の酸で分散安定化させることができる。

【0041】

有機溶媒としては、メチルアルコール、エチルアルコール、イソプロピルアルコール等の一価低級アルコール、エチレングリコール、プロピレングリコール等の多価アルコール類及びそれらのエステルであるセルソルブ、酢酸エチル、メチルイソブチルケトン、イソブタノール、メチルエチルケトン、トルエン、キシレン等を使用できる。特に、揮発性が高いことと、環境への配慮から、一価低級アルコール、中でもイソプロピルアルコール及び/またはエタノールを用いることが好ましい。

【0042】

光触媒粒子を含むコート液の組成は、特に限定するものではないが、光触媒粒子を固形分濃度で5〜20質量%、特に5〜10質量%を含むことが好ましい。5%未満では塗布後の光触媒の効果が小さく、汚れ防止といった効果が十分ではなくなり、20%を超えるとコート液の安定性が低下しポットライフが低くなる。

【0043】

<光触媒基材300>

図1(c)に本発明の第三実施形態である光触媒基材300の層構成を示す。本発明の光触媒基材300は樹脂を含むフィルムまたはシート基材11上に、光触媒粒子30とバインダー40とを含む光触媒層を有する、または、プライマー層15と、光触媒層20と、をこの順に有する。本発明の光触媒基材300は、光触媒層20中にバインダー40として、ジルコニアを含み、光触媒層20におけるバインダーの含有量は、光触媒層20全体の10質量%〜50質量%であり、好ましくは10質量%〜50質量%であり、さらに好ましくは、15質量%〜30質量%である。

【0044】

(樹脂を含むフィルムまたは樹脂を含むシート11)

光触媒基材300の基材は、フィルムまたはシート状であって、樹脂を含むものであれば特に限定はされない。用いられる樹脂の種類としては、特に限定はされないが、ABS、ポリ塩化ビニル、ポリアクリル、ポリスチレン、ポリエチレン、ポリプロピレン、ポリカーボネート、PBT、PET、ナイロン等の熱可塑性樹脂や、エポキシ、メラミン、フェノール、ポリウレタン、ポリイミド、ポリアミド、不飽和ポリエステル、ジアリルフタレート、フラン等の熱硬化性樹脂が挙げられる。フィルムまたはシートが金属や木等のように、独特の色味を有するものに積層される場合はその色味を活かせるように、また、ガラス等の透明なものに積層される場合はその透明度を落とさないように、フィルムまたはシートを透明なものとすることが好ましい。またフィルムまたはシートの厚さは限定されず、使用目的に応じて適宜調整すればよい。

【0045】

(プライマー層15、光触媒層20、及び、それらの積層方法)

プライマー層15及び光触媒層20は、上述したものと同様である。光触媒基材300は、基材中に樹脂を含む。よって、光触媒層20と基材11とを強固に接着することができ、また、光触媒層20の光触媒効果を基材11に作用させず、基材11の劣化を防ぐことができることから、基材10と光触媒層20との間にプライマー層15を備えることが好ましい。また、バインダー40としてジルコニアが光触媒層20に適切な含有量で含まれるから、十分な光触媒活性を有しつつ、光触媒層20中の光触媒粒子30を安定的に固定することができ、さらに、光触媒層20を基材10またはプライマー層15に強固に接着できる。このため、光触媒基材300は長期間使用しても、剥離等による基材300の劣化を防ぐことができ、安定して光触媒活性、親水性を有する、フィルムまたはシートとすることができる。また、基材11上にプライマー層15、光触媒層20を積層する方法は、上述した方法を適宜選択すればよい。

【0046】

光触媒基材300はフィルムまたはシート状であるから、持ち運びが容易であり、また、建築資材、道路用資材や産業用資材等の表面に容易に積層することができる。

【0047】

<光触媒基材を有する建材>

本発明の光触媒基材は、上述した通り安定した光触媒活性、親水性を有し、特に光触媒基材300は、フィルムまたはシート状であるから持ち運びが容易であり、資材への積層が容易である。また、本発明の光触媒基材を有する建材は、光触媒層20の剥離や割れによる性能劣化が起こりにくく、長期間の使用においても、環境浄化性能を維持し、衛生的であり、さらに防汚機能により美しい表面を保つことができ、また、滑雪機能により雪が自然と滑り落ちやすくなるため、降雪時においても建材に加重による大きな負担がかからない。用いられる建材としては、樹脂、金属、セラミックス、ガラス等、種々のものが挙げられ、形状、厚み等は特に限定されない。

【0048】

(光触媒基材の建材への貼り付け/積層方法)

本発明の光触媒基材100または光触媒基材200の建材への貼り付け方法としては、特に限定はされないが、建材表面に熱圧着して固定する方法、焼成により固定する方法、接着剤等を用いて貼り付ける方法等が挙げられる。また、本発明の光触媒基材300は、フィルムまたはシート状であるから、ロール状にしたり折り畳んだりして、容易に持ち運ぶことができる。そのため、光触媒基材を積層する建材が在る場所まで光触媒基材300を運び、現場にて、目的の大きさにカットした光触媒基材300を、接着剤等を用いて直接建材に貼り付けることができる。また、建材を製造する工場において、何れかの光触媒基材を塗布・乾燥、加熱加圧、転写等の一般的な積層方法を用いて、出来上がった建材表面に光触媒基材を積層する工程を設けることで、光触媒基材を有する建材を製造してもよい。

【実施例】

【0049】

(実施例1)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が20質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が80質量%となるよう混合した。なお、ジルコニアゾル中にはジルコニアが5質量%および溶媒として水が含まれており、二酸化チタンゾル中には二酸化チタン5質量%および溶媒として水が含まれている。この混合ゾルを50g採り、さらにメタノールを50g添加して光触媒コート液Aを作製した。このコート液Aを用いて、以下の方法により光触媒基材を有するポリカーボネート板を製造した。

【0050】

アクリルフィルム基材「サンデュレン NR−38(鐘紡化学社製)」にプライマーコート液「タイノックプライマーA(多木化学社製)」を塗布して乾燥した。このときの塗布方法は、グラビアコーターにより行い、プライマー塗布厚は2g/m2WETとした。乾燥温度は80℃で乾燥時間は60秒となるように基材速度を調整し、プライマー層を形成した。乾燥後のプライマー層の厚みは0.2μmであった。乾燥後のプライマー層表面に、作製したコート液を塗布して乾燥した。このときの塗布方法は、グラビアロールコーターにより行い、塗布厚は2g/m2WETとした。乾燥温度は80℃で乾燥時間は60秒となるように基材速度を調整した。乾燥後の光触媒層の厚みは0.2μmであった。

【0051】

こうして得た光触媒基材を溶融押出し成形によるポリカーボネート板(厚さ2mm)に加熱ラミネートした。ラミネート時のロール温度は120℃、ラミネートロール圧力は0.5MPaとした。こうして、光触媒基材を有するポリカーボネート資材を製造した。

【0052】

(実施例2)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が10質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が90質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Bを作製した。作製したコート液Bを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0053】

(実施例3)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が50質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が50質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Cを作製した。作製したコート液Cを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0054】

(比較例1)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が5質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が95質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Dを作製した。作製したコート液Dを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0055】

(比較例2)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が55質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が45質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Eを作製した。作製したコート液Eを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0056】

(比較例3)

日本パーカライジング社製アモルファス型酸化チタンゾル「PTI−5600B」が20質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が80質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Fを作製した。作製したコート液Fを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0057】

(比較例4)

日本パーカライジング社製アモルファス型酸化チタンゾル「PTI−5600B」が98部、日本アエロジル社製コロイダルシリカ「OX−50」が2部となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Gを作製した。この時の光触媒コート液G中に於ける酸化チタンの濃度は4質量%,シリカの濃度は1質量%となる。作製したコート液Gを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0058】

上記の実施例1〜3及び比較例1〜4について、以下の評価1〜5を行った。

【0059】

(評価1)

各サンプルを30cm角にカットし、地面に対して45度の角度となるように南向きに屋外設置し、サンプルの耐久性、耐候性を評価した。曝露場所は沖縄県那覇市で、設置期間は、2006年5月〜12月とした。曝露後に試験片を回収してサンプルの状態を観察した。

【0060】

(評価2)

各サンプルを5×10cm角にカットし、ブラックライトブルーランプ「FL−20S BLB(松下電工社製)」を用いて、365nmの波長の紫外線が1mW/cm2・sとなるようにサンプル表面に照射し、240時間後、照射面の接触角を測定した。

【0061】

(評価3)

各サンプルを10cm角にカットし、「光触媒製品フォーラム」策定のメチレンブルー湿式法によりメチレンブルー分解速度を求めた。

【0062】

(評価4)

各サンプルを30cm角にカットし、地面に対して45度の角度となるように南向きに設置した。曝露場所は長野県で、設置期間は2006年12月〜2007年3月とした。期間中、積雪直後に各サンプル上に積もった雪の高さの状態観察をした。

【0063】

(評価5)

各サンプルを5×10cm角にカットし、0.1N濃度のNaOH水溶液中に24時間浸漬した。24時間後にサンプルを取出して流水洗浄した後、光触媒コート層の有無を次の方法で判定した。

【0064】

0.1mol/lの濃度である硝酸銀(AgNO3;和光純薬工業社製)水溶液を1ml滴下し、ナショナル社製「ブラックライトブルーランプFL−20BLB」を光源として365nmの波長の強度が1mW/cm2・secとなる様にUV光を1分間照射した。UV強度の校正は、トプコン社「UVR−2」に受光部「UD−36」を接続して行った。UV光を照射後に水滴を除去した。光触媒層が残存している場合は、光触媒反応により銀イオンから還元された銀が析出して光触媒表層の黒変が目視で確認できる。目視にて黒変が認められない場合は、光触媒層が脱落している事を示す。

【0065】

【表1】

【0066】

(結果:評価1)

結果を表1に示す。評価1より、実施例1〜3、比較例2については、変化が全くないか、変化がほんの僅かしかなかった。このことから、実施例1〜3、比較例2は光触媒層中のバインダーが適切な量以上含まれていたため、剥離等の層の劣化が見られなかったといえる。一方で、比較例1については、バインダーの含有量が少なすぎたため、光触媒層が安定して固定されずに脱落し、また比較例3、4については、バインダーがジルコニア以外のものであったため、十分な接着効果が得られず、サンプル表面が白くなって浮き上がってしまった。

【0067】

(結果:評価2)

評価2より、実施例1〜3、比較例1、3、及び4については、紫外線照射面の接触角が大きく下がった。このことにより、実施例1〜3、比較例1、3、及び4は、光触媒層中のバインダー含有量が、光触媒効果を大きく阻害しない程度であり、光触媒層中の光触媒により、超親水性を有することがわかる。一方で比較例2はバインダーの量が多すぎたため、十分な親水性を得られず、接触角が大きくなってしまった。

【0068】

(結果:評価3)

評価3より、実施例1〜3、比較例1、3、及び4については、メチレンブルー分解速度が大きかった。このことにより、実施例1〜3、比較例1、3及び4は、光触媒層中のバインダー含有量が、光触媒効果を大きく阻害しない程度であり、十分な光触媒活性を有することがわかる。一方で比較例2はバインダーの量が多すぎたため、十分な光触媒活性が得られなかった。

【0069】

(結果:評価4)

評価4より、実施例1〜3、比較例1、3、及び4については降雪時の残雪量が少なかった。この事により、実施例1〜3、比較例1、3、及び4は降雪時に雪を落とす事が出来るレベルの親水性を維持している事が分かる。一方、比較例2は親水性が低い為に十分な滑雪効果が得られない事がわかった。

【0070】

(結果:評価5)

評価5より、実施例1〜3、比較例1、2については、アルカリ浸漬後の光触媒層脱落がなかった。この事により、ジルコニアバインダーが耐アルカリ性を有する事がわかった。一方、比較例4のシリカをバインダーとして用いた光触媒膜は、アルカリ性に対する耐久性に劣ることがわかった。

【0071】

以上の評価結果から、実施例1〜3は十分な光触媒活性及び超親水性を有し、かつ、十分な基材の耐久性、耐候性を有する光触媒基材であり、比較例1〜3は光触媒活性、親水性、耐久性のいずれかにおいて欠点を有する光触媒基材であった。また比較例4は、耐久性、耐候性、耐アルカリ性において欠点を有する光触媒基材であった。このことから、Si系バインダーに対するジルコニアバインダーの優位性が確認された。

【0072】

以上、現時点において、もっとも、実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨或いは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う光触媒基材、光触媒基材及び光触媒基材を有する資材もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【図面の簡単な説明】

【0073】

【図1】本発明の光触媒基材の層構成を示す模式図である。

【符号の説明】

【0074】

10 基材

11 樹脂を含むフィルムまたはシート状の基材

15 プライマー層

20 光触媒層

30 光触媒粒子

40 ジルコニアを含むバインダー

100、200 光触媒基材

300 フィルムまたはシート状の光触媒基材

【技術分野】

【0001】

本発明は、有機物を分解する光触媒の膜と、該膜を備える物品とに関する。

【背景技術】

【0002】

TiO2等の光触媒は、有機物や窒素酸化物などの分解及び抗菌防臭作用を持つ。その機能は半導体であるTiO2が光、特に紫外線を照射すると生じる電子とホールに起因するものである。すなわち、半導体であるTiO2はバンドギャップ以上のエネルギを持つ光を照射すると、電子とホールを生成する。生成した電子とホールはTiO2表面に吸着した水を分解してHラジカルとOHラジカルを生成する。このOHラジカルが有機物と反応することにより、有機物を分解することができる。また、光触媒は上記の有機物分解作用以外に、超親水性表面を有することでも知られており、光触媒表面に付着し、または、堆積した埃や泥などを、自然の太陽光と雨だけで自己洗浄することができる。このため、光触媒層を有する物品は、抗菌、防臭材として、また、有機物を分解して環境浄化に有効な材料として、さらに、自己洗浄機能を有する材料として、屋内外を問わず広く使用されている。

【0003】

光触媒は、その用途に応じて、各種金属材料、ガラスやセラミックス材料、樹脂材料や樹脂塗装材料など各種素材表面に被覆され、さらに剥離しないように固定される必要がある。光触媒を固定する方法としては、ゾル−ゲル法により、光触媒を基材表面に被覆したのち、熱により焼成する方法や、結晶性の光触媒粒子に、水ガラス、コロイダルシリカ等のバインダーを混和して塗布・乾燥することで基材上に固定する方法などが知られている。特に、バインダーを混和して塗布・乾燥する方法は、高温処理を必要としないため、耐熱性の低い樹脂材料、樹脂塗装材料を基材として用いる場合にも有効である。現在用いられているバインダーは、Siを含むものが広く知られており、特許文献1には、バインダーとしてフェニル基含有シリコンを有するものが開示されている。

【0004】

また、Si以外のバインダーとしては特許文献2に、シリコンアルコキシド−ジルコニウム化合物−コロイダルシリカの3種を混合して含むバインダーが、また特許文献3にはチタンを含む複合化合物が開示されている。さらに特許文献4にはシリカ、アルミナ、ジルコニア、チタニアのうち少なくとも一種類を含むバインダーが開示されている。

【0005】

また、樹脂材料を含む有機系基材上に光触媒を被覆すると、光触媒の分解作用で、基材が分解されてしまう問題があった。かかる問題を解決するために特許文献5、6では光触媒層と基材との間に中間層(プライマー層)を備えることで、光触媒機能を基材へ影響させない、光触媒被覆材料が開示されている。

【0006】

【特許文献1】特開2006−122844号公報

【特許文献2】特開2005−350643号公報

【特許文献3】特許第3755852号公報

【特許文献4】特開2003−93890号公報

【特許文献5】特開平9−313948号公報

【特許文献6】特開2007−105949号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上述したとおり、現在用いられているバインダーはSi系のものばかりであり、そのため相性や密着性の観点から、光触媒基材として用いることができるプライマー及び基材の種類に限界があった。また、Si系バインダーはアルカリ性溶媒中で加水分解する為、例えばアルカリ性を持つ洗剤等に対する耐久性が劣っていた。一方でSi系バインダー以外のものについて、本発明者が実験したところ、光触媒層中に含まれるバインダーの量がある一定の範囲から外れる場合、光触媒機能、粒子固定性能または接着性能のうちのいずれかが著しく劣ってしまう問題が生じた。

【0008】

そこで、本発明は、光触媒粒子同士を安定的につなぎあわせるバインダーとしてSi系以外のバインダーを含む光触媒層を有する光触媒基材であって、光触媒層におけるバインダーの含有量を限定することで、十分な光触媒活性と十分な粒子固定性能と接着性能とを両立する光触媒基材を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者はSi系及びその他開示されていない物質をバインダーとして適応するべく、鋭意検討した結果、ジルコニアを含むものが、バインダーとして有効であることを見出し、さらに該バインダーの含有量を一定の適切な範囲内とすることで十分な光触媒活性と粒子固定性能と接着性能とを両立できることを見出し、本発明に至った。

【0010】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、これにより本発明が図示の形態に限定されるものではない。

【0011】

第1の本発明は、基材(10)上に、光触媒粒子(30)とバインダー(40)とを含む光触媒層(20)を有する光触媒基材(100)であって、バインダーがジルコニアを含み、光触媒層におけるバインダーの含有量が光触媒層全体の10質量%〜50質量%であることを特徴とする、光触媒基材である。光触媒層において、バインダーをジルコニアとすることで、十分な粒子固定性能を有する光触媒層とすることができ、さらに、バインダーの含有量を10質量%〜50質量%とすることで、十分な光触媒活性と十分な粒子固定性能接着性能とを全て有する光触媒基材とすることができる。尚、本発明でいうジルコニアとは、二酸化ジルコニウムのことをいう。

【0012】

第1の本発明において、基材(10)と光触媒層(20)との間にプライマー層(15)を有することが好ましい。光触媒層と基材との間にプライマー層を備えることで、基材として、樹脂のような高温処理が不可能な材料を用いたとしても、光触媒層と基材とを十分接着することができる。また、光触媒層と基材との間にプライマー層を備えることで、プライマー層がバリア層となり、光触媒機能を基材へ影響させることがなく、有機系基材であっても分解されることがない。

【0013】

第1の本発明において、基材が樹脂を含むフィルムまたは樹脂を含むシート(11)であることが好ましい。また、光触媒基材について、フィルムまたはシート上にはプライマー層(15)が存在することが好ましい。プライマー層が存在することで、光触媒層(20)と基材とを、高温処理を施すことなく、十分に接着することができ、光触媒機能を基材へ影響させることがなく、基材を保護することができる。

【0014】

第2の本発明は、上記第1の本発明にかかる光触媒基材(100、200、300)を有する、建材である。

【発明の効果】

【0015】

第1の本発明によれば、微細な有機物は光触媒により分解され、また、抗菌、防臭効果、さらに超親水性による防汚効果や滑雪効果を得ることができる。光触媒層20には、バインダー40としてジルコニアが適切な含有量で含まれるから、十分な光触媒活性を有する光触媒基材とすることができ、また、光触媒層20中の光触媒粒子30を安定的に固定することができ、さらに、光触媒層20をプライマー層15または基材10に強固に接着できるため、剥離等の層の劣化がなく、長期間の使用においても安定して光触媒活性を持続させることができる。

【0016】

また、光触媒基材300によれば、基材が樹脂を含むフィルムまたはシート状であるから、金属、セラミックス、ガラス等の無機系資材上、または、ポリカーボネート等の有機系資材上に容易に積層され、窓や壁等の建築資材や、道路用資材をはじめとして、電子機器のハウジング等の産業用資材に至るまで、幅広い分野において用いられる光触媒基材とすることができる。

【0017】

さらに、光触媒として二酸化チタンを含むことで、高い光触媒活性と超親水性を得ることができ、抗菌、防臭、自己洗浄、防汚、滑雪性能に優れた光触媒基材100、200、300とすることができる。

【0018】

第2の本発明によれば、表面に光触媒基材100、200、300のうちのいずれかを有するから、光触媒層20の剥離や割れによる性能劣化が起こりにくい。よって、長期間の使用においても、環境浄化性能を維持し、また、衛生的であり、さらに防汚機能により美しい表面を保つことができ、また、滑雪機能により、雪が自然と滑り落ちやすくなるため、降雪時においても建材に加重による大きな負担がかからない。

【0019】

本発明のこのような作用及び利得は、次に説明する発明を実施するための最良の形態から明らかにされる。

【発明を実施するための最良の形態】

【0020】

以下本発明を図面に示す実施形態に基づき説明する。

【0021】

<光触媒基材100、200>

図1(a)に本発明の第一実施形態である光触媒基材100の層構成を、図1(b)に本発明の第二実施形態である光触媒基材200の層構成を示す。本発明の光触媒基材100は基材10上に光触媒粒子とバインダーとを含む光触媒層20を有し、また、本発明の光触媒基材200は基材10上に、プライマー層15と、光触媒粒子とバインダーとを含む光触媒層20と、をこの順に有する。本発明の光触媒基材100、200は、光触媒層20中にバインダーとして、ジルコニアを含み、光触媒層20におけるバインダーの含有量は、光触媒層20全体の10質量%〜50質量%である。

【0022】

(基材10)

基材10の形状は、光触媒層20またはプライマー層15を積層できる形状であれば、特に限定はされず、平面形状、凹凸形状、曲面形状、繊維状等を挙げることができる。また、基材10の材料は、目的に応じて適宜選択でき、具体的には樹脂、セラミックス、ガラス、金属等を含むものが挙げられる。

【0023】

(プライマー層15)

プライマー層15は、基材10と光触媒層20との間に積層され、光触媒層20の作用を遮断し基材10側に光触媒作用を影響させないようにする機能を備えた層である。また、基材10と光触媒層40とを安定的に接着させる機能も備えている。

【0024】

プライマー層15のプライマーは、基材10と光触媒層20とを安定的に接着させる機能を備え、かつ、光触媒作用を基材10側に影響させないものであれば、特に限定はされないが、アクリル変性シリコン、アルコキシシラン,シリコン変性アクリル、アクリル変性チタネート等を含有する組成物から形成され、中でもアクリル変性シリコン、アルコキシシラン、シリコン変性アクリルのうち少なくとも一種類を含有する組成物から形成されるものが好ましい。係る物質を含有するプライマーは、バリア性、接着性ともに良好である。

【0025】

また、光触媒基材300の基材10が特に樹脂である場合には、基材10と光触媒層20との間に、プライマー層15を設けることが好ましい。ジルコニアを含むバインダーは、バインダーのゲル化を防ぐ為に水系のコート液とされていることが多く、前記水系のコート液は、樹脂の基材10の表面上で馴染みにくい場合があり、樹脂基材上に塗布することが困難となる虞があるからである。したがって、基材10が樹脂で構成される場合には、親水性を示すプライマー層15を設けることが好ましい。親水性を示すプライマー層構成するには、例えば、アクリル変性シリコン、シリコン変性アクリルを使用することが好ましい。

【0026】

プライマー層15の厚さは、0.1μm〜1μmであることが好ましく、0.2μm〜0.8μmであることがさらに好ましい。0.1μmより薄いと、十分な接着性及びバリア性を得ることができない場合があり、また、1μmより厚くしても、接着性、バリア性の向上はほとんど見られず、材料の無駄となり、さらには、柔軟性や耐折曲げ性の面でも劣る場合がある。

【0027】

(光触媒層20)

光触媒層20には、光触媒粒子30とジルコニアを含むバインダー40とが含まれており、基材10またはプライマー層15上に積層され、光触媒層20表面は、外気にさらされる。バインダー40は光触媒層20内の光触媒粒子30を安定させ、光触媒層20と基材10とを、または光触媒層20とプライマー層15とを、接着する。

【0028】

光触媒層20中のジルコニアを含むバインダー40の含有量は、光触媒層20全体の10質量%〜50質量%であり、好ましくは15質量%〜35質量%であり、さらに好ましくは、20質量%〜30質量%である。バインダーの含有量が少なすぎると、光触媒粒子同士を安定して繋ぐことができず、光触媒層20がもろくなってしまう場合がある。また、バインダーの含有量が多すぎると、光触媒層20表面に存在する光触媒粒子が少なくなってしまい、十分な光触媒活性が得られない場合がある。

【0029】

バインダーはジルコニアを含むことで、十分な接着性を有し、光触媒粒子が安定して固定された光触媒層20とすることができるが、基材10やプライマー層15の種類に応じて、ジルコニアと、ジルコニア以外の他の成分(シリカ含有化合物等)が複数含まれていても良い。他の成分としては、具体的には、アモルファス型酸化チタン、過酸化チタン、アルコキシシラン、アクリル変性シリコン、アルキルチタネート等が挙げられる。バインダー成分中のジルコニア含有量の下限値は、バインダー成分全体の50質量%以上、好ましくは80質量%以上であり、上限値は、95質量%以下、好ましくは90質量%以下である。50質量%以上であれば、屋外での耐久性を低下させる事が無く且つ光触媒の親水性を低下させることも無く、90質量%以下であれば太陽光を散乱してギラつくという問題が発生しない。

【0030】

光触媒層20に、ジルコニアを含むことによって光触媒粒子が安定して固定されるのは、ジルコニアが結晶化する際に3次元的につながった立体構造を形成し、その際に、二酸化チタンが存在することによって酸素欠損が生じ、結晶化に伴う体積収縮を抑制することによって、光触媒粒子を光触媒層20に固定する力が増すからであると推測される。

【0031】

光触媒層20に含まれるジルコニアの質量%は、下限値が、5質量%以上、好ましくは10質量%以上、さらに好ましくは15質量%以上であり、上限値が50質量%以下、好ましくは40質量%以下、さらに好ましくは30質量%以下である。光触媒層20に含まれるジルコニアの質量%が5質量%以上であれば、光触媒粒子が安定して光触媒層に固定することができる。一方、光触媒層20に含まれるジルコニアの質量%が50質量%以下であれば、光触媒粒子がジルコニアに隠蔽され表面に突出しなくなる事による光触媒活性の低下という問題が発生しない。

【0032】

光触媒層20中の光触媒粒子としては、たとえば二酸化チタン、酸化亜鉛、酸化スズ、酸化鉛、酸化第二鉄、三酸化二ビスマス、三酸化タングステン、チタン酸ストロンチウム等の金属酸化物を挙げることができ、中でも二酸化チタンが、無害で化学的に安定しておりかつ安価であるため好ましい。二酸化チタンとしては、アナターゼ型二酸化チタン、ルチル型二酸化チタン、ブルッカイト型二酸化チタンのいずれも使用できるが、光触媒反応の高活性なアナターゼ型二酸化チタンを主成分とするものが好ましい。

【0033】

光触媒粒子の粒径は、特に限定はされないが、粒子同士の密着性、また層厚等を考慮して、動的散乱測定法による平均粒径が1nm〜500nm、特に2nm〜300nmの範囲内であるものが好ましい。

【0034】

光触媒層40の厚さは、0.01μm〜20μmであり、好ましくは0.02μm〜10μmであり、さらに好ましくは、0.05μm〜0.5μmである。0.01μmより薄いと、十分な光触媒活性を得ることができない場合があり、また、20μmより厚くしても、光触媒活性の向上がほとんど見られず、材料の無駄となる場合があり、さらには、曲げなどにより脱落しやすくなる場合がある。また光触媒層が0.5μm以下であれば、野外で使用する場合に、光触媒層が白化しないので好ましい。

【0035】

<プライマー層15及び光触媒層20の積層方法>

プライマー層15は基材10の上に積層される。また光触媒層20は、基材10またはプライマー層15の上に積層される。

【0036】

プライマー層15の積層方法としては、特に限定されない。水や有機溶媒等の溶剤とプライマーとを含むコート液を作成した後、グラビアコート、ディップコート、スプレーコート等、各種塗布方法により、基材10上にコート液を塗布し、その後で所定時間かけて加熱乾燥することにより、所定の厚みを有するプライマー層15が基材10上に積層される。

【0037】

光触媒層20の積層方法も、特に限定されず、プライマー層15の積層方法と同様とすることができ、水や有機溶媒等の溶剤と光触媒粒子とバインダー成分とを含むコート液を作成した後、グラビアコート、ディップコート、スプレーコート等、各種塗布方法により、基材10またはプライマー層15上にコート液を塗布し、その後で所定時間かけて加熱乾燥することにより、所定の厚みを有する光触媒層20が基材10またはプライマー層15上に積層される。

【0038】

この他、ベースフィルムの表面に光触媒層20とプライマー層15とをこの順に積層一体化して転写フィルムを構成し、この転写フィルムを基材10上に重ねて加熱加圧し、光触媒層10とプライマー層15とを転写して、基材10上にプライマー層15及び光触媒層20を積層する方法でもよい。また基材10に耐熱性がある場合、基材表面にチタニアゾル等を塗布・乾燥し、光触媒層20を形成したのち焼成して、光触媒層20を基材10に固定することもできる。焼成温度、焼成時間は、光触媒が二酸化チタンである場合、約200℃〜600℃、約1〜24時間とすることが好ましい。係る条件とすることで、アナターゼ型二酸化チタンを基材表面に積層することができる。

【0039】

塗布による積層方法において、光触媒コート液には、粒子の凝集による粒子径の変化および沈降を防ぐための分散安定剤を共存させることが好ましい。光触媒コート液を調整する際、光触媒は、粉末状態で混合することも可能であるが、沈降性の少ないスラリーやゾルの状態に調整して添加・混合することもできる。また、必要な物性が満たされていれば市販の二酸化チタンスラリーやゾルを利用しても良い。コート液の組成及び濃度は、特に限定はされず、乾燥条件等を考慮して、適宜調整すればよい。

【0040】

分散安定剤は、粒子の調整時から共存させることもできるし、光触媒コート液を調整する際に添加しても良い。分散安定剤としては、各種の薬剤が使用できるが、二酸化チタンは中性付近で凝集しやすいので、酸性またはアルカリ性の分散安定剤が好ましい。酸性の分散安定剤としては、硝酸、塩酸等の鉱酸、カルボン酸、オキシカルボン酸、ポリカルボン酸などの有機酸などが挙げられる。アルカリ性の分散安定剤としては、カルボン酸、ポリカルボン酸類のアルカリ金属塩やアンモニア、1〜4級のアミン類及びそれらにヒドロキシル基を付加したアルカノールアミン類から選ばれた一種類以上の化合物が好例として挙げられる。特に、有機酸を利用すると、後述する有機溶媒との混和性が良好である上、pHが極端に低くならず、かつ製造時に使用する設備を腐食しにくいので好ましい。有機酸としては、酢酸、シュウ酸、グリコール酸、乳酸、酒石酸、リンゴ酸、クエン酸などが好ましく利用でき、これらの中から選ばれた一種類以上の酸で分散安定化させることができる。

【0041】

有機溶媒としては、メチルアルコール、エチルアルコール、イソプロピルアルコール等の一価低級アルコール、エチレングリコール、プロピレングリコール等の多価アルコール類及びそれらのエステルであるセルソルブ、酢酸エチル、メチルイソブチルケトン、イソブタノール、メチルエチルケトン、トルエン、キシレン等を使用できる。特に、揮発性が高いことと、環境への配慮から、一価低級アルコール、中でもイソプロピルアルコール及び/またはエタノールを用いることが好ましい。

【0042】

光触媒粒子を含むコート液の組成は、特に限定するものではないが、光触媒粒子を固形分濃度で5〜20質量%、特に5〜10質量%を含むことが好ましい。5%未満では塗布後の光触媒の効果が小さく、汚れ防止といった効果が十分ではなくなり、20%を超えるとコート液の安定性が低下しポットライフが低くなる。

【0043】

<光触媒基材300>

図1(c)に本発明の第三実施形態である光触媒基材300の層構成を示す。本発明の光触媒基材300は樹脂を含むフィルムまたはシート基材11上に、光触媒粒子30とバインダー40とを含む光触媒層を有する、または、プライマー層15と、光触媒層20と、をこの順に有する。本発明の光触媒基材300は、光触媒層20中にバインダー40として、ジルコニアを含み、光触媒層20におけるバインダーの含有量は、光触媒層20全体の10質量%〜50質量%であり、好ましくは10質量%〜50質量%であり、さらに好ましくは、15質量%〜30質量%である。

【0044】

(樹脂を含むフィルムまたは樹脂を含むシート11)

光触媒基材300の基材は、フィルムまたはシート状であって、樹脂を含むものであれば特に限定はされない。用いられる樹脂の種類としては、特に限定はされないが、ABS、ポリ塩化ビニル、ポリアクリル、ポリスチレン、ポリエチレン、ポリプロピレン、ポリカーボネート、PBT、PET、ナイロン等の熱可塑性樹脂や、エポキシ、メラミン、フェノール、ポリウレタン、ポリイミド、ポリアミド、不飽和ポリエステル、ジアリルフタレート、フラン等の熱硬化性樹脂が挙げられる。フィルムまたはシートが金属や木等のように、独特の色味を有するものに積層される場合はその色味を活かせるように、また、ガラス等の透明なものに積層される場合はその透明度を落とさないように、フィルムまたはシートを透明なものとすることが好ましい。またフィルムまたはシートの厚さは限定されず、使用目的に応じて適宜調整すればよい。

【0045】

(プライマー層15、光触媒層20、及び、それらの積層方法)

プライマー層15及び光触媒層20は、上述したものと同様である。光触媒基材300は、基材中に樹脂を含む。よって、光触媒層20と基材11とを強固に接着することができ、また、光触媒層20の光触媒効果を基材11に作用させず、基材11の劣化を防ぐことができることから、基材10と光触媒層20との間にプライマー層15を備えることが好ましい。また、バインダー40としてジルコニアが光触媒層20に適切な含有量で含まれるから、十分な光触媒活性を有しつつ、光触媒層20中の光触媒粒子30を安定的に固定することができ、さらに、光触媒層20を基材10またはプライマー層15に強固に接着できる。このため、光触媒基材300は長期間使用しても、剥離等による基材300の劣化を防ぐことができ、安定して光触媒活性、親水性を有する、フィルムまたはシートとすることができる。また、基材11上にプライマー層15、光触媒層20を積層する方法は、上述した方法を適宜選択すればよい。

【0046】

光触媒基材300はフィルムまたはシート状であるから、持ち運びが容易であり、また、建築資材、道路用資材や産業用資材等の表面に容易に積層することができる。

【0047】

<光触媒基材を有する建材>

本発明の光触媒基材は、上述した通り安定した光触媒活性、親水性を有し、特に光触媒基材300は、フィルムまたはシート状であるから持ち運びが容易であり、資材への積層が容易である。また、本発明の光触媒基材を有する建材は、光触媒層20の剥離や割れによる性能劣化が起こりにくく、長期間の使用においても、環境浄化性能を維持し、衛生的であり、さらに防汚機能により美しい表面を保つことができ、また、滑雪機能により雪が自然と滑り落ちやすくなるため、降雪時においても建材に加重による大きな負担がかからない。用いられる建材としては、樹脂、金属、セラミックス、ガラス等、種々のものが挙げられ、形状、厚み等は特に限定されない。

【0048】

(光触媒基材の建材への貼り付け/積層方法)

本発明の光触媒基材100または光触媒基材200の建材への貼り付け方法としては、特に限定はされないが、建材表面に熱圧着して固定する方法、焼成により固定する方法、接着剤等を用いて貼り付ける方法等が挙げられる。また、本発明の光触媒基材300は、フィルムまたはシート状であるから、ロール状にしたり折り畳んだりして、容易に持ち運ぶことができる。そのため、光触媒基材を積層する建材が在る場所まで光触媒基材300を運び、現場にて、目的の大きさにカットした光触媒基材300を、接着剤等を用いて直接建材に貼り付けることができる。また、建材を製造する工場において、何れかの光触媒基材を塗布・乾燥、加熱加圧、転写等の一般的な積層方法を用いて、出来上がった建材表面に光触媒基材を積層する工程を設けることで、光触媒基材を有する建材を製造してもよい。

【実施例】

【0049】

(実施例1)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が20質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が80質量%となるよう混合した。なお、ジルコニアゾル中にはジルコニアが5質量%および溶媒として水が含まれており、二酸化チタンゾル中には二酸化チタン5質量%および溶媒として水が含まれている。この混合ゾルを50g採り、さらにメタノールを50g添加して光触媒コート液Aを作製した。このコート液Aを用いて、以下の方法により光触媒基材を有するポリカーボネート板を製造した。

【0050】

アクリルフィルム基材「サンデュレン NR−38(鐘紡化学社製)」にプライマーコート液「タイノックプライマーA(多木化学社製)」を塗布して乾燥した。このときの塗布方法は、グラビアコーターにより行い、プライマー塗布厚は2g/m2WETとした。乾燥温度は80℃で乾燥時間は60秒となるように基材速度を調整し、プライマー層を形成した。乾燥後のプライマー層の厚みは0.2μmであった。乾燥後のプライマー層表面に、作製したコート液を塗布して乾燥した。このときの塗布方法は、グラビアロールコーターにより行い、塗布厚は2g/m2WETとした。乾燥温度は80℃で乾燥時間は60秒となるように基材速度を調整した。乾燥後の光触媒層の厚みは0.2μmであった。

【0051】

こうして得た光触媒基材を溶融押出し成形によるポリカーボネート板(厚さ2mm)に加熱ラミネートした。ラミネート時のロール温度は120℃、ラミネートロール圧力は0.5MPaとした。こうして、光触媒基材を有するポリカーボネート資材を製造した。

【0052】

(実施例2)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が10質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が90質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Bを作製した。作製したコート液Bを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0053】

(実施例3)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が50質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が50質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Cを作製した。作製したコート液Cを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0054】

(比較例1)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が5質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が95質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Dを作製した。作製したコート液Dを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0055】

(比較例2)

日本パーカライジング社製ジルコニアゾル「PTI−5600D」が55質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が45質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Eを作製した。作製したコート液Eを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0056】

(比較例3)

日本パーカライジング社製アモルファス型酸化チタンゾル「PTI−5600B」が20質量%、日本パーカライジング社製二酸化チタンゾル「PTI−5603S」が80質量%となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Fを作製した。作製したコート液Fを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0057】

(比較例4)

日本パーカライジング社製アモルファス型酸化チタンゾル「PTI−5600B」が98部、日本アエロジル社製コロイダルシリカ「OX−50」が2部となるよう混合し、実施例1と同様にメタノールを添加して光触媒コート液Gを作製した。この時の光触媒コート液G中に於ける酸化チタンの濃度は4質量%,シリカの濃度は1質量%となる。作製したコート液Gを用いて、実施例1と同様の方法で光触媒基材を有するポリカーボネート板を製造した。

【0058】

上記の実施例1〜3及び比較例1〜4について、以下の評価1〜5を行った。

【0059】

(評価1)

各サンプルを30cm角にカットし、地面に対して45度の角度となるように南向きに屋外設置し、サンプルの耐久性、耐候性を評価した。曝露場所は沖縄県那覇市で、設置期間は、2006年5月〜12月とした。曝露後に試験片を回収してサンプルの状態を観察した。

【0060】

(評価2)

各サンプルを5×10cm角にカットし、ブラックライトブルーランプ「FL−20S BLB(松下電工社製)」を用いて、365nmの波長の紫外線が1mW/cm2・sとなるようにサンプル表面に照射し、240時間後、照射面の接触角を測定した。

【0061】

(評価3)

各サンプルを10cm角にカットし、「光触媒製品フォーラム」策定のメチレンブルー湿式法によりメチレンブルー分解速度を求めた。

【0062】

(評価4)

各サンプルを30cm角にカットし、地面に対して45度の角度となるように南向きに設置した。曝露場所は長野県で、設置期間は2006年12月〜2007年3月とした。期間中、積雪直後に各サンプル上に積もった雪の高さの状態観察をした。

【0063】

(評価5)

各サンプルを5×10cm角にカットし、0.1N濃度のNaOH水溶液中に24時間浸漬した。24時間後にサンプルを取出して流水洗浄した後、光触媒コート層の有無を次の方法で判定した。

【0064】

0.1mol/lの濃度である硝酸銀(AgNO3;和光純薬工業社製)水溶液を1ml滴下し、ナショナル社製「ブラックライトブルーランプFL−20BLB」を光源として365nmの波長の強度が1mW/cm2・secとなる様にUV光を1分間照射した。UV強度の校正は、トプコン社「UVR−2」に受光部「UD−36」を接続して行った。UV光を照射後に水滴を除去した。光触媒層が残存している場合は、光触媒反応により銀イオンから還元された銀が析出して光触媒表層の黒変が目視で確認できる。目視にて黒変が認められない場合は、光触媒層が脱落している事を示す。

【0065】

【表1】

【0066】

(結果:評価1)

結果を表1に示す。評価1より、実施例1〜3、比較例2については、変化が全くないか、変化がほんの僅かしかなかった。このことから、実施例1〜3、比較例2は光触媒層中のバインダーが適切な量以上含まれていたため、剥離等の層の劣化が見られなかったといえる。一方で、比較例1については、バインダーの含有量が少なすぎたため、光触媒層が安定して固定されずに脱落し、また比較例3、4については、バインダーがジルコニア以外のものであったため、十分な接着効果が得られず、サンプル表面が白くなって浮き上がってしまった。

【0067】

(結果:評価2)

評価2より、実施例1〜3、比較例1、3、及び4については、紫外線照射面の接触角が大きく下がった。このことにより、実施例1〜3、比較例1、3、及び4は、光触媒層中のバインダー含有量が、光触媒効果を大きく阻害しない程度であり、光触媒層中の光触媒により、超親水性を有することがわかる。一方で比較例2はバインダーの量が多すぎたため、十分な親水性を得られず、接触角が大きくなってしまった。

【0068】

(結果:評価3)

評価3より、実施例1〜3、比較例1、3、及び4については、メチレンブルー分解速度が大きかった。このことにより、実施例1〜3、比較例1、3及び4は、光触媒層中のバインダー含有量が、光触媒効果を大きく阻害しない程度であり、十分な光触媒活性を有することがわかる。一方で比較例2はバインダーの量が多すぎたため、十分な光触媒活性が得られなかった。

【0069】

(結果:評価4)

評価4より、実施例1〜3、比較例1、3、及び4については降雪時の残雪量が少なかった。この事により、実施例1〜3、比較例1、3、及び4は降雪時に雪を落とす事が出来るレベルの親水性を維持している事が分かる。一方、比較例2は親水性が低い為に十分な滑雪効果が得られない事がわかった。

【0070】

(結果:評価5)

評価5より、実施例1〜3、比較例1、2については、アルカリ浸漬後の光触媒層脱落がなかった。この事により、ジルコニアバインダーが耐アルカリ性を有する事がわかった。一方、比較例4のシリカをバインダーとして用いた光触媒膜は、アルカリ性に対する耐久性に劣ることがわかった。

【0071】

以上の評価結果から、実施例1〜3は十分な光触媒活性及び超親水性を有し、かつ、十分な基材の耐久性、耐候性を有する光触媒基材であり、比較例1〜3は光触媒活性、親水性、耐久性のいずれかにおいて欠点を有する光触媒基材であった。また比較例4は、耐久性、耐候性、耐アルカリ性において欠点を有する光触媒基材であった。このことから、Si系バインダーに対するジルコニアバインダーの優位性が確認された。

【0072】

以上、現時点において、もっとも、実践的であり、かつ、好ましいと思われる実施形態に関連して本発明を説明したが、本発明は、本願明細書中に開示された実施形態に限定されるものではなく、請求の範囲および明細書全体から読み取れる発明の要旨或いは思想に反しない範囲で適宜変更可能であり、そのような変更を伴う光触媒基材、光触媒基材及び光触媒基材を有する資材もまた本発明の技術的範囲に包含されるものとして理解されなければならない。

【図面の簡単な説明】

【0073】

【図1】本発明の光触媒基材の層構成を示す模式図である。

【符号の説明】

【0074】

10 基材

11 樹脂を含むフィルムまたはシート状の基材

15 プライマー層

20 光触媒層

30 光触媒粒子

40 ジルコニアを含むバインダー

100、200 光触媒基材

300 フィルムまたはシート状の光触媒基材

【特許請求の範囲】

【請求項1】

基材上に、光触媒粒子とバインダーとを含む光触媒層を有する光触媒基材であって、前記バインダーがジルコニアを含み、前記光触媒層における前記バインダーの含有量が前記光触媒層全体の10質量%〜50質量%であることを特徴とする、光触媒基材。

【請求項2】

前記基材と前記光触媒層との間にプライマー層を有する、請求項1に記載の光触媒基材。

【請求項3】

前記基材が樹脂を含むフィルムまたは樹脂を含むシートであって、請求項1または2に記載の光触媒基材。

【請求項4】

請求項1〜3のいずれかに記載の光触媒基材を有する建材。

【請求項1】

基材上に、光触媒粒子とバインダーとを含む光触媒層を有する光触媒基材であって、前記バインダーがジルコニアを含み、前記光触媒層における前記バインダーの含有量が前記光触媒層全体の10質量%〜50質量%であることを特徴とする、光触媒基材。

【請求項2】

前記基材と前記光触媒層との間にプライマー層を有する、請求項1に記載の光触媒基材。

【請求項3】

前記基材が樹脂を含むフィルムまたは樹脂を含むシートであって、請求項1または2に記載の光触媒基材。

【請求項4】

請求項1〜3のいずれかに記載の光触媒基材を有する建材。

【図1】

【公開番号】特開2009−279505(P2009−279505A)

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願番号】特願2008−133389(P2008−133389)

【出願日】平成20年5月21日(2008.5.21)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成21年12月3日(2009.12.3)

【国際特許分類】

【出願日】平成20年5月21日(2008.5.21)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]